1. 서 론

2. 실 험

2.1 노즐 및 연소기

2.2 실험 설비

2.3 실험 조건

3. 실험 결과

3.1 연소기 압력손실

3.2 화염 구조 특성

3.3 연료 분배비에 따른 특성

3.4 화염 안정성

4. 결 론

1. 서 론

지구온난화가 큰 문제로 대두되면서 이산화탄소 배출 저감은 전 세계 모든 국가의 당면 과제가 되었으며, 배출량 비중이 높은 발전 분야에서도 탄소배출이 없는 무탄소 연료로의 연료전환 연구가 활발히 진행되고 있다[1,2,3]. 그간의 화력발전시장은 석탄을 기반으로 꾸준히 증가해 왔으나 온실가스 배출 저감을 위해 상대적으로 배출량이 낮은 가스터빈 발전으로 전환이 진행되고 있다. 천연가스 기반의 가스터빈 발전은 탄소함량이 적은 가스연료의 활용과 높은 발전효율로 인해 석탄 발전에 비해 40%이상 CO2 배출이 저감되는 것으로 알려져 있다. 이러한 측면에서 2030년 국가온실가스 저감 목표 달성을 위해 석탄발전을 가스발전으로 전환하는 추세이다. 그러나 천연가스 역시 탄소배출이 발생하기 때문에 추가적인 배출저감과 궁국적인 탄소중립을 위해서는 탄소를 함유하고있지 않은 수소나 암모니아와 같은 무탄소 연료로의 전환 기술개발이 중요한 상황이다.

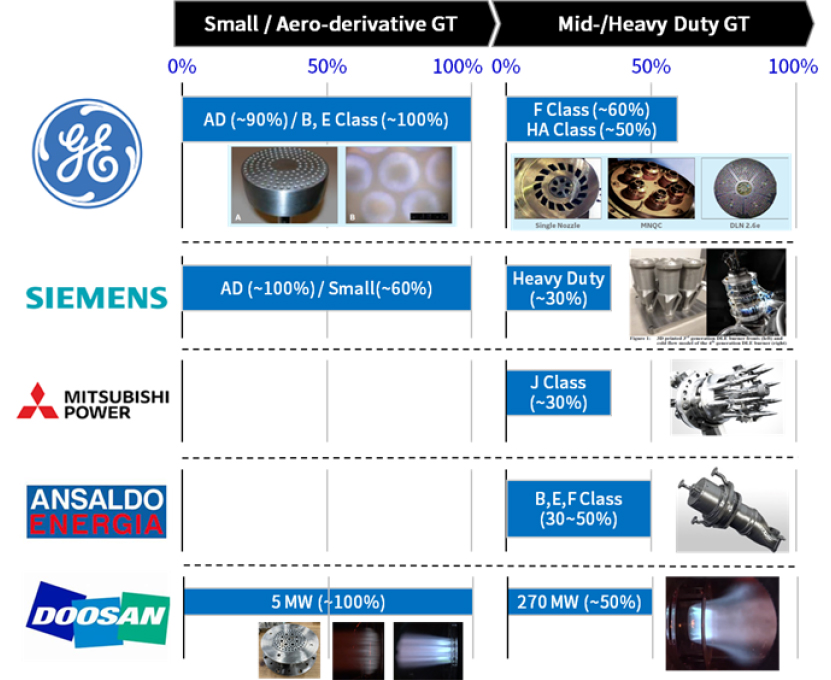

수소터빈과 관련하여 Fig. 1에 나타난 바와 같이 GE, SIEMENS, MHPS, ANSADO 등의 해외 OEM사들도 자체 가스터빈 모델을 발전시켜 수소 혼소/전소를 위한 연소기 개발을 진행하고 있으며, 이를 통한 가스터빈 실증에 대한 준비 및 실증결과를 발표하고 있다. 국내의 경우 2020년 산업부 지원을 통해 “수소 혼소/전소 가스터빈 연소기 개발”에 대한 에너지기술평가원 과제가 착수되었으며, 이를 계기로 수소터빈의 개발이 시작되었고 해외 선진사와 대등한 기술을 얻기 위해 노력하고 있다[1,2,3,4].

Fig. 1.

Development status of hydrogen combustors for small & heavy-duty gas turbines of OEM manufacturers[4].

수소 연소에 대한 기초[5,6,7]연구는 오래전부터 이루어져 왔으나 수소를 본격적으로 가스터빈에 적용하는 연구는 친환경 복합화력발전 중 하나인 IGCC(Integrated Gasification Combined Cycle) 발전이 대두되면서 수소와 일산화탄소 합성가스 연소 연구로부터 시작되었다 할 수 있고[8,9] 국내에서도 이를 위한 연구[10,11,12,13]들이 활발하게 진행됐으나 100% 수소 전소 가스터빈 연소기에 대한 개발은 최근에서야 시작되었다.

수소 가스터빈 연소기 개발을 위해 주요하게 고려해야 할 사항으로는 NG에 비해 약 10배 정도 빠른 수소의 화염전파속도로 인한 역화 가능성과 빠른 화염응답 특성으로 인한 고주파 연소진동 발생이라 할 수 있다. 화염역화는 화염전파속도가 유동의 속도보다 빨라졌을 때 화염이 유동 방향과 반대인 상류로 이동하여 노즐 내부에 위치하게 되는 현상으로 과도한 열전달로 인해 노즐 내부가 손상되는 문제가 발생할 수 있다. 일반적으로 가스터빈의 연소기의 예혼합 노즐에서 발생하는 화염역화는 크게 연소불안정으로 인한 역화, 난류화염 전파에 의한 코어 유동으로의 역화, 경계층 화염전파에 의한 역화 및 CIVB(Combustion Driven Vortex Breakdown)에 의한 역화로 나눌 수 있다[14].

이러한 역화를 방지하기 위해서 다수의 가스터빈 OEM사 및 연구 개발 기관들은 출구 속도를 빠르게 형성할 수 있고 연소생성물의 재순환이 없는 구조의 연소 노즐 개발을 진행하고 있다. Therkelsen[15,16]등은 Capstone 사의 C60 모델 마이크로 가스터빈의 기존의 NG용 노즐을 수소용으로 재설계하여 혼합도 및 NOX 배출 등의 연소성능 시험 및 NOX 생성 분석을 수행하였고, 최근에는 역화방지 성능을 개선하여 고압 연소 성능시험을 수행하였다[17]. Kawasaki Heavy Industrial의 Kazari 등[18,19,20]은 항공용 APU(Auxiliary Power Unit)의 연소기에 장착될 수 있는 수소 micro-mixer를 설계하여 성능 실험을 통하여 NOX 및 화염구조 등을 관찰하였으며 인젝터 홀 및 공기유로의 크기 등에 대한 Parametric study를 수행하였다. 이후 Funke 등[21]은 micro-mixer의 제작성까지 고려하여 연료 및 공기 홀 사이즈의 최적화 설계를 도출하였다. NETL의 Weiland 등[22]은 IGCC에 적용하기 위해 SimVal 연소기에서 수소확산화염에 대한 고압 연소실험을 수행하였고, GE의 York 등[23]은 대형 가스터빈에 적용되는 micro-mixer 타입의 수소 연소기에 대한 실험 결과를 보고한 바 있다.

본 연구에서는 연소실 내부의 선회유동이 배제된 Multi-tube 혹은 Micro-Mixer 타입의 연소기와 달리, 기존의 스월 타입의 노즐을 기반으로 연소기를 설계하였으며, 가시화 시험 리그를 활용하여 화염구조(Flame Structures)를 분석하고, 연소진동(Dynamics), 질소산화물(NOX), 역화(Flashback), 소화(Lean Blowout) 등의 연소 특성을 확인함으로써 수소 100% 연료를 대상으로 스월 타입 연소기의 적용 가능성을 검토하였다.

2. 실 험

2.1 노즐 및 연소기

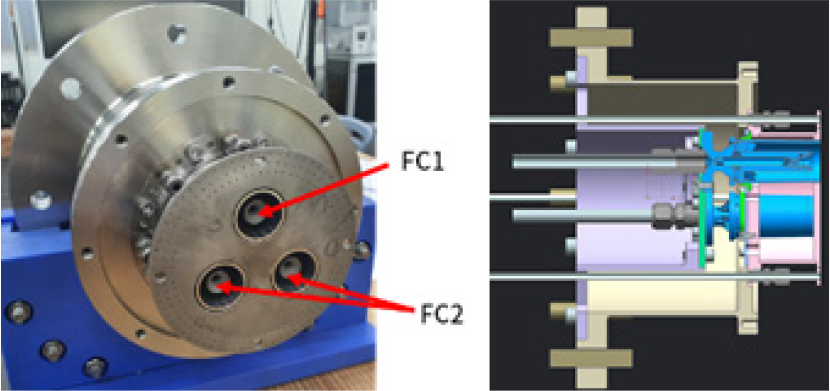

본 연구에 사용된 노즐은 Fig. 2에 나타난 바와 같이 스월 타입의 노즐로 스월러 베인에서 연료가 분사되고 외벽 Shroud 내부공간을 통해서 연료와 산화제가 혼합되어 노즐 출구에서 화염을 형성하는 예혼합 타입의 노즐이다. 일반적인 희박 예혼합 가스터빈에 적용되는 강선회 노즐보다 스월강도는 상대적으로 약하게 설계되었다. 강선회 화염에서는 내부 재순환영역으로 고온의 연소생성물이 유입되어 가운데 구조물이 과열 될 가능성이 높고 특히 수소를 적용할 경우 화염전파속도가 NG보다 훨씬 더 크기 때문에 노즐 팁이 더 쉽게 과열되므로 중심 구조물에 공기 분사 구조를 형성하여 연소생성물을 밀어주면서 동시에 구조물을 냉각시킬 수 있도록 설계하였다. 안쪽의 스월러 파트는 3D 프린팅을 이용하여 제작하였고 외벽 Shroud 파트는 기계가공으로 제작하여 노즐 Assembly를 구성하였다.

연소기는 Fig. 3에 나타난 바와 같이 3개의 노즐로 구성되어있고 덤프면의 과열 방지를 위하여 누출냉각용 Effusion Hole들을 구성하였다. 연소용 공기는 노즐 상류의 Plenum으로 공급된 후 각각의 노즐로 동일하게 분배되어 공급되고 일부는 덤프면의 effusion hole들로 빠져나간다. 상단의 1개 노즐은 독립적으로 연료가 공급되며 FC1로 명명하였고 하단의 2개 노즐은 하나의 연료라인으로 공급되며 FC2로 명명하였다. 초기 점화는 FC1 하나만 연료를 공급하여 점화하였고 이후 부하를 올릴 경우 FC2에도 연료를 공급하여 3개의 노즐 모두 점화를 한 후 공급량을 증가시키며 Baseload 부하까지 이동하였다.

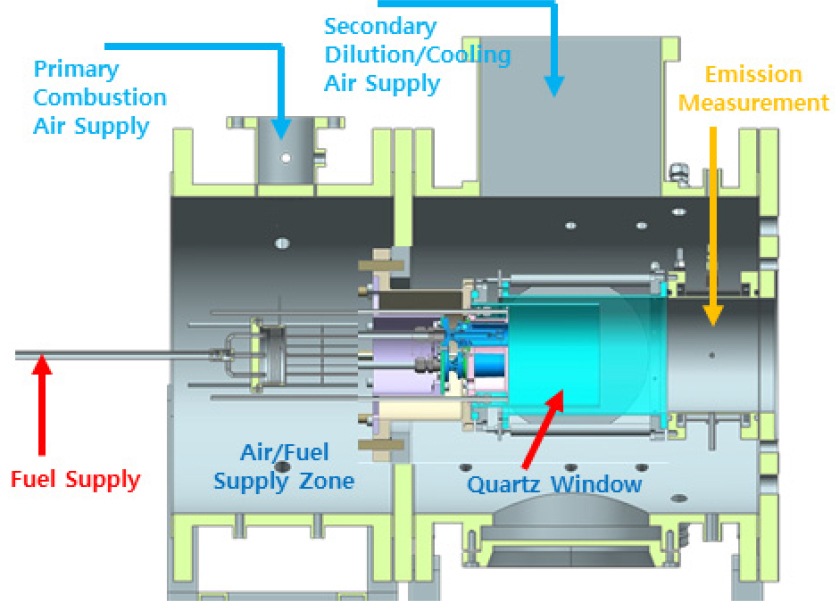

2.2 실험 설비

연소기의 연소성능 시험은 한국기계연구원의 연소기 성능시험 리그에서 수행되었고 Fig. 4에 나타나있다. 시험리그는 압력조건 6 barA, 온도조건 730 K까지 시험이 가능하고 케이싱(압력용기), 테스트 노즐부, 라이너 및 배기부로 구성되어 있다. 연소용 공기는 제어 벨브 및 코리올리 타입 유량계(Emerson, CMF050)를 거쳐 공기히터를 통해 약 700 K 이상까지 승온된 후 노즐부의 케이싱으로 공급되었고 희석 및 냉각용 공기도 동일하게 유량조절을 거쳐 하류 영역의 케이싱으로 공급되었으며 수소는 FC1과 FC2 공급라인 각각의 제어 벨브 및 코리올리(Emerson, CMFS015)를 거쳐 연소기로 공급되었다. 연소가 일어나는 주연소 영역의 라이너는 쿼츠 튜브로 구성되어 반응영역의 광학 계측이 가능하도록 하였고 연소실 후단에서는 열교환기를 통해 배기가스를 냉각한 후 배기하였다.

배기가스는 노즐 출구면으로 부터 축방향으로 900 mm 하류에서 샘플링하였고, 샘플링 된 가스는 가스분석기에서 수분을 제거한 후 dry 조건으로 측정하였다. O2는 paramagnetic 방법(ABB, Magnos-28)으로, NOX는 NDUV 방법(ABB, Limas-21)으로 측정하였다. 화염가시화는 캠코더를 이용한 직접사진 촬영과 OH* 자발광 측정을 수행하였고 OH* 자발광 측정을 위해 ICCD 카메라(Andor, iStar sCMOS), UV 렌즈(Nikon, 105 mm UV f/4.5 Nikkor) 및 광학필터(UG11 & WG305)를 사용하였다.

2.3 실험 조건

본 연구에서의 실험조건이 Table 1에 나타나있다. 연소기는 약 5 MWe급의 가스터빈 엔진에 적용될 수 있도록 설계가 되었고 본 연구의 상압 시험에서는 정격조건 기준 약 210 kWth의 열용량으로 성능시험을 수행하였다. 시험 압력은 연소기의 상류 기준 1.35 barA로 유지하여 시험을 수행하였고, 연소용 공기의 온도는 실제 적용 대상 엔진의 사이클 해석을 통해 도출된 연소기 입구 온도인 410°C로 공급해주었으며 연소영역 이후에서 공급되는 희석용 공기의 온도는 20°C로 공급해주었다. 수소 연료의 온도는 상온인 15°C로 공급해주었다.

3. 실험 결과

3.1 연소기 압력손실

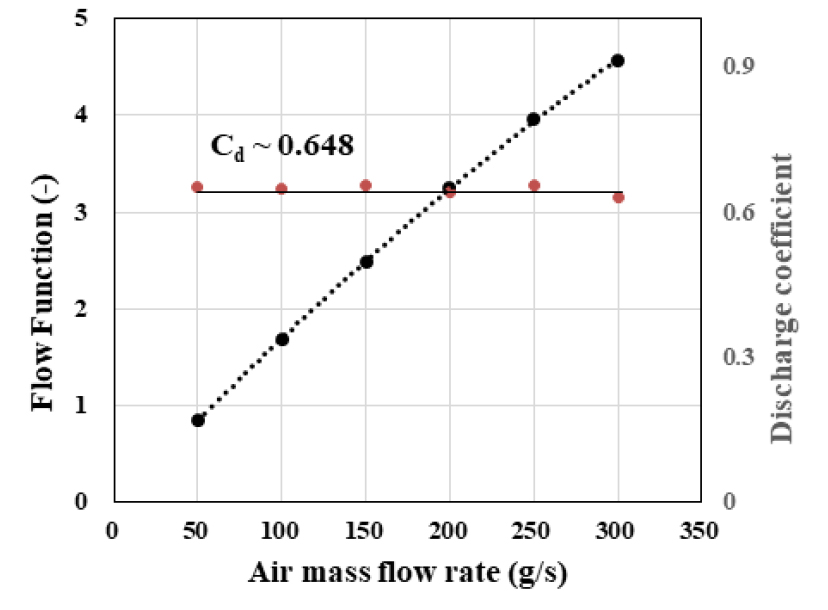

연소기 설계에 있어 버너의 압력 손실이 주요 설계 파라미터 중 하나라고 할 수 있다. 특히 가스터빈 연소기에서 버너의 압력 손실은 가스터빈 엔진의 효율과 직결되어 있기 때문에 상당히 중요하다. 최근의 대형 가스터빈의 NG 예혼합 화염 노즐의 경우 공기와 연료의 혼합도 증대와 노즐 출구에서의 화염안정성을 위해 Axial-Swirler를 쓰는 경우가 대부분인데 압력 손실은 주로 여기서 발생된다. 반면 최근 수소 전소 및 혼소 연소기에 많이 적용되고 있는 multi-tube 타입의 경우 튜브 내부에 구조물이 없는 경우가 대부분으로 일반 원형 튜브와 같다고 할 수 있으므로 상대적으로 Discharge Coefficient(Cd) 값이 크다. 그러므로 출구면적 대비 유량을 크게, 즉, 출구속도를 높게 설계할 수 있으며 이는 역화 방지가 중요한 수소 화염 적용에 유리하다고 할 수 있다. 연소기 설계에서는 이러한 버너의 차압을 고려해야하며 공기유량에 따른 차압 시험을 통해 차압 특성을 확인하는 것이 필요하다. Fig. 5에는 연소기를 성능시험리그에 장착하여 측정한 차압을 바탕으로 도출한 Flow Function 및 Cd값이 나타났다. 공기 유량을 증가시키며 연소기 전후단의 차압을 측정하였고 이 구간에서의 Cd 값은 약 0.648 정도의 값을 가지는 것을 알 수 있으며 이는 기존 대형 가스터빈의 강선회 노즐보다는 크고 일반 원형튜브보다는 작다고 할 수 있다. 추후 엔진 개발과정에서 더 작은 압력 손실 크기를 요구하게 된다면 버너 자체의 Cd 값은 높이는 방향 혹은 연소기에서 노즐의 출구 면적을 넓히는 방향의 개선 설계가 필요할 것이다.

3.2 화염 구조 특성

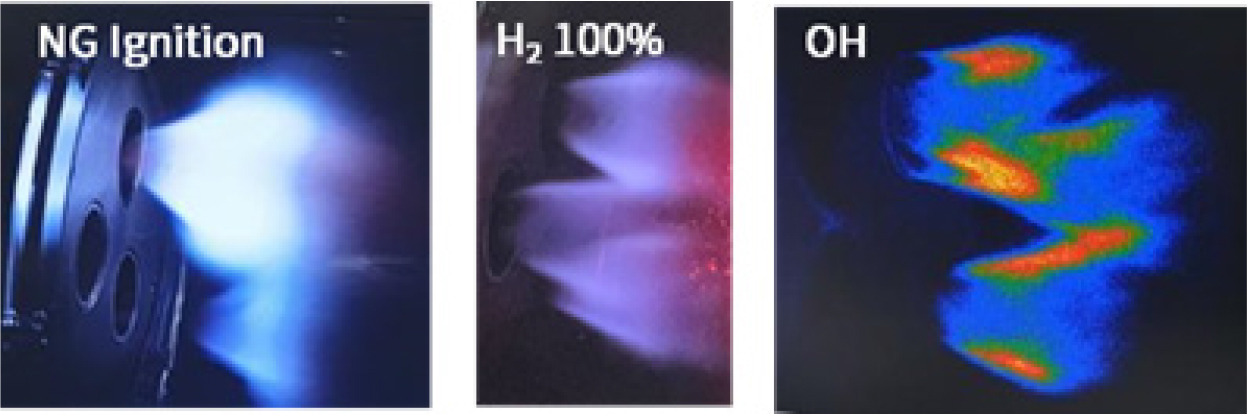

연소성능시험에 앞서 점화 특성 실험을 우선적으로 수행하였고 점화의 시퀀스는 다음과 같다. 점화는 연소기 덤프면에 구성한 점화용 노즐로 공급되는 토치 점화기의 고온가스를 이용하였고 우선 Fig. 6의 왼쪽 그림과 같이 상대적으로 적은 공기유량으로 FC1 노즐만 NG 화염을 형성한 후 NG 감소와 수소 증가를 동시에 진행하여 Fig. 6의 가운데 그림과 같은 수소 100% 화염으로 전환하였다. 이후 FC2에도 수소를 공급하면서 세 개의 노즐 모두 수소 화염을 형성하고 전체적인 공기유량과 당량비를 높이면서 Baseload까지 도달하였다.

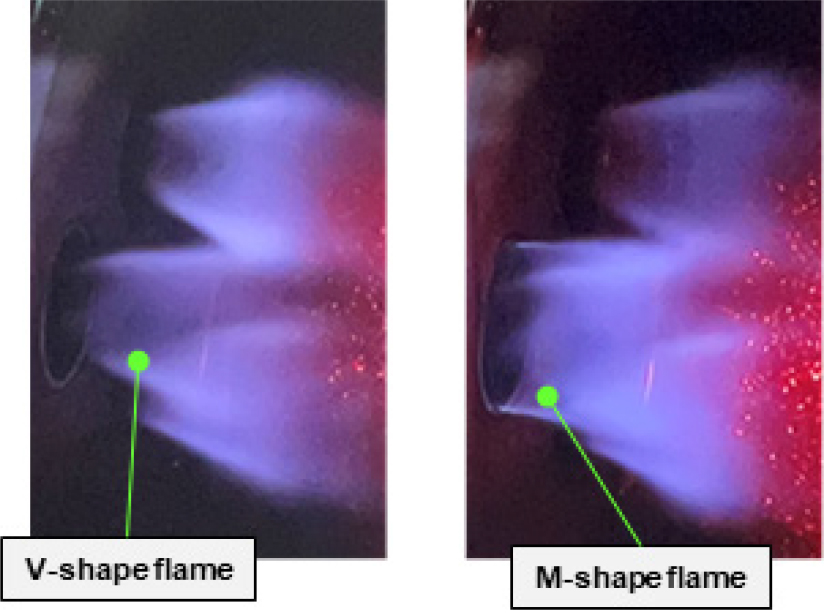

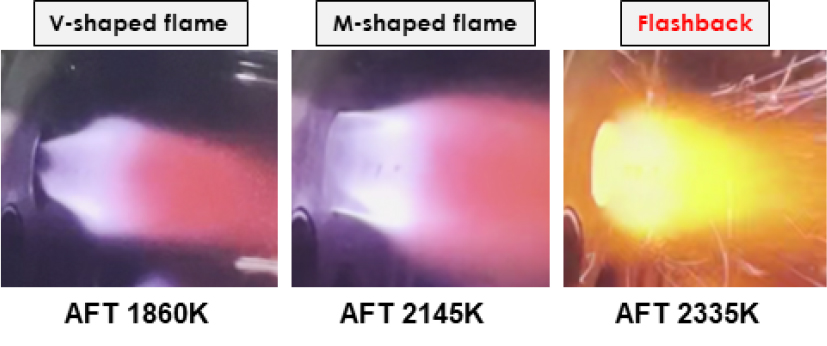

본 연소기의 화염 구조는 일반적인 스월 노즐화염에서 관찰되는 V-shape 화염과 M-shape 화염의 두 가지로 나타나는 것을 확인하였고 이는 Fig. 7에 잘 나타나있다. 상대적으로 낮은 당량비에서는 V-shape 구조를 보이는데 반응영역이 ORZ(Outer Recirculation Zone)에서는 나타나지 않고 안쪽의 IRZ(Inner Recirculation Zone)에서만 나타나는 V자의 화염구조를 보인다. 즉, 상대적으로 높은 신장률을 가지는 ORZ의 전단층에서는 화염이 형성되지 않는다. 당량비가 증가하면서 M-shape의 구조를 보이는데 ORZ의 전단층에서도 화염이 생존할 수 있을 만큼 당량비가 증가하여 ORZ와 IRZ 모두 반응영역이 존재하는 M자 형태의 화염구조를 보이는 것이다. 당량비를 높여가는 과정에서 모든 노즐이 동시에 V에서 M-shape으로 전환하는 것은 아니고 하나의 노즐이 먼저 전환을 하게 되는데 이 때 당량비를 다시 낮추게 되면 당량비 증가시의 화염구조 전환 당량비보다 낮은 당량비에서 다시 V-shape으로 전환되는 히스테리시스를 보인다.

3.3 연료 분배비에 따른 특성

본 연소기의 연료 공급 형태는 앞서 설명한 바와 같이 FC1과 FC2의 2개의 독립적인 연료 라인으로 구성되어 있고 FC1은 위의 노즐 1개, FC2는 아래 노즐 2개로 구성되어 있다. 이와 같은 구성은 초기 기동시 점화 시퀀스 설정 및 연소진동 회피를 위한 연료 스테이징 운전 등의 목적을 위한 것이다. FC1의 연료분배비는 총 연료유량(FC1 + FC2)에 대한 각 FC의 연료유량으로 정의하였다. 모든 노즐이 동일한 연료를 분사하는 조건, 즉 공간적으로 균일한 당량비로 연소하는 조건은 FC1과 FC2가 각각 33.3%, 66.7%의 비율로 분사될 때이다. 연료 회로의 스테이징 비율에 따른 연소 성능을 확인하기 위해 공기유량 및 총 연료유량을 고정하여 전체당량비를 유지하면서 FC1와 FC2의 비율을 바꾸어가며 NOX 배출, 화염 구조 및 연소진동의 특성을 파악하였다.

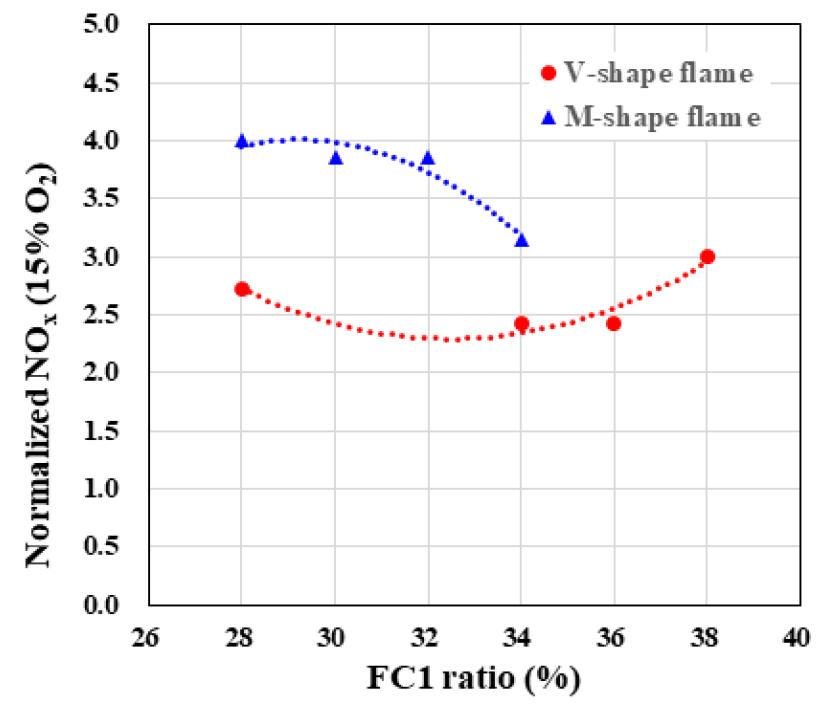

FC1과 FC2의 연료분배 비율에 따른 NOX 배출 경향을 임의의 값으로 정규화하여 Fig. 8에 나타나내었다. 연료 분배는 FC1을 38%에서 시작하여 28%까지 낮추면서 실험을 진행하였는데 34% 조건에서 V-shape 화염이 M-shape 화염으로 전환되었다. FC1 28% 조건에서 다시 FC1 분배량을 늘려서 V-shape을 만든 후 연료 전환율을 작게 설정해서 다시 28%로 이동하였는데 이때는 V-shape을 유지하였다. 즉, 연료 분배 이동 경로에 따라 V-shape, M-shape 모두 존재하는 연료분배비가 존재하고 그것의 히스테리시스가 존재함을 확인하였다. V-shape 화염에 대해 NOX 배출을 살펴보면 균등 분배인 FC1 33.3% 부근에서 가장 낮은 NOX 배출을 보이고, 33.3%에서 멀어질수록 당량비의 공간적 균일성이 낮아져 NOX가 증가함을 보인다. M-shape의 경우에도 마찬가지로 34% 경우가 최소의 NOX 배출량을 보인다. M-shape과 V-shape의 NOX 배출을 비교해보면 M-shape 화염이 V-shape의 경우보다 약 30% 정도 크게 나타나는데 이것은 M-shape 화염의 ORZ 전단층의 반응영역에서 재순환하는 N2의 체류시간이 길기 때문에 상대적으로 NOX 발생이 많아지기 때문으로 생각된다. 결과적으로 M-shape 화염보다 V-shape 화염이 NOX 배출이 상대적으로 적기 때문에 실 운전조건에서 M-shape 화염을 형성하지 않도록 최적화 설계가 필요할 것으로 보인다.

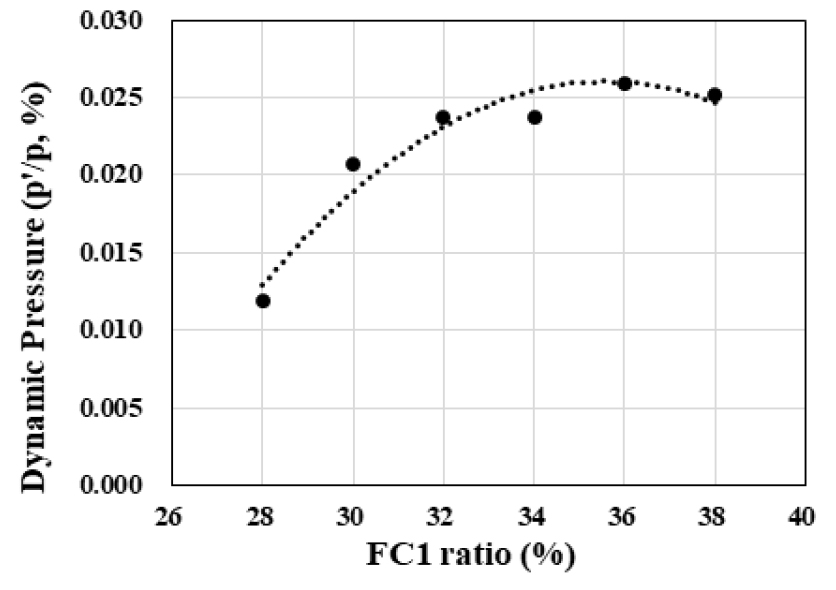

FC1 연료 비율에 따른 동압 특성이 Fig. 9에 나타나있다. FC1 34%와 28%의 경우 M-shaped 화염의 경우와 V-shaped 화염의 경우의 진폭이 거의 동일한 값을 가졌는데 본 그래프에는 M-shaped 화염의 결과 값을 나타내었다. FC1 연료 비율이 증가할수록 연소진동이 커지는 것을 볼 수 있는데 본 실험은 상압(1.35 barA) 조건에서 진행되었으므로 연소진동의 크기는 연소실 압력대비 0.03% 이내로 매우 작은 값을 가진다. 피크 주파수의 경우 80 Hz 영역과 210 Hz 영역에 주로 나타나는데 이것은 연소시험리그의 종방향 음향모드인 약 80 Hz 이외에도 210 Hz의 음향모드와 커플링 되기 때문이다. 즉, 수소 화염의 높은 응답 속도로 인하여 고주파의 음향모드와 잘 커플링 됨을 알 수 있다.

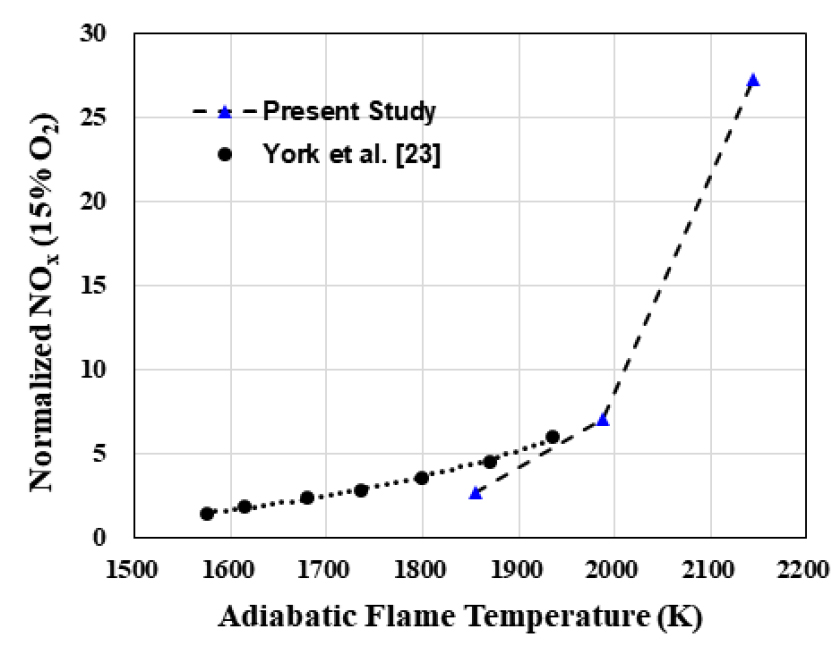

단열화염 온도에 따른 NOX 배출 특성을 임의의 값으로 정규화하여 Fig. 10에 나타내었다. 단열화염온도 증가에 따라 NOX 배출이 증가하는 경향을 보이고 이는 대부분 열적 NOX에 인한 것으로 알려져있다. York 등[22]의 수소 연소 결과에서도 비슷한 수준의 NOX 배출 성능을 보임을 알 수 있는데 1900 K 정도의 높은 단열화염온도에서도 5 ppm(15% O2 환산 기준) 이하의 낮은 배출성능을 보인다. 특히 NG 연소와의 비교에 따르면 1700 K이하의 범위에서는 수소와 NG의 NOX 배출 성능이 비슷하다가 1700 K 이상에서는 오히려 NG의 배출이 더 높은 것으로 보고되었다[23]. 이는 수소와 NG가 동일한 화염온도를 가지지만 NG 화염이 수소 화염보다 길기 때문에 연소공기에 포함된 N2의 고온 체류시간이 길어지고 이러한 체류시간에 비례하는 열적 NOX가 더 많이 생성되기 때문으로 생각된다. 그러므로 화염온도를 기준으로 수소 연소기를 운전을 한다면 NG의 연소기보다 더 낮은 수준의 배출성능으로 운전이 가능하다고 볼 수 있다.

3.4 화염 안정성

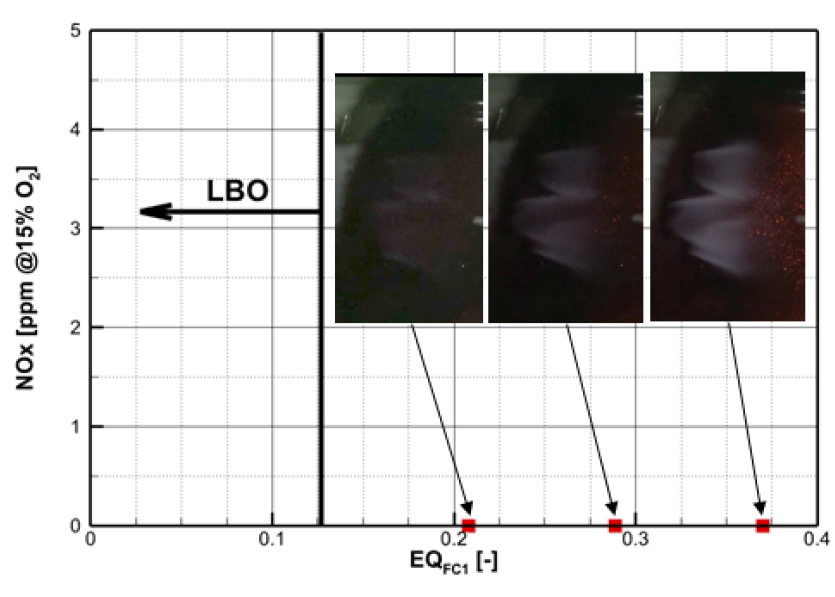

Base load 조건을 기본으로 연소기 화염의 안정 영역을 확인하기 위하여 소염(Lean Blow Out) 시험 및 역화(Flashback) 시험을 진행하였다. 소염 시험은 Base load 조건의 산화제/연료유량을 맞추고 FC1과 FC2의 비를 1:2로 일정하게 하여 공간적인 당량비를 동일하게 유지하면서 전체 연료량을 감소시킴에 따라 당량비가 낮아지는 형태로 실험을 진행하였다. Fig. 11에 나타난 바와 같이 초기 당량비에서 지속적으로 당량비를 저하시키면 화염은 점점 가시적으로는 보이지 않을 정도로 약해지면서 최종 소염이 형성된다. 정확한 화염의 날림을 확인하기 위해 ICCD로 OH 라디칼을 측정하면서 실험을 진행하였다. 당량비는 연소기에 공급되는 공기량을 기준으로 정의하였는데 0.15 이하 조건이 되면서 화염 날림이 발생함을 확인하였고 이때의 화염온도는 약 1100 K 정도이며 당량비 0.4 이하의 조건에서는 NOX 발생이 가스분석기의 최소 측정치 이하의 발생량을 보여 거의 0에 가까움을 알 수 있다.

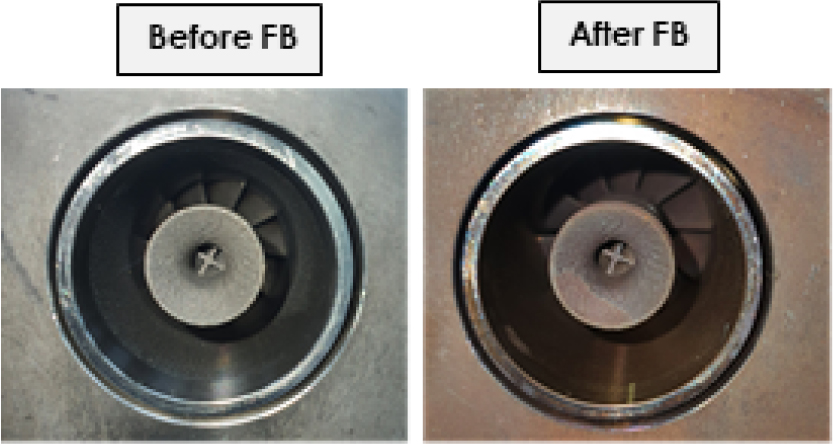

역화 시험은 Base load 조건 유지 후 공기 유량을 감소시켜 가면서 연료노즐의 당량비를 높이는 방법으로 수행하였다. 하나의 노즐을 중점적으로 관찰하기 위해 FC1만 연료를 공급하여 실험을 진행하였으며 육안으로 화염의 거동을 확인하여 역화 발생 시 연료를 차단하는 방법으로 진행하였다. 역화 발생 시 연소실의 동압이 순간적으로 반응하기 때문에 이를 기준으로 연료공급 차단 로직을 만들 수 있을 것으로 판단되고 추후 관련 연구를 수행 할 예정이다. Fig. 12와 같이 당량비가 증가함에 따라 화염의 후류는 점차 붉은색 띠게 되는데 이는 여기된 H2O의 발광 스펙트럼으로 알려져있다[24]. 초기 당량비 조건은 단열화염온도 1860 K이고 V-shaped 화염을 보이고 이후 단열화염온도가 더욱 증가함에 따라 M-shaped 화염으로 전환된다. 단열화염온도가 더 증가하여 2335 K 정도가 되었을 때 화염은 순간적으로 상류의 노즐 안쪽으로 빨려 들어가며 강한 진동과 함께 노란색으로 발광하면서 역화가 발생하였다. 본 노즐의 화염 역화는 baseload 당량비의 1.63배 정도에서 발생하였으며 이는 본 노즐이 멀티튜브 형태가 아닌 기존의 NG 노즐과 유사한 스월 타입의 노즐임에도 불구하고 화염역화 특성이 우수한 설계라고 할 수 있다.

역화 실험 종료 후 노즐의 손상 여부를 관찰하였고 이는 Fig. 13에 나타나있다. 역화가 발생한 후 1초 이내에 연료를 차단하여 소염시켰기 때문에 실제 노즐로의 열전달 시간을 고려해보았을 때 재료가 녹을 만큼의 온도 상승이 예상되지 않았고 실제 육안으로 확인한 결과도 그림과 같이 손상이 발생하지 않았다. 다만 순간적인 온도 상승으로 인한 변색이 관찰되었다. 수소 전소화염의 경우 높은 화염전파속도로 인해 경계층과 같은 국소적으로 유동 속도가 낮은 부분을 통한 화염의 역화 혹은 연소불안정 발생 시 순간적인 유동 속도 감소에 의한 역화 등이 쉽게 발생할 수 있다. 그러므로 전소 연소기 개발 시에는 노즐 내부의 동압 측정, 노즐팁의 온도 측정 등을 통한 역화 모니터링 시스템을 함께 개발하는 것이 필요할 것으로 생각된다.

4. 결 론

본 연구는 약 5MWe급의 소형 가스터빈에 적용이 가능한 스월 노즐 타입의 수소 전소 연소기를 설계 및 제작하여 연소 특성을 연구하였다. 사이클 해석을 통해 도출된 작동 조건 중 공기 유입 온도인 410°C를 모사하였고 압력은 상압(1.35 barA)에서 수행하였으며 노즐 출구 유속을 맞추어 실험을 수행하였다. 점화시험부터 시작하여 화염 구조의 특성, baseload 조건에서 FC1과 FC2의 연료 분배에 따른 NOX 및 연소진동 성능, 단열화염온도에 따른 NOX 배출 특성 및 화염 안정성(화염 날림 및 역화)에 대한 특성을 살펴보았다.

1) 점화는 FC1 하나의 노즐만을 이용하였으며 100% NG로 점화가 잘 이루어졌고 이후 100% 수소로의 천이도 역화나 날림 발생 없이 이루어 졌다.

2) 낮은 당량비에서는 V-shaped 화염이 형성되고 당량비가 점차 높아짐에 따라 M-shaped 화염으로 전환되었으며 당량비를 낮추는 방향으로 진행될 경우 전환 당량비가 더 낮아지는 히스테리시스를 가진다.

3) FC1과 FC2의 연료 분배가 균일할 경우가 가장 낮은 NOX 배출을 보였고 M-shaped 화염의 경우가 V-shaped 화염보다 높은 NOX 배출을 보였으며 연소진동의 경우 아주 작은 값을 보였으나 피크 주파수는 210 Hz 대의 높은 주파수에 응답하는 특성을 보인다.

4) 단열화염온도에 따른 NOX 배출 특성을 보면 약 1860 K에서도 2 ppm(@15% O2) 정도로 낮은 값을 가지므로 수소 전소 연소기에서는 단열화염온도 제어를 잘 한다면 NOX 배출에 대한 우려는 적을 것으로 판단된다.

5) 화염의 날림은 약 1100 K, 역화는 약 2335 K에서 발생하였으므로 본 노즐의 운전범위는 상당히 넓다고 볼 수 있으나 실제 엔진 압력에서의 실험이 필요하다 할 수 있다.