1. 서 론

2. 암모니아 연소특성과 연소기술의 적용

2.1 기초 연소특성 연구동향

2.2 연소기술 실용화를 위한 적용

3. 대규모 실증 가능성 검토

3.1 기술적 타당성과 수요전망

3.2 암모니아 필요량의 공급과 가격

3.3 추가 도입 설비

소제목

4. 결론 및 제언

1. 서 론

정부는 ’20년 10월 ‘2050 탄소중립’을 선언했고, 같은 발표를 한 다수의 국가와 기후위기 대응 인식을 같이 하게 됐다. 이와 같은 시기에 UN에 제출한 장기 저탄소 발전전략(LEDS, Long-term low greenhouse gas emission development strategies)에는 ’50년까지 탄소중립을 달성하기 위한 장기비전과 국가 전략을 담고 있다. 국가 온실가스 감축목표(NDC, National determined contribution)는 ’30년까지 국제사회에 감축이행을 약속하는 구속력 있는 온실가스 감축목표를 포함하고 있다[1]. 2018년 기준 국가 온실가스 총배출량 727.6 백만 톤 CO2eq.으로 세계 11위 온실가스 배출국가인 대한민국의 ’30년 예상 온실가스 배출량은 536 백만 톤 CO2eq.이다. 에너지분야(발전+산업+수송)의 ’18년 배출량은 국가 총배출량의 86.9%에 해당하는 632.4 백만 톤 CO2eq.이고 연료연소에 의한 배출량은 627.9 백만 톤으로 에너지분야 배출량의 99.3%를 차지한다[2]. 따라서 연소 분야의 혁신이 있어야만 탄소중립 이행이 가능하다는 것은 과언이 아니다. 무탄소 연료인 암모니아의 사용은 수소 캐리어로써 수소경제를 견인할 수 있고, 연료 암모니아 연소를 통해 직접 활용이 가능하기 때문에 주목받고 있다. 단기간 내 탄소 저감을 이끌 수 있는 대안으로 부상하고 있지만 암모니아를 연료로써 활용하기 위한 장단점들이 존재하기 때문에 이러한 기술적 bottleneck을 극복하기 위한 연구가 필요하며, 이 점들이 해결된다면 온실가스 저감은 비교적 단기간에 가시적인 성과를 보일 수 있을 것이다. 본 논문의 파트 1에서는 대한민국의 탄소중립 체계 형성까지 에너지·자원 분야 연혁을 살펴보고 앞으로의 에너지전환 정책 방향성에 부합하는 암모니아 활용과 보급확대 배경, 그린 암모니아 사용 비용을 서술하였다. 파트 2에서는 학술적, 실용화 측면에서 암모니아 연소 연구사례와 기술개발 동향을 살펴보며 기술적 타당성을 분석하고자 한다. 또한 암모니아 사용에 있어 대규모 실증을 위해 필요한 항목들을 논하고자 한다.

2. 암모니아 연소특성과 연소기술의 적용

2.1 기초 연소특성 연구동향

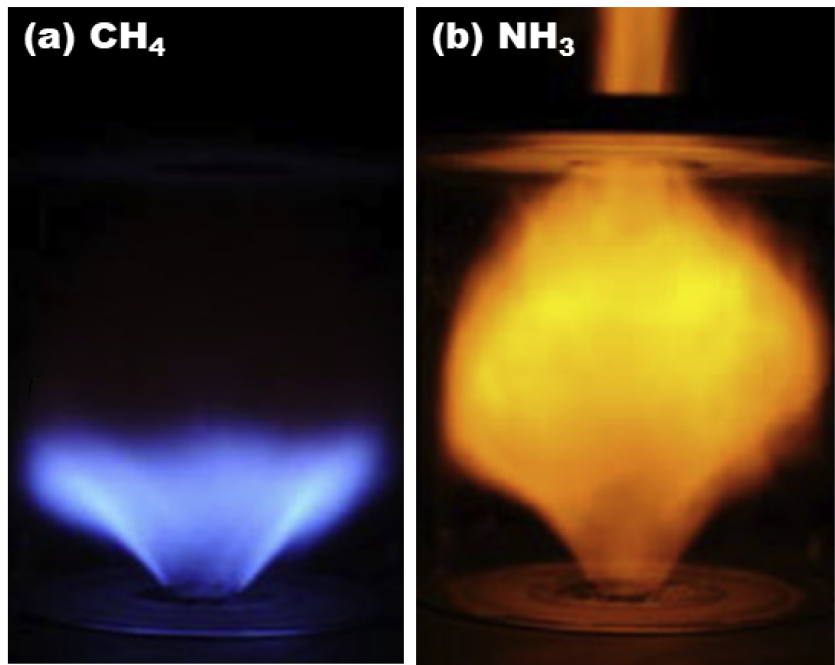

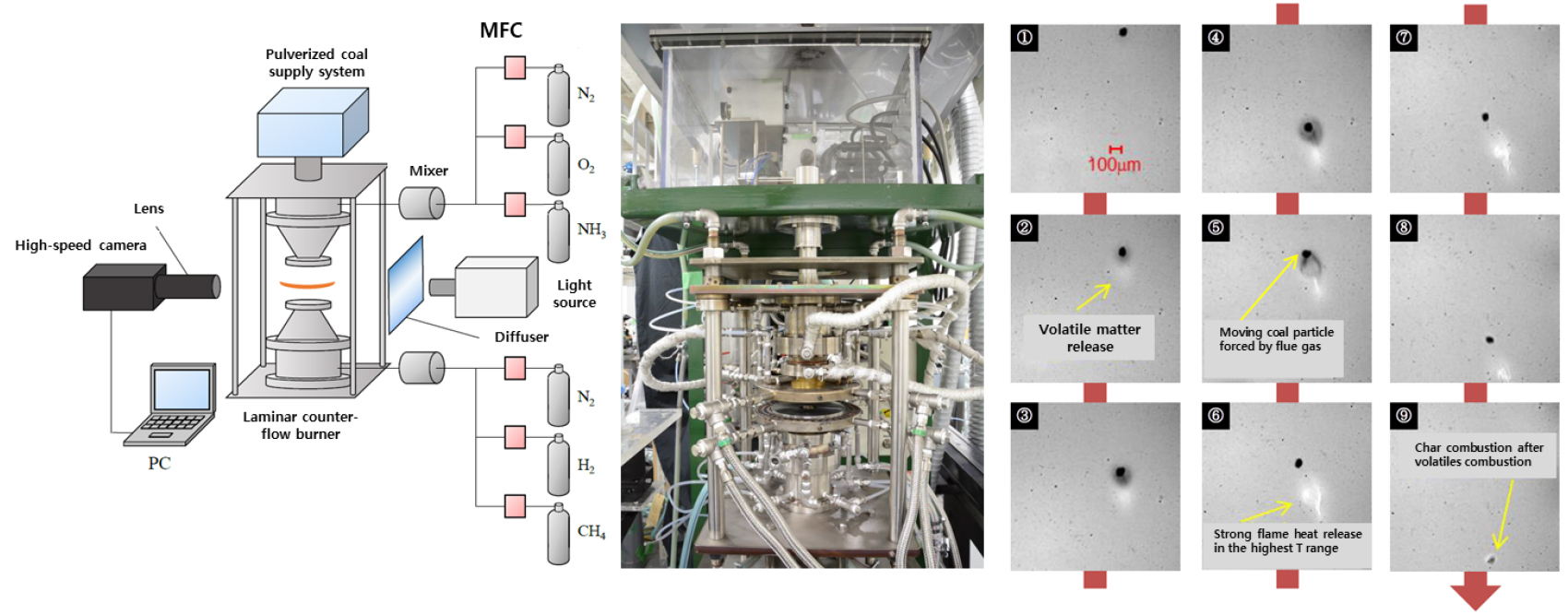

암모니아 화염은 어떻게 생겼을까? 라는 질문이 암모니아 연소 연구의 시작이 될 수 있다. Table 1에서는 암모니아 및 다른 연료와의 물성치를 비교하였다[3]. 수치적으로는 프로판과 열역학적 특성이 유사함을 알 수 있지만, 단위 질량당 열량이 타 연료에 비해 낮으며, 자발화 온도는 타 연료에 비해 높은 것을 알 수 있다. 이를 시각적으로 확인할 수 있도록 Fig. 1에 스월 유동 조건에서 안정화된 예혼합 상태의 메탄과 암모니아 화염을 나타내었다[4]. 동일한 유속 및 당량비 조건에서 메탄 화염에 비해 암모니아의 경우 매우 넓고 긴 화염을 나타낸다. 이를 통해 메탄에 비해 암모니아는 매우 낮은 연소속도를 가진다는 점을 예측할 수 있다. 또한 화염의 색이 명확하게 차이나는 것을 알 수 있는데, 메탄의 경우 CH*의 고온 자발광에 의해 파랗게 보이는 반면, 암모니아는 NH2*에 의해 노랗게 화염이 관찰된다. 이를 통해서 메탄과 암모니아의 복사 열전달 특성 또한 달라질 수 있다는 점을 예측할 수 있다. 이 외에도 암모니아 화염은 그 동안 다루어 왔던 탄화수소계열 연료와 많은 차이점이 있으며, 본 논문을 통해 기초 연소 특성에 대한 정보를 제공하고자한다.

Table 1.

Thermal properties and fundamental combustion characteristics of ammonia and hydrocarbon fuels [3]

암모니아를 연료로써 직접 이용하기 위해 극복해야 할 중요한 과제는 암모니아의 낮은 반응성과 높은 질소산화물(NOx)의 생성이다. 낮은 반응성은 기존 탄화수소계열 연료 대비 낮은 층류화염 연소속도, 화염온도, 가연한계에 기인하며, 높은 질소산화물은 기존 thermal-NOx 대비 낮은 온도에서 높은 반응속도를 가지는 fuel-NOx 메커니즘에 기인한다. 따라서 무탄소 연료인 암모니아의 장점을 극대화하기 위해서는 반드시 이 두 가지 단점을 극복하여야한다. 이와 관련된 암모니아 기초 연소 연구는 크게 연소속도, 점화에너지, 가연한계, 점화지연시간과 관련된 층류화염 연구와 난류 유동장 내부에서의 난류강도 및 난류 신장율 변화에 따른 난류화염 안정화 특성연구로 구분될 수 있다. 또한 층류 및 난류 조건에서 암모니아/공기 및 암모니아/수소/메탄 등의 혼합연료에 대한 실험 결과를 바탕으로 기존의 반응메커니즘을 수정하거나, 고압 환경에서의 점화지연 및 질소산화물 배출가스 조성에 대한 정확도를 개선한 다수의 메커니즘이 소개되고 있다. 다만 메커니즘 관련 연구는 초기 연구라는 관점에서 적용 연소 조건에 따라 여러 가지 메커니즘을 비교하여 검증 후 사용할 필요성이 있다.

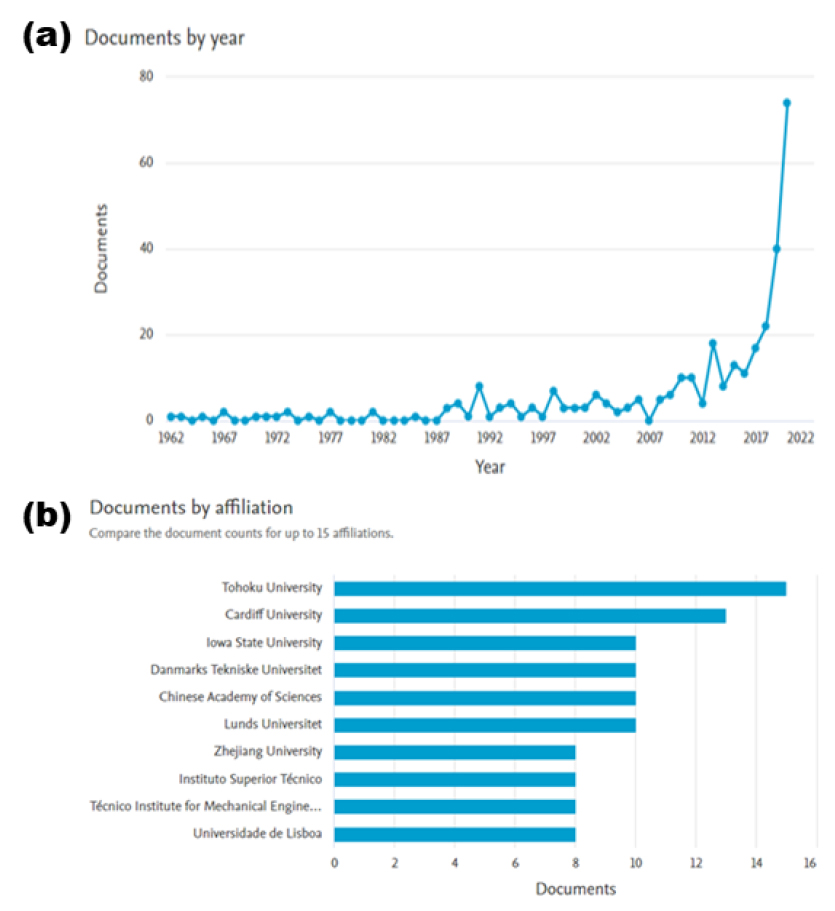

기초 연구와 관련된 연구동향 파악을 위해 SCOPUS 데이터베이스를 이용한 분석을 실시하였다. 주요 키워드는 암모니아, 암모니아 연소 등이며, 기존 선택적 촉매환원(SCR, Selective catalytic reduction)과 관련된 논문은 제외하였으며, 주요 연소관련 저널로 한정하여 조사하였다. Fig. 2(a)를 살펴보면, 전반적인 논문 편수는 제한적이지만 해마다 증가되고 있으며, 중요한 점은 비교적 최근인 ’17년을 기점으로 급격하게 그 숫자가 증가하고 있다. 또한 Fig. 2(b)를 통해 이러한 논문의 저자가 속해있는 기관을 살펴보면, 도호쿠 대학교(일본), 카디프 대학교(영국)가 주도하고 있다. 그 외에도 미국, 중국, 유럽의 다양한 지역에서 논문을 출판하고 있다. 한국의 경우에는 해당 순위에 없으나 성균관대학교에서 ’08년부터 암모니아 연소관련 연구를 꾸준히 수행하고 있다. 가장 최근에 개최된 제38회 국제 연소학회에서는 암모니아 연소관련 연구가 25건 정도 발표되었으며, 주로 일본(도호쿠 대학교, 홋카이도 대학교, AIST)을 중심으로 미국, 중국, 유럽 등 다수의 국가에서 연구가 수행되고 있다. 주요 키워드는 ammonia, blending, two-stage combustion, water addition, MILD combustion 등으로 기존의 실험 및 수치해석 관련 인프라를 기반으로 암모니아에 대한 새로운 결과들을 보고하고 있다. 다음 장에서는 현재까지의 기초 연구 결과를 바탕으로 층류 및 난류 화염의 안정화 특성, 수소, 메탄 및 산소 첨가 효과, NOx 배출특성에 대해 정리하였다.

2.1.1 층류화염 연소속도

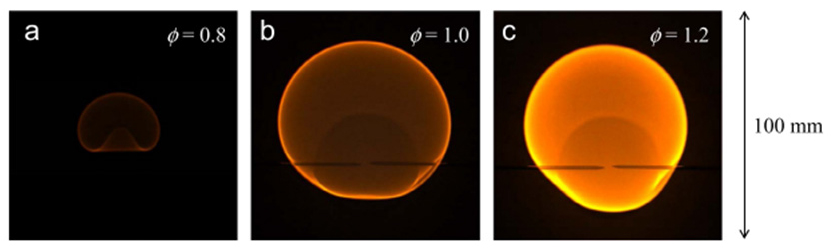

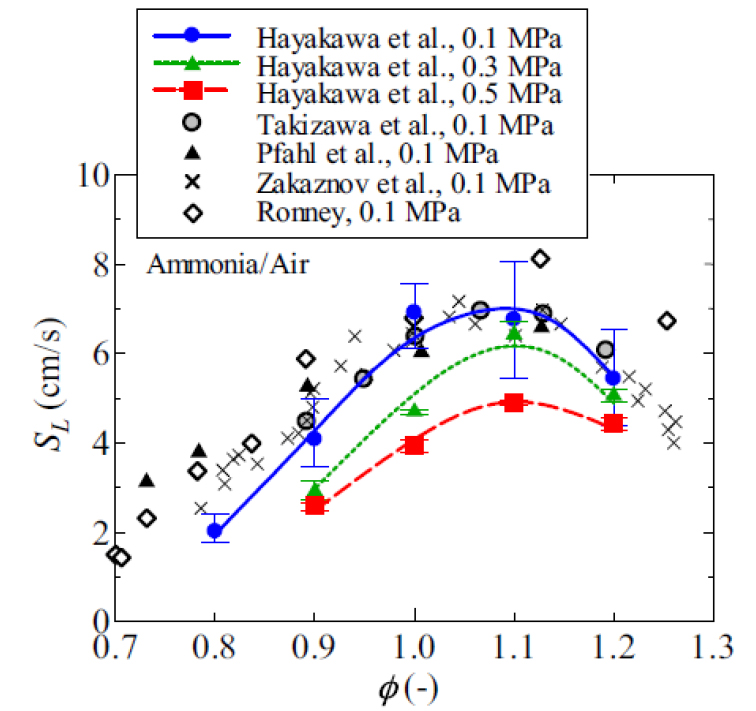

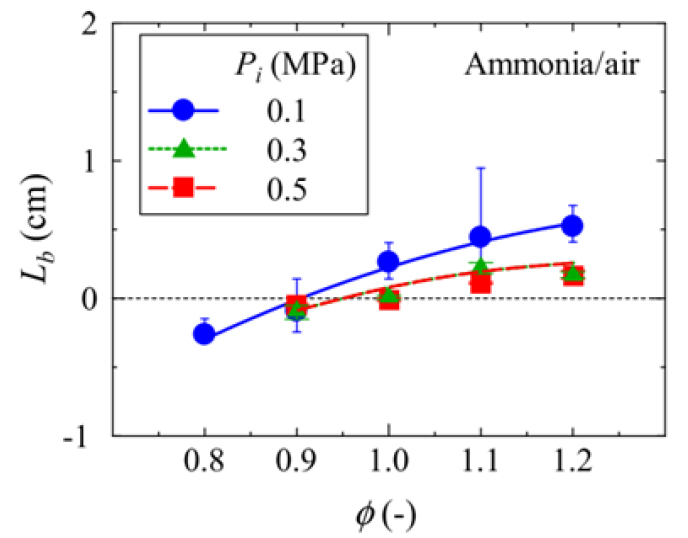

암모니아 연료를 이용한 연소기 설계에 있어 가장 중요한 연소특성은 층류화염 연소속도이다. 기존 탄화수소계열 연료에 비해 암모니아/공기 연소실험 결과는 부족하지만 ’15년을 전후로 일본의 Kobayashi 연구그룹에서 구형화염을 이용한 연소속도 결과를 꾸준히 보고하고 있다. Fig. 3은 층류 암모니아/공기의 (a)연료희박, (b)이론혼합비, (c)연료과농 조건에서 구형전파화염을 보여준다[5]. 화염 색은 전반적으로 오렌지색을 가지며 당량비가 증가할수록 그 색이 진해짐을 알 수 있는데 Hayakawa 등은 이러한 가시광 영역에서 화학 발광이 주로 NH2 및 고온의 H2O에 의한 것으로 보고하였으며, 연료과농 조건에서 NH2 농도가 급격히 증가하여 보다 진한 색을 보인다는 점을 화염 자발광 스펙트럼 분석을 통해 규명하였다. 또한 희박조건에서는 낮은 연소속도로 인해 부력의 영향을 받는다. 따라서 연소속도를 측정할 수 있는 희박 가연한계는 약 0.7 정도로 제한되었다. Hayakawa 등에 의해 수행된 구형전파화염을 이용한 층류연소속도를 Fig. 4에 나타내었다[3]. Takizawa 등[6], Pfahl 등[7]의 연구에서는 화염의 스트레치 효과를 고려하지 않아 연료희박 조건에서 다소 높은 연소속도를 가지게 된다. 수소 화염과 유사하게 최고 연소속도를 가지는 당량비 조건이 연료과농 조건으로 치우쳐 있는데, 이는 고온에서 암모니아로부터 해리된 수소 분자의 선호 확산에 의한 결과로 그 값은 당량비 1.1 조건에서 최대 7 cm/s이며, 이 값은 메탄/공기 연소속도의 약 20%에 해당된다. 연료희박 조건에서 연소속도는 최소 2 cm/s까지 감소하는 것을 알 수 있다. 또한 Fig. 5와 같이 압력 증가에 따라 연소속도는 감소하는 특성을 가지는데[5], 실험 결과가 부족하므로 고압 조건에서 작동하는 연소기 설계를 위해서 추가적인 실험 결과가 필요할 것으로 사료된다.

Fig. 3.

Direct photographs of ammonia/air premixed flames of Pi=0.1 MPa at t=100 ms, (a) φ=0.8, (b) φ=1.0, (c) φ=1.2. Courtesy of Elsevier [5].

Fig. 4.

Unstretched laminar burning velocity, SL, of NH3/air premixed flames in terms of equivalence ratio, φ. Courtesy of Elsevier [3].

Fig. 5.

Relationship between burned gas Markstein length, Lb, and equivalence ratio, φ. Courtesy of Elsevier [5].

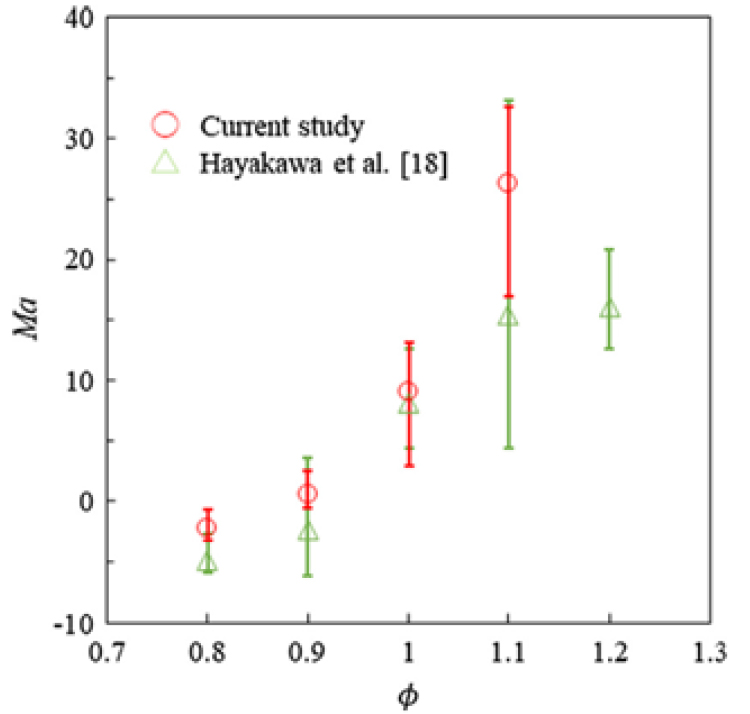

Fig. 6을 통해 암모니아/공기 연소의 구형전파화염을 이용한 연소속도 측정 범위는 당량비 0.7~1.25 정도인 것을 알 수 있으며[8], 이는 NIST에서 제시한(Table 1) 가연한계 0.63~1.40에 비해 다소 낮은 값이다. 또한 압력 증가와 함께 부력의 영향이 지배적으로 나타나 측정 가능 범위의 제한이 발생한다. 따라서 부력에 의해 연소속도 측정 범위가 제한될 수 있다. 일반적으로 구형전파화염을 이용한 연소속도 측정의 경우 시간에 따른 화염 반경의 변화를 측정하고, 화염의 곡률 변화로 부터 신장율에 따른 연소속도를 도출한 후 스트레치를 받지 않은 조건에서의 층류화염 연소속도를 계산하게 된다. 이때 신장율에 따른 연소속도의 민감도(기울기)를 일반적으로 Markstein length 또는 이 값을 화염대 두께(열확산율을 층류화염연소속도 나눈 값)로 나누어 무차원화된 Markstein 수(Ma)로 나타낸다. 일반적으로 Ma 수가 음수인 경우 불안정, 양수인 경우 안정된 화염을 관찰할 수 있으나, 열확산 불안정성 정도에 따라 양수인 경우에도 상대적으로 낮은 값의 경우 cellular 불안정성을 가질 수 있는 것으로 알려져 있다. 암모니아의 경우 현재까지 알려진 바로는 메탄/공기 및 수소/공기 화염과 유사하게 연료 희박조건에서 1보다 낮은 Lewis 수를 가지며, Ma 수는 당량비 0.9를 기준으로 그 이하의 조건에서는 음수를 가진다[5]. 또한 압력 증가와 함께 Ma 수는 더욱 감소하게 되며, 동일한 당량비 조건에서 열확산 불안정성에 의한 화염 불안정성이 강화될 여지가 있다.

Fig. 6.

Relationship between Markstein number, Ma, and equivalence ratio, φ. Courtesy of Elsevier [8].

2.1.2 난류화염 연소속도

난류 조건에서 화염 연소속도에 대한 이해는 실제 연소기 개발에 있어 중요하다. 일반적으로 난류 유동에 의해 형성된 화염면은 주름지거나 휘어지면서 확장되는데 국부적인 비정상(unsteady) 속도 구배(혹은 신장율)에 의해 화염은 연소속도가 증가되거나 과대한 신장에 의해 소화가 발생하기도 한다. 따라서 실용적인 연소기 설계 관점에서 암모니아 연료의 난류화염 안정화 특성 및 난류 연소특성에 대한 이해가 중요하다. 하지만 현재까지 순수 암모니아/공기 화염에 대한 난류화염 기초연구는 층류연구에 비해 매우 제한적이다. 암모니아의 낮은 반응성을 인지한 상황에서 암모니아 난류화염은 주로 수소, 메탄 및 산소와의 혼합 상태에서 많은 연구가 수행되었다. 이와 관련된 내용은 다음 장에 설명할 예정이며, 본 장에서는 순수 암모니아/공기의 난류화염 특성에 대해 살펴보고자 한다.

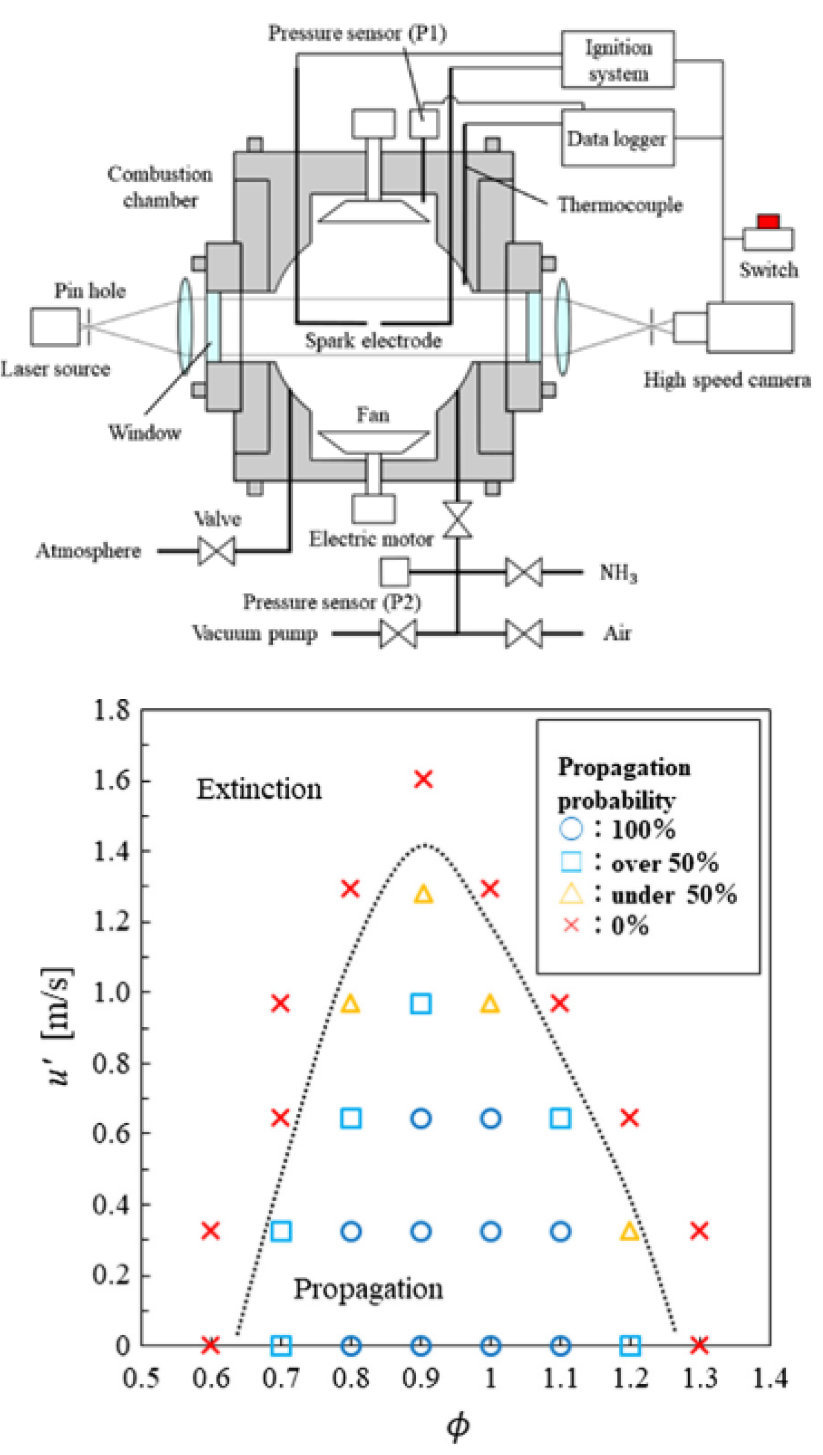

Ichimura 등은 Fig. 7과 같이 팬이 삽입된 정적 챔버와 팬의 회전속도를 제어하여 층류와 난류 조건에서의 암모니아/공기 화염의 안정화 영역에 대해 조사하였다[8]. 팬의 회전속도에 따른 난류강도를 입자영상유속계(PIV, Particle image velocimetry) 기법을 통해 측정하여 선형성을 확인하였다. 또한 두 가지 PIV 측정 영역을 설정하여 난류 유동장에서의 Integral length scale, Taylor microscale, Kolmogorov length scale에 대한 정량적 결과를 제시하였을 뿐만 아니라 그 방법도 상세하게 기술되어 있다. 난류 조건에서 Kalovitz 수는 특정 길이 스케일의 유동 특성 시간 대비 화학반응 특성 시간의 비로 정의할 수 있으며, 물리적으로는 Damköhler 수의 역수가 될 수 있다. 즉 난류 Kalovitz 수가 클수록 화학반응 특성시간이 증가되고 상대적으로 난류 유동장 내부의 속도 변동 성분 즉, 난류강도에 의한 유동 특성시간은 짧아지게 된다. 따라서 화염면을 유지하지 위한 충분한 화학반응 시간이 확보되지 않는다면 화염은 소화된다. 실험에서는 동일한 당량비 조건에서 난류강도를 증가시키면서 화염 소화가 발생하는 시점에서의 Kalovitz 수를 도출하였다. 결론적으로 난류 조건에서 암모니아/공기 화염 안정화 영역은 당량비 0.9 조건에서 가장 넓은 범위를 가지며, 이는 높은 난류강도에 대한 저항능력이 당량비 0.9에서 최고점인 것을 알 수 있다. 또한 암모니아/공기의 최대 층류 연소속도를 가지는 당량비 1.1이 아닌 0.9에서 화염 안정화 영역이 넓어지는 이유를 난류 유동장에서 Markstein 수를 통해 설명하였다. 암모니아/공기 화염의 경우 희박조건에서 음의 Markstein 수를 가지게 되며, 스트레치에 의한 열확산 불안정성(혹은 Lewis수 효과)에 의해 연소속도는 증가한다. 따라서 난류강도 증가에 따른 화염신장 효과, 열확산 불안정성, Markstein 수에 의해 화염 안정화 영역이 결정될 수 있다. 동일한 조건에서 수소를 첨가할 경우 수소 분율에 따라서 Markstein 수는 점차 낮은 값을 가지게 되므로 난류강도에 대한 저항성이 증대될 수 있음을 예상할 수 있다.

Fig. 7.

Schematic figure of experimental apparatus and flame propagation probability map of the ammonia/air flames at the turbulence intensity. Courtesy of Elsevier [8].

2.1.3 수소·메탄·산소 첨가 효과

앞서 살펴본 바와 같이 암모니아/공기 화염의 연소속도는 최대 7 cm/s로 다른 연료에 비해 상대적으로 매우 낮다. 실용적 관점에서 낮은 연소속도를 극복하기 위해서는 다양한 방법을 고려할 수 있다. 일반적으로 연료의 연소속도는 단위 질량당 연료 소모율에 비례하는데 그 값이 낮다는 것은 화학 반응에 필요한 시간이 크다는 것을 의미한다. 따라서 유동 특성시간이 낮은 난류 유동장에서는 화염이 유지되지 못하거나 화염 안정화 범위가 좁아지게 되며, Fig. 1과 같이 상대적으로 화염의 길이가 증대될 수 있다. 따라서 보다 넓은 범위의 화염 안정화 영역의 확보와 상대적으로 좁은 공간에서의 고부하 연소를 위해서는 적절한 기법을 통해 암모니아의 연소속도를 증대시키는 것이 필요하다. 암모니아 연소속도를 증대 시킬 수 있는 방법은 상대적으로 높은 연소 속도를 가지는 연료와 혼합, 산소 부화 및 순산소 연소[9], 산화제 및 연료 예열[10] 등을 고려할 수 있다. 연료 혼합 측면에서 수소, 메탄 등의 연료와 적절한 비율로 혼합하여 일반적인 탄화수소 계열의 연료와 유사하도록 제어하는 방법이 가장 많이 연구되었으며, 산소 부화 조건에서 연소속도에 관한 연구도 수행되고 있다. 연료 혼합 측면에서 암모니아/수소 혼합연료에 대한 연구는 실용적 관점에서 on-board cracking과 같이 연소 시스템의 배열과 금속 촉매를 이용하여 암모니아의 부분 개질을 모사하기 위해 연구되고 있으며, 암모니아/메탄 혼합연료의 경우는 기존 LNG기반 연소 시스템에 암모니아를 혼소하여 탄소 저감 측면에서 중요하게 다루어져 왔다. 한편 산소 부화 조건의 경우 암모니아 연료 자체의 낮은 연소속도를 증대 시키는 효과와 더불어 낮은 화염 복사 특성을 보상하기 위한 수단으로 연구되고 있다. 현재에도 암모니아의 낮은 반응성을 극복하기 위한 다양한 방법들이 시도되고 있고, 다양한 유동 조건에서 실험, 수치해석, 연소반응 메커니즘 검증에 관한 연구가 활발히 수행되고 있다. 본 논문에서는 최근 발표된 결과를 소개하고, 제어 변수에 따른 암모니아의 연소속도 및 연소특성 변화를 살펴보고자 한다.

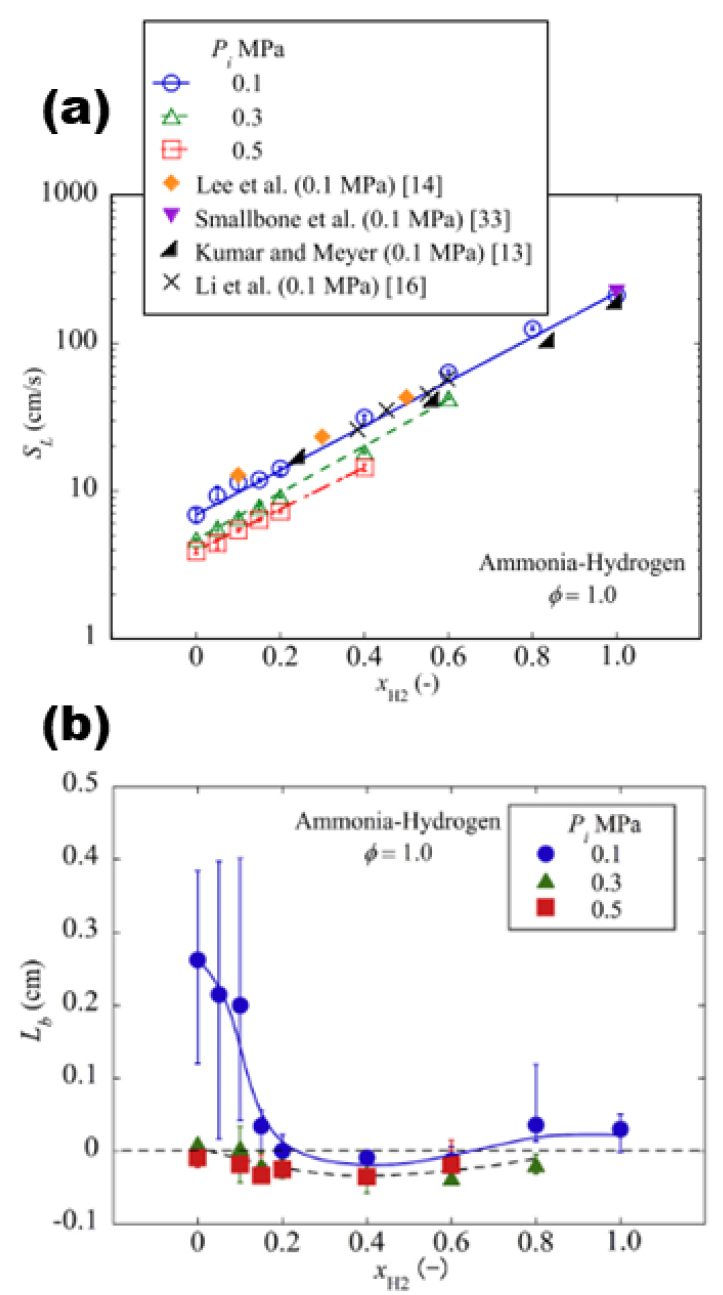

우선, 암모니아/공기 화염을 기준으로 수소를 첨가할 경우 연소속도 변화를 관찰한 결과를 Fig. 8에 나타내었다[11]. 앞서 언급한 Kobayashi 그룹에서 수행된 구형전파화염을 이용하여 연소속도를 측정하였으며, 혼합 연료의 수소 분율에 따라 최대 30배 가량 증가하는 점을 알 수 있다. 중요한 점은 약 40%의 수소를 암모니아와 혼합할 경우 40 cm/s의 연소속도를 가지게 되는데 이는 메탄의 층류연소속도와 유사하게 된다. 앞서 언급한 바와 같이 배열을 이용한 암모니아 부분개질의 경우(상용 Ni 및 Ru 촉매 이용) 400~500°C 부근에서 약 40%의 수소함유 혼합물로 전환되기 때문에, 40% 정도가 적정 수소 혼합 비율로 고려될 수 있다. 한편, Fig. 8(a)에서 압력 증가에 따라서 연소속도가 낮아지므로 가스터빈과 같이 고압 조건에서 작동되는 연소기 설계를 위해서는 추가적인 수단이 필요하다. 또한 압력 증가에 따라서 연소속도를 측정 가능한 수소 혼합 비율이 매우 제한되는데, 해당 논문에서는 수소 분율 증가에 따라 화염 불안정성에 의해 측정 가능한 수소 분율에 제한되었다. 이는 암모니아에 수소를 혼합 시, 압력 증대에 따라 Markstein 수는 음의 값에서 더욱 낮아지게 되며, 화염의 열확산 불안정을 증대시킬 수 있음을 의미한다. 하지만 앞서 설명한 화염 소화가 발생하는 난류 Kalovitz 수와 Markstein 수는 반비례 관계를 가지므로 희박조건에서 난류강도가 강화된다면 화염 안정성은 증가될 수 있다.

Fig. 8.

(a) relationship between unstretched laminar burning velocity, SL, and hydrogen ratio, XH2, in initial pressure varies from 0.1 MPa to 0.5 MPa, (b) relationship between the burned gas Markstein length, Lb, and the hydrogen ratio, XH2. Courtesy of Elsevier [11].

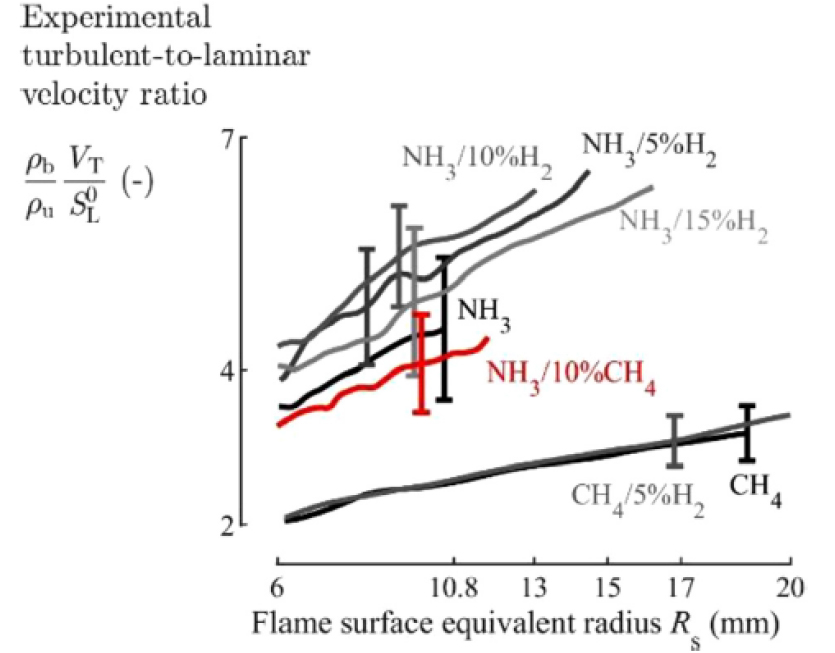

이러한 고압 난류 조건에서 암모니아/수소/메탄/공기 혼합 연료에 대한 난류화염 전파속도 특성을 Lhuillier 등이 실험을 통해 보고하였는데[12], 5.4 bar 445 K의 조건에서 연료 중 10% 내외의 비율로 수소, 메탄을 혼합하여 층류화염 연소속도 대비 난류화염 전파속도를 비교하였다. 암모니아 연료 중 10% 내외를 수소와 메탄을 혼합할 경우 층류화염 전파속도는 각각 9.5 cm/s, 12 cm/s 로 다소 증가하는 반면 동일한 혼합 연료를 난류 유동장에서 측정한 난류화염 전파속도는 암모니아/수소 혼합 연료의 경우 급격하게 증가했다. 이 원인으로 수소 혼합에 따른 Markstein 수 감소 또는 열확산 불안정성에 의한 연소속도 증가와 난류강도 증가에 따른 Kalovitz 수의 증가 효과로 설명하였다. 하지만 Fig. 9와 같이 암모니아에 15%의 수소를 첨가한 경우는 오히려 10% 첨가한 경우에 비해 난류화염 전파속도가 다소 낮아진 것을 확인할 수 있는데, 이는 강한 난류강도에서 발생하는 화염면의 중첩현상에 의해 난류화염 전파속도가 감소할 수 있음을 인용하여 설명하였다[13]. 또한 순수 메탄의 경우, 고압 조건에서 난류화염 전파속도가 암모니아에 비해 약 2배 낮은 값을 가지는 점을 알 수 있다. 이는 암모니아 화염대에 존재하는 수소 분자의 선호 확산에 의한 효과로 판단된다. 해당 연구는 고압 난류조건에서 암모니아 혼합 연료의 연소특성 비교를 통해 기초자료를 제공하고 있다는 점에서 중요한 참고자료가 될 수 있다.

Fig. 9.

The turbulent-to-laminar velocity ratio increases with the flame surface equivalent radius and is enhanced by hydrogen enrichment but inhibited by methane enrichment (φ=0.9, u’= 1.04 m/s). Courtesy of Elsevier [12].

현재 연구를 종합하면, 암모니아에 수소를 혼합할 경우, Markstein 수는 음의 값에서 더욱 낮아지게 되며, 화염의 열확산 불안정을 증대시킬 수 있고 동시에 난류 조건에서 형성된 암모니아 화염은 난류강도가 강화될 경우 화염 안정성이 증가한다. 이러한 경향은 압력 증가와 함께 증가되며, 암모니아/메탄 혼합 연료 대비 2배 이상의 화염 안정화 영역 확대를 기대할 수 있다.

2.1.4 NOx 배출 특성

암모니아/공기 연소의 다른 극복 과제는 과다한 NOx 배출 억제이다. 암모니아는 무탄소 연료이지만 질소 원자를 포함하며, 질소 원자는 상대적으로 낮은 온도에서 해리되어 산화제 성분의 라디칼 및 중간 생성물에 의해 쉽게 질소산화물로 전환될 수 있다. 앞서 언급한 암모니아/공기 화염의 낮은 연소속도를 극복하기 위해 사용되는 다수의 수단은 오히려 질소산화물 생성을 촉진시킬 수 있다. 따라서 암모니아 연소 관련 연구는 연소 안정성 측면과 NOx 배출 특성을 항상 동시에 고려하여 수행할 필요가 있다.

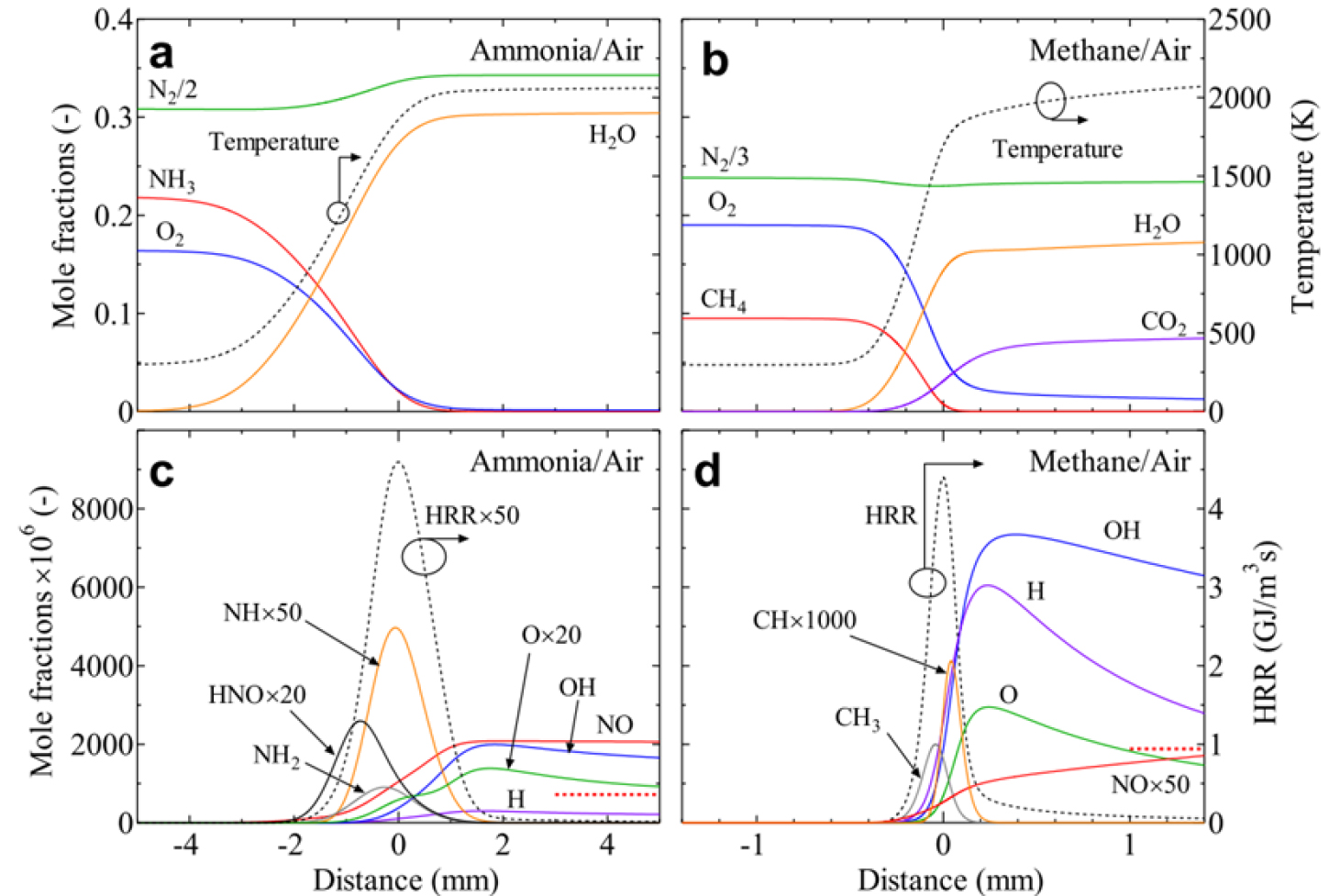

암모니아/공기 연소의 화염구조에 대한 결과를 메탄/공기와 비교하여 Fig.10에 나타내었다[3]. Fig. 10(a), (b)는 화염 온도 및 주요 화학종에 대한 분포를 나타내며 (c), (d)는 NO를 포함하는 미소 화학종에 대한 분포를 나타낸다. 암모니아/공기 화염은 화염대(열확산) 두께가 메탄에 비해 상대적으로 넓으며, 이는 앞서 살펴본 각 연료의 층류화염 연소속도에 의한 결과이다. 주목할 점은 NO의 분포인데, 평형 계산 시 이론혼합비 조건에서 암모니아와 메탄의 NO 생성량은 약 900 ppm, 2,000 ppm인 점을 감안하면, 암모니아의 경우 화염대 내부에서 급격하게 NO가 발생하고 이후에 천천히 감소된다는 점을 알 수 있다. 메탄의 경우 화염대에서 생성된 NO는 화염 후류에서 천천히 증가되는 경향을 알 수 있다. 따라서 연소실 내에서 충분한 체류시간을 제공할 경우 암모니아에서 기인한 NO는 감소될 수 있으나 제한된 연소공간을 고려할 때 암모니아는 생성 자체를 억제해야하며, 메탄은 반대로 체류시간을 최소화해야 한다.

Fig. 10.

Flame structures of NH3/air ((a) and (c)), CH4/air ((b) and (d)) premixed flames at φ=1.0 and P=0.1 MPa. The thick red broken lines in (c) and (d) represent the mole fraction of NO at equilibrium. Courtesy of Elsevier [3].

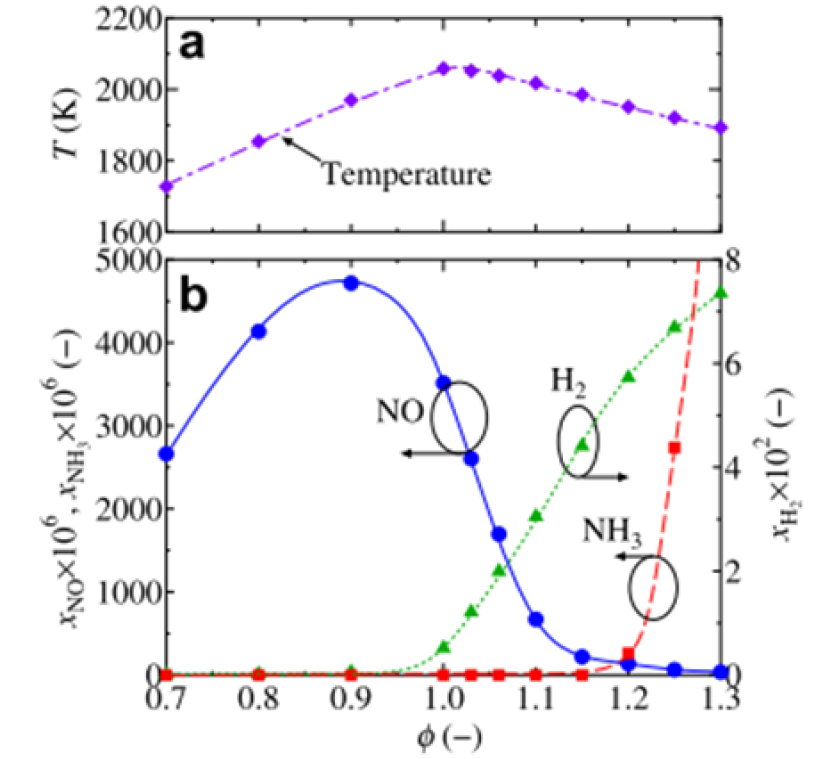

암모니아에서 발생하는 NO 최소화를 위해 대표적으로 적용되는 기법은 Rich-Lean 다단 연소법이다. 그 원리는 Fig. 11과 같이 당량비에 따른 NO발생 특성을 적극 활용하는 것으로 상대적으로 낮은 NO가 발생되는 연료과농 조건에서 1차 연소를 발생시키고, 미연 암모니아를 유동방향 하류에서 2차 공기를 분사하여 연소함으로써 전반적인 NO 생성을 억제하는 것이다[4]. 해당 기법은 현재까지 개발된 암모니아 연료 가스터빈, 발전용 보일러 등에 적용되고 있지만 연소실 후단에서 NOx 발생량이 수백 ppm 수준이고, 후단의 SCR과 같은 설비를 이용한다는 단점이 있다. 하지만 암모니아/공기 연소가 비교적 최근에 활발한 연구가 진행되고 있는 점을 감안할 때 다단 연소법이 가장 용이한 기술 중 하나이며, 이를 최적화하기 위해 1차 연소조건, 2차 공기분사 위치, 암모니아 연료과농 조건에서 반응 메커니즘 등이 연구되고 있다. 하지만 현재의 Rich-Lean 다단 연소법과는 별개로 수소 첨가, 고압 운전 등 암모니아 화염의 안정화 특성과 NOx 배출 특성연구가 동시에 수행될 경우 다양한 연소기의 형상이 제안될 수 있다. 따라서 활용성 및 시장성을 높이기 위해서 NOx 목표치를 연소기 후단 100 ppm 이하, 상용 가스터빈 수준인 15% O2 환산기준 10 ppm 정도로 설정할 필요가 있다.

Fig. 11.

Mole fractions of NO, NH3, H2, and temperature obtained from one-dimensional flame simulation. Courtesy of Elsevier [4].

2.2 연소기술 실용화를 위한 적용

2.2.1 자동차용 내연기관

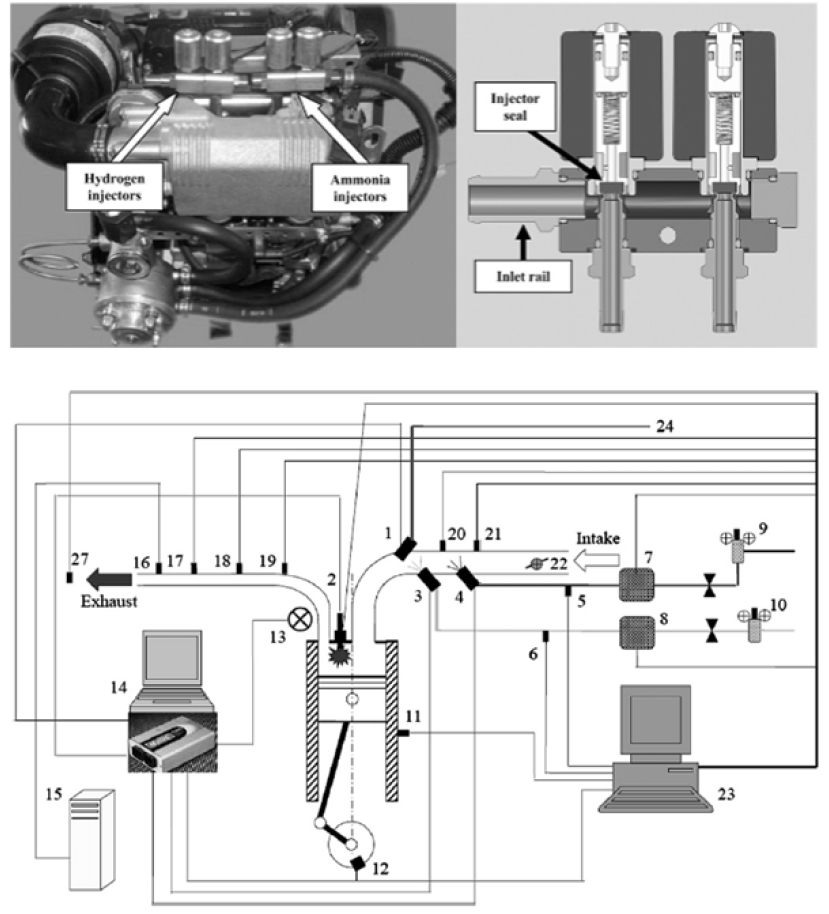

자동차용 내연기관 연료로써 암모니아를 적용하고자 하는 연구는 다른 활용 시스템보다 일찍 시작되었다. 온실가스 배출 저감 목적 보다는 세계대전으로 인해 가용한 자원이 부족해지면서 화석연료 외에 다른 연료에 관심을 가졌고, 암모니아의 가능성이 주목받았다[14]. 암모니아 연료는 650°C의 높은 자발화 온도를 가지며, 액체 암모니아의 증발잠열은 302 kcal/kg으로 높은 편이다. 내연기관 연료로서 사용하기에는 다소 부적합하게 보일 수 있으나 Table 2와 같이 이론당량비 조건의 공기연료비가 6.0456으로 다른 연료에 비해 낮아서 연료공기 혼합기 대비 열량으로는 가솔린, 디젤 등 기존 연료와 동등 이상의 수준에 해당한다. 즉, 기존 양산 엔진으로도 적은 공기를 흡입하더라도 동급 이상의 출력을 발휘할 수 있기 때문에 암모니아 연료로 개조하는 것도 충분히 고려할 수 있다. 암모니아는 옥탄가가 130 이상이고 자발화가 어렵기 때문에(압축착화 엔진 적용을 위한 고압축비 설계 등 기술적 난제 존재), 가솔린엔진과 같이 전기점화에 의한 강제점화방식이나 디젤 파일럿 연료분사 등의 착화원을 제공하는 것이 필요하다[15]. 따라서 엔진 연소실 내로 충분한 공기를 흡입한 다음 다량의 연료를 직접 분사하는 방식이 가장 유망할 것으로 전망되고 있다. 또한 잠열에 의한 냉각을 방지하기 위하여 경우에 따라서는 연료나 흡입공기를 가열하는 방식이 주효할 것으로 판단된다. 또한 암모니아의 연소속도는 가솔린 연료의 약 20%로 양산 가솔린엔진에 적용할 경우 고속영역에서 완전연소가 불리하며 이는 엔진 회전속도에 제한을 가져올 수 있다. 따라서 연소속도를 개선할 수 있도록 연소촉진물질을 혼입하여 연소특성을 개선하는 것이 필요하다. 이러한 느린 연소속도를 보상하고 연소를 안정시키고자 수소를 함께 공급하는 방법들이 연구되고 있다[16, 17]. Fig. 12는 Frigo와 Gentili의 실험 장치를 보여준다[17].

Table 2.

Comparison of properties of various automobile fuels including ammonia

Fig. 12.

The experimental engine with ammonia and hydrogen injectors in evidence, together with a schematic drawing of the ammonia injectors and the rail. Courtesy of Elsevier [17].

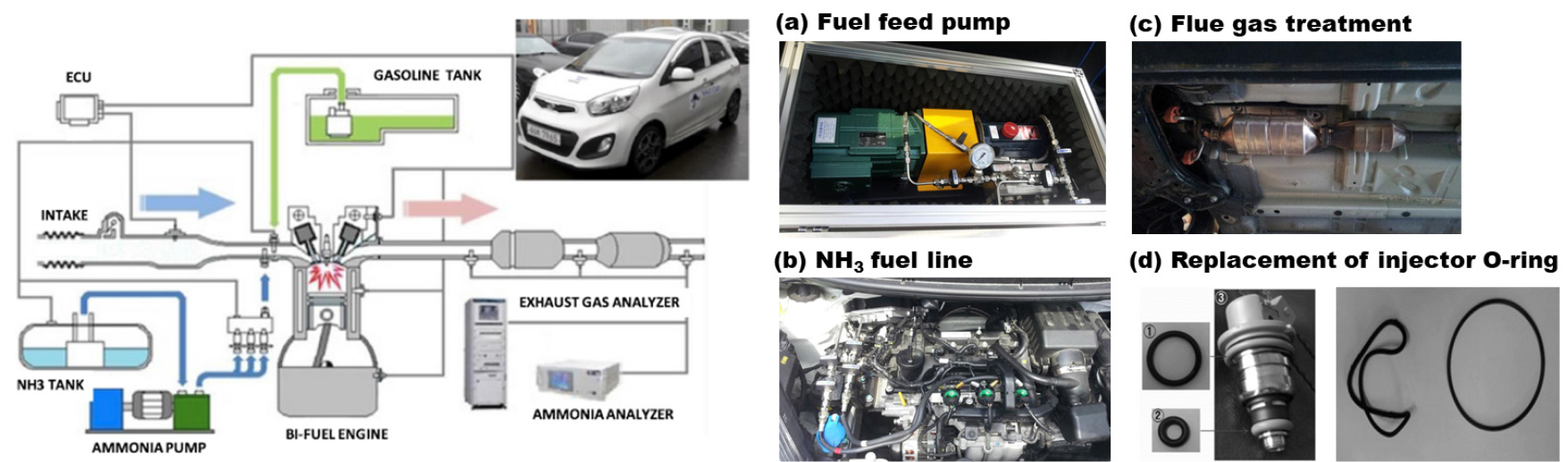

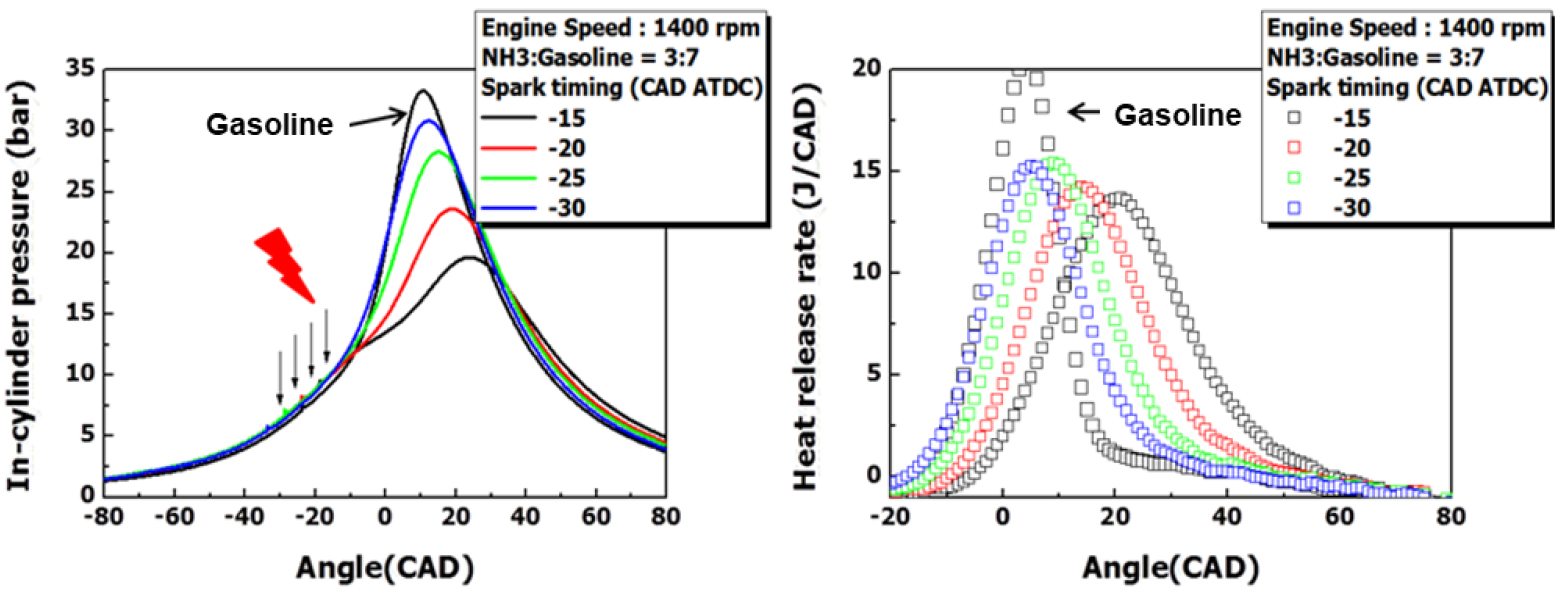

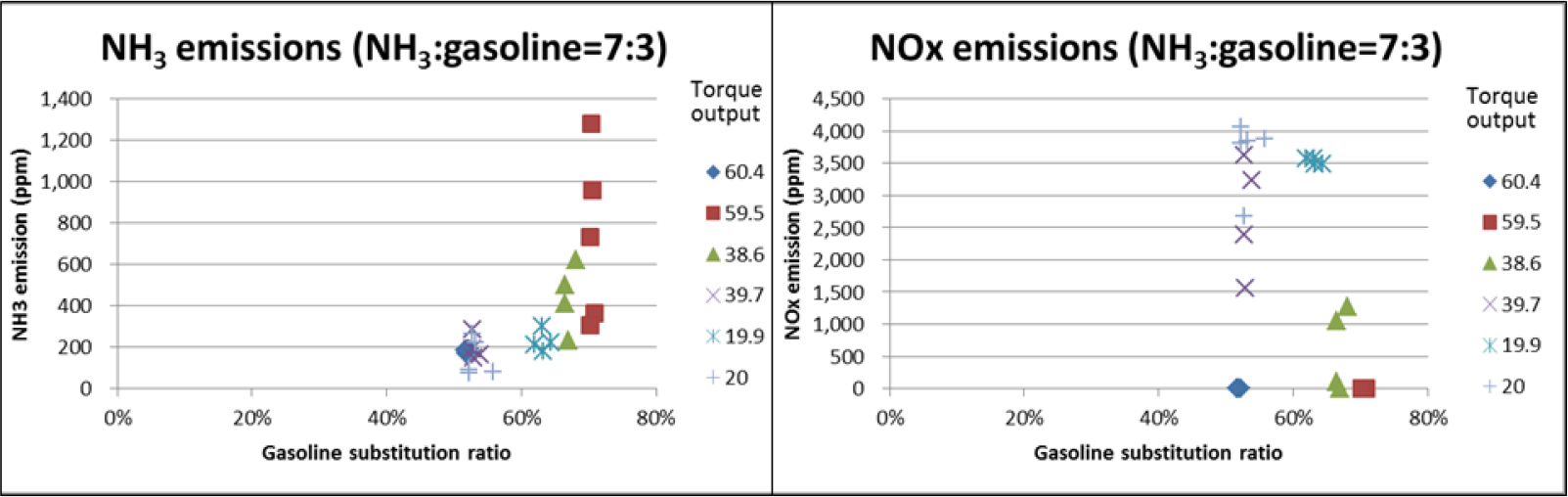

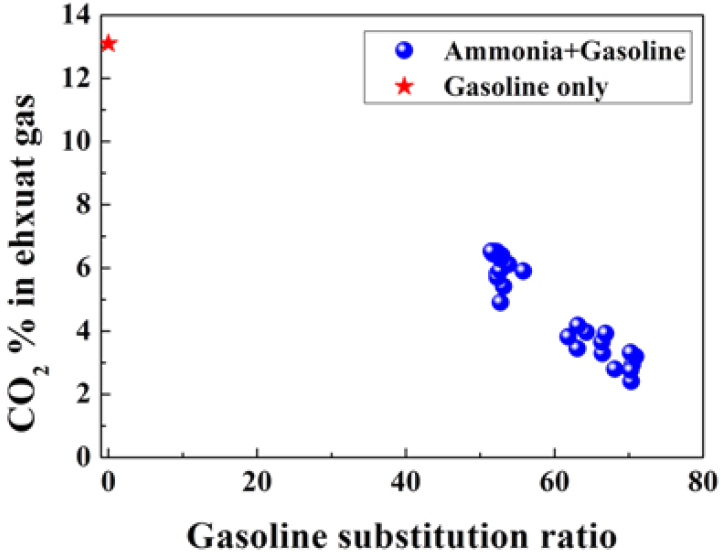

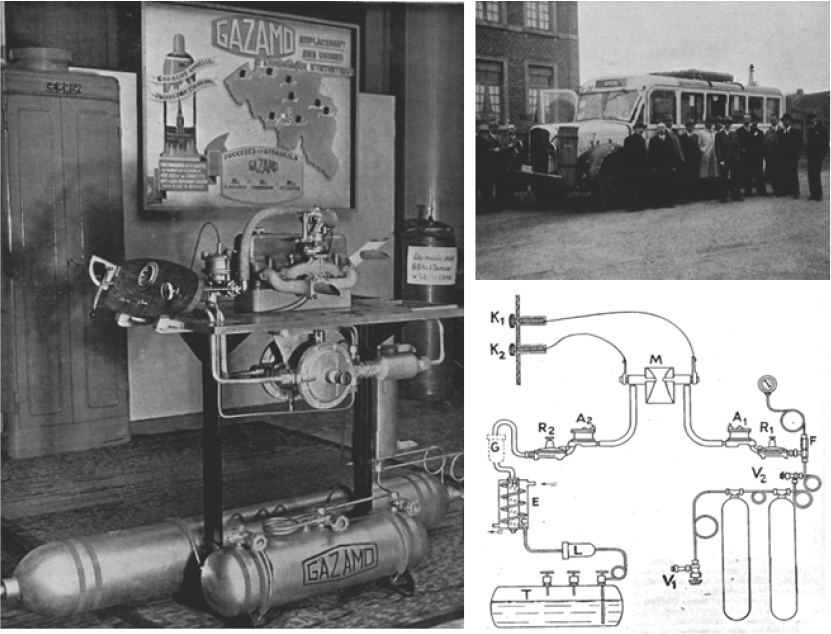

자동차 내연기관에 암모니아 연료를 사용하는 기술은 1930년대부터 노르웨이에서 트럭용 연료로 사용되었고, Fig. 13과 같이 1943년 벨기에에서 버스로 개발되었다[18]. 2000년대 들어 아이오와 주립대학교에서는 암모니아/디젤[19], 암모니아/DME[20] 연료의 혼소시스템이 적용된 압축식 점화 엔진 연구사례가 있으며 최적의 암모니아 혼합비율은 60%였다. 암모니아 비율이 60%보다 낮은 경우에 화염온도가 감소함에 따라 순수 디젤연료만 사용하였을 때보다 질소산화물의 생성량은 감소하나 암모니아의 비율이 증가함에 따라 암모니아 연료 내에 포함된 질소에 기인한 질소산화물의 생성량이 급격히 증가했다. 2007년 미시건 대학교에서는 암모니아/가솔린 혼소 엔진을 적용한 차량을 제작하여 디트로이트에서 샌프란시스코까지 운행한 사례가 있다[21]. 2013년 한국에너지기술연구원은 가솔린/LPG 이종연료 엔진을 개조하여 암모니아/가솔린 혼소엔진을 개발하였다[22]. 기존 양산 가솔린 엔진에서 Fig. 14와 같이 암모니아 연료공급 시스템 등을 추가로 장착하고 암모니아/가솔린 혼소에 대한 엔진 실험을 수행하였다. 엔진의 제원은 3기통 엔진으로 압축비는 10.5:1이며 행정체적은 0.998리터이다. 실험을 위하여 LPG 연료공급시스템을 암모니아 연료공급시스템으로 수정하고 암모니아와 가솔린을 동시에 사용할 수 있도록 엔진제어장치를 교체하였다. 암모니아는 강한 부식성을 가지고 있어 고무와 플라스틱은 물론이고 구리, 알루미늄도 산화시킬 수 있다. 따라서 기존 부품재질에 대하여 암모니아와의 반응성을 확인 후 문제가 되는 부품을 교체하였다. 대표적으로 연료공급시스템에서 가장 중요한 인젝터와 연료펌프의 경우 기존 고무 재질 O-ring은 모두 암모니아와 반응하여 녹거나 탄성을 잃어버려 Fig. 14와 같이 Kalrez 재질의 O-ring으로 교체하여 사용하였다. 암모니아의 가솔린 대체량, 점화시기 등 여러 운전조건을 변경하며 엔진성능 및 연소특성을 확인하였다. 가솔린 화염속도는 62 cm/s인데 비하여 암모니아는 12 cm/s로 약 16%의 낮은 값을 갖는다. 가솔린 엔진의 연소특성과 암모니아/가솔린 혼소 엔진의 연소특성을 비교해 보면, 암모니아의 느린 화염전파속도로 인하여 동일한 점화시기에 대하여 암모니아/가솔린 듀얼 엔진의 연소속도가 느린 것을 확인하였다. 따라서 엔진 회전수가 높은 경우에 사용하기가 어렵기 때문에 1,400 rpm 조건에서 실험을 진행하였다. 또한 저·중·고부하를 대표할 수 있는 20, 40, 60 N·m 조건에서 암모니아와 가솔린의 혼소비율을 3:7, 5:5로 하여 실험을 진행하며 연소특성을 확인하였다. Fig. 15와 같이 암모니아/가솔린 공기 혼합기의 점화시기를 앞당겨야 가솔린과 비슷한 연소형태를 보이는 것을 확인할 수 있었다. 암모니아/가솔린 혼소에서 조기점화에 의한 출력 특성은 가솔린만 연소할 경우에 비하여 암모니아의 가솔린 대체비율(암모니아 혼소율)이 약 70%에 이를 때까지는 크게 악화되지 않았다. 그러나 가솔린 대체율이 70%가 넘어감에 따라 동일한 출력을 유지하기 위하여 암모니아 공급량을 크게 늘려야 했는데 이는 결과적으로 미연소 암모니아의 배출을 증가시키게 된다. 따라서 압축비 10인 시험엔진에서 최적의 가솔린 대체율은 약 70% 조건임을 확인할 수 있었다. Fig. 16은 70% 암모니아 혼소 시 암모니아와 NOx의 배출량을 보여준다. 이러한 결과를 바탕으로 배기성능 최적화를 위한 암모니아/가솔린 혼합비 제어로직을 구성하고, 운전 영역별 최적 혼합비 및 이론공연비 연료량을 확보하여 시제작 차량(AmVeh)의 출력 및 배기성능을 확보하였다. 전체 운전영역에서 미연소 암모니아는 최대 1,300 ppm이었으나, 최적조건에서는 더 낮은 수준으로 제어할 수 있었으며, 질소산화물은 변동이 커서 1,000~4,000 ppm이었으나, 최적조건에서 약 1,000 ppm 수준을 달성할 수 있었다. 또한, 최대 암모니아의 가솔린 대체비율은 70%였으며, 이때 이산화탄소 발생량도 기존 가솔린 엔진에 비해 약 70% 감소함을 확인하였다. Fig. 17은 암모니아 혼소율에 따른 CO2 배출량을 보여준다. 결과적으로 암모니아 혼합비 70%에서 엔진의 안정적인 운전이 가능하다고 밝혔고 암모니아와 가솔린을 독립적으로 제어하여 운전조건에 따른 최적 혼소 비율을 만드는 혼소 엔진 제어기, 암모니아 연료 공급 펌프, 연료라인, 암모니아 배출저감장치 등을 개발하였다. 이는 국내 자동차의 20%에 적용할 경우 이산화탄소 발생량을 1,060만 톤까지 줄일 수 있는 기술로 평가받았다[23].

Fig. 13.

Ammonia-equipped motor bus. Ammonia containers are fixed on the front of the vehicle and the gas cylinders on the top. Modified from [18].

2.2.2 선박용 내연기관

조선 산업은 기존 탄화수소 연료(RM: Residual marine, DM: Distillate marine)에서 탈피하여, 온실가스 배출저감 달성에 필수적인 LNG, 수소, 암모니아 등 저탄소 가스 연료추진선 개발 및 관련 연료 전환이 가장 앞선 분야이다. 이면에는 UN 산하기관인 국제해사기구(IMO, International maritime organization)의 규제 강화가 직접적인 영향이 있다. IMO에서는 기존의 선박배출 대기오염원 규제(NOx, SOx 등)를 Tier 3로 강화하였고, 국제해운 온실가스 감축 전략을 수립(’23년 최종전략 채택), 제72차 해양환경보호위원회에서 국제해운부문 온실가스 배출량을 ’50년까지 ’08년 대비 최소 50% 감축하기로 합의하였다(’18.4)[24]. 이러한 IMO의 선박 온실가스 배출 감축전략의 구체적인 로드맵을 살펴보면, 선박 에너지 효율규제(EEDI, SEEMP, EEOI)가 단계적으로 점차 강화되고, 신조선에 이어 운항선박에 대하여도 규제의 신규 이행 방안이 속속 마련되고 있어 이러한 규제를 만족시키기 위한 기술개발요구가 급격히 증가하였다. 따라서 선박 건조 시 엔진의 연료에 대한 유연성(fuel flexibility)을 확보하는 것이 필요하고, 이를 통하여 선박의 이산화탄소 배출량 저감을 달성할 수 있도록 다양한 가스연료에 대한 적용 사례가 늘어나고 있다. 현재, 한국에너지기술연구원을 중심으로 LNG, LPG, 메탄올 등 저인화점 연료를 본격적으로 적용하는 기술개발이 추진되고 있고, 국내 조선사인 삼성중공업도 글로벌 엔진메이커인 덴마크 MAN-Energy Solutions, 말레이시아 선사 MISC, 영국 로이드선급과 협업으로 암모니아를 연료로 하는 추진선박을 건조하여 ’25년에 개발완료를 목표하고 있다. 가장 최근에는 탄소중립 선언과 같은 시기에 한국형 친환경선박(Greenship-K) 추진전략이 발표되었고(’20.12), 여기에는 친환경선박 개발 및 보급 기본계획이 담겨있다[25].

선박으로부터 온실가스 배출량 저감법은 주로 선박 대형화, 선형 및 추진 장치 효율 고도화 같은 기술적 수단을 통해 이루어졌고, 이미 많은 기술적 조치들이 적용되어 추후 더 이상 선박 온실가스 저감 기대치는 높지 않다. 또 다른 온실가스 저감법은 운항적 조치이다. 선박의 연료 소모량은 선박의 운항 속도가 증가함에 따라 급격히 증가하므로, 저속 운항은 대표적인 이산화탄소 저감 수단 중 하나이다. 해운업계는 저속 운항의 효과를 이미 충분히 입증하였고, 엔진 부하를 10% 수준으로 감소시켜 운항한 결과, 연료비 및 이산화탄소 배출량을 10~30% 감축하였다[26]. 하지만 어느 연소시스템에서나 마찬가지로 100% 정격 부하가 아닌(Turndown ratio가 높음에도 불구하고) 저부하에서 장시간 운전한다면 불안정성이 증가할 것이다. 선박 엔진 역시 최소 엔진 부하 수준 이하로 저속 운항할 시에는 내연기관에 악영향을 줄 것이다. 따라서 선박으로부터 배출되는 이산화탄소 양을 줄이는 획기적인 방법은 역시 저탄소 내지 무탄소 연료를 사용하는 것이다. LNG 연료는 황 규제 대응 가능, 단위 연료 사용량 당 미세먼지 및 온실가스의 낮은 배출 등 친환경성, 공급 안정성 면에서 청정 선박 연료로 여겨지고 있으나, 장기적으로 해운의 완전한 탈탄소화를 위해서는 탄소중립 연료로 교체하는 것은 필연적이다.

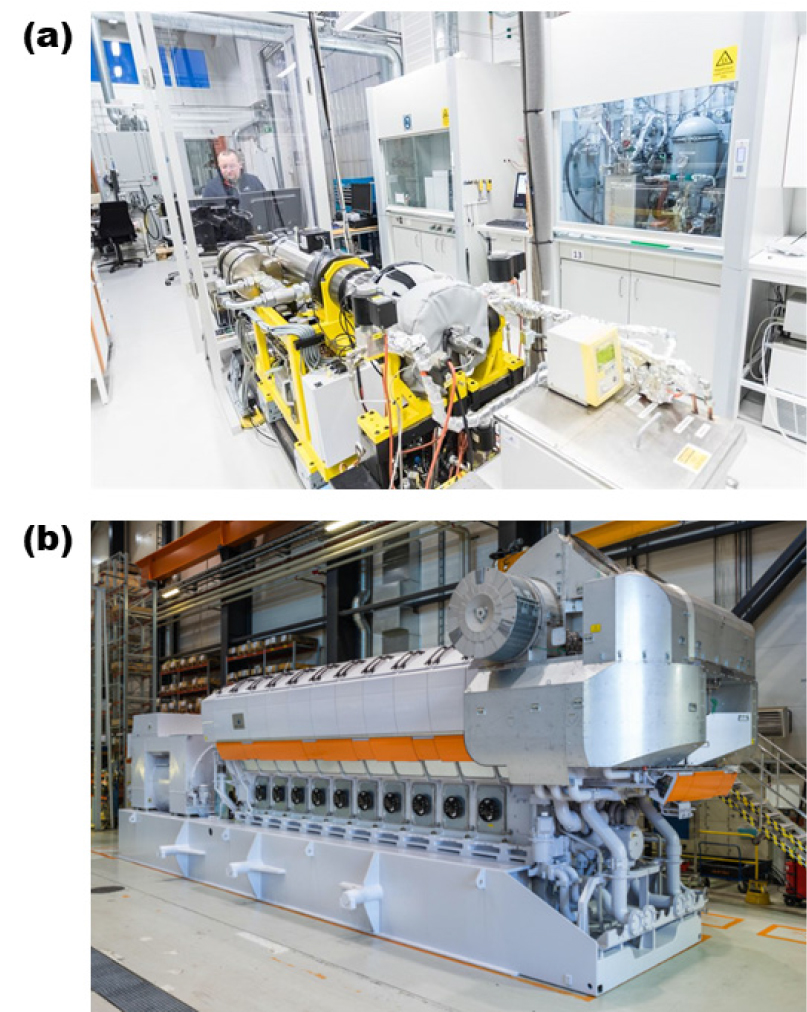

Wartsila, MAN-ES, J-ENG(Japan engine corporation) 등은 암모니아의 연료 사용을 위한 연구를 진행 중이다. Fig. 18은 관련 업체들의 내연기관 설비를 보여준다. 이들 주요 업체들은 암모니아를 선박용 연료로써 확실히 인지하고 있으며 이에 대응하고 있다. 일본 국립해양연구소(NMRI, National maritime research institute)는 디젤과 암모니아의 혼합 연료(에너지 기준 암모니아 20%)로 작동하는 7.7 kW급 단일 실린더 디젤 엔진을 연구하였으며, 아산화질소(N2O), 질소산화물 및 미연소 암모니아 저감이 가능한 배기가스 후처리 장치연구를 진행하였다[24]. J-ENG는 NMRI와 협력하여 선박용 암모니아 엔진 연구개발을 진행 중이다. 국내는 앞서 언급하였듯이 삼성중공업이 협력 기관과 함께 연구개발 중이고, 대우조선해양(DSME)도 암모니아 연료 선박과 관련한 기술적, 경제적 타당성 조사 연구를 수행하였으며, HFO, LNG와 비교한 암모니아 연료의 온실가스 감축 경쟁력을 분석하였다. 최근에는 수소와 암모니아의 혼소를 위한 선박용 엔진 개념에 대한 연구도 진행된 바 있다[27].

2.2.3 발전용 가스터빈

석탄화력 조기 폐지와 함께 가스연료로의 에너지전환이 가속화되며 LNG 가스터빈 복합발전소의 건설 발주가 많을 것으로 예상된다. 국내 산학연 그룹은 한국형 표준 가스복합 개발 사업화 추진단을 발족하였고(’20.2) 실증사업을 확대해 ’30년까지 15기의 단계별 실증사업을 추진해 약 4조 4,000억 원 규모의 가스터빈 시장을 창출한다는 계획을 수립하였다. 본 논문의 파트 1에서 언급한 바와 같이 수소경제 활성화 로드맵 중 수소의 이용 면에서 가장 주목받은 활용처는 연료전지와 친환경 자동차이지만 가스터빈 역시 ’35년경 상용화를 목표로 주 적용처 중 하나로 인식되고 있다[28]. 그 액션 플랜으로 무탄소 연료인 수소 가스터빈 연소기 개발과제는 국내 제작사인 두산중공업 및 한국기계연구원을 중심으로 ’20년부터 국책과제로 진행되고 있다. 하지만 LNG 발전 역시 석탄발전 감축과 재생에너지 확대 등 에너지전환 과정에서 안정적인 전력 수급을 위한 브릿지 전원으로서 역할을 하고 있다. 암모니아는 LNG와 혼소함으로써 LNG 복합발전의 저탄소화에 기여할 수 있다. LNG/수소 혼소 가스터빈 연소기 개발 역시 국책과제로 진행 중이지만 가스터빈 발전에서 암모니아의 이용도 탈탄소화 사회 실현에 큰 역할을 할 수 있을 것으로 기대되어 현재 한국에너지기술연구원에서 연소기 개념설계를 위한 실험/수치적 연구가 진행 중이다. 앞서 언급한 듯이 암모니아의 수송, 저장은 수소보다 훨씬 용이하기 때문이다.

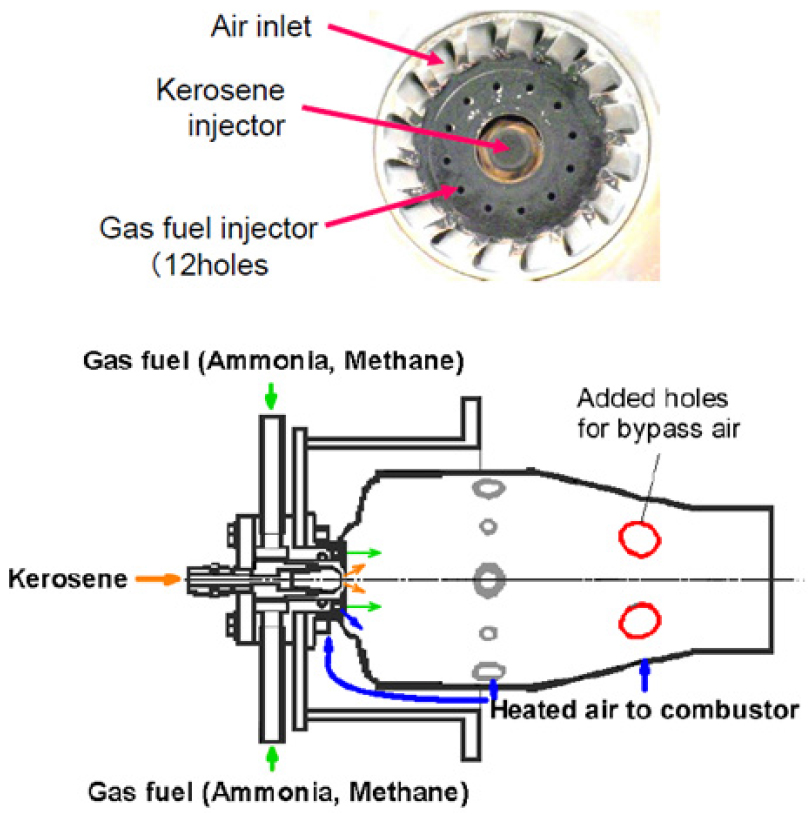

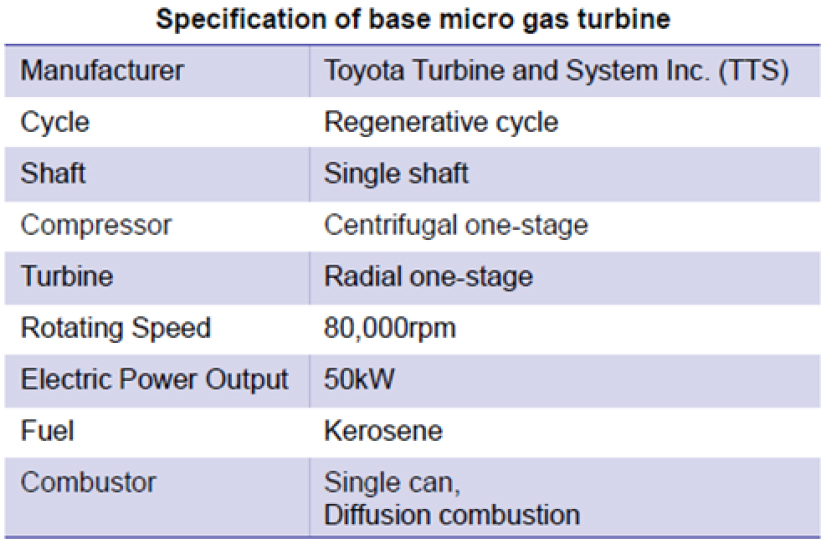

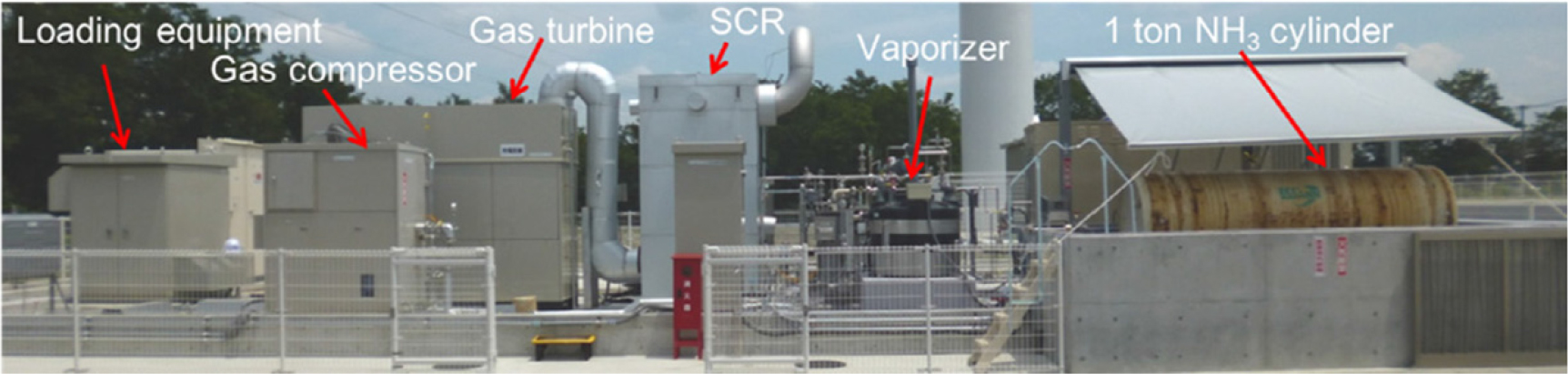

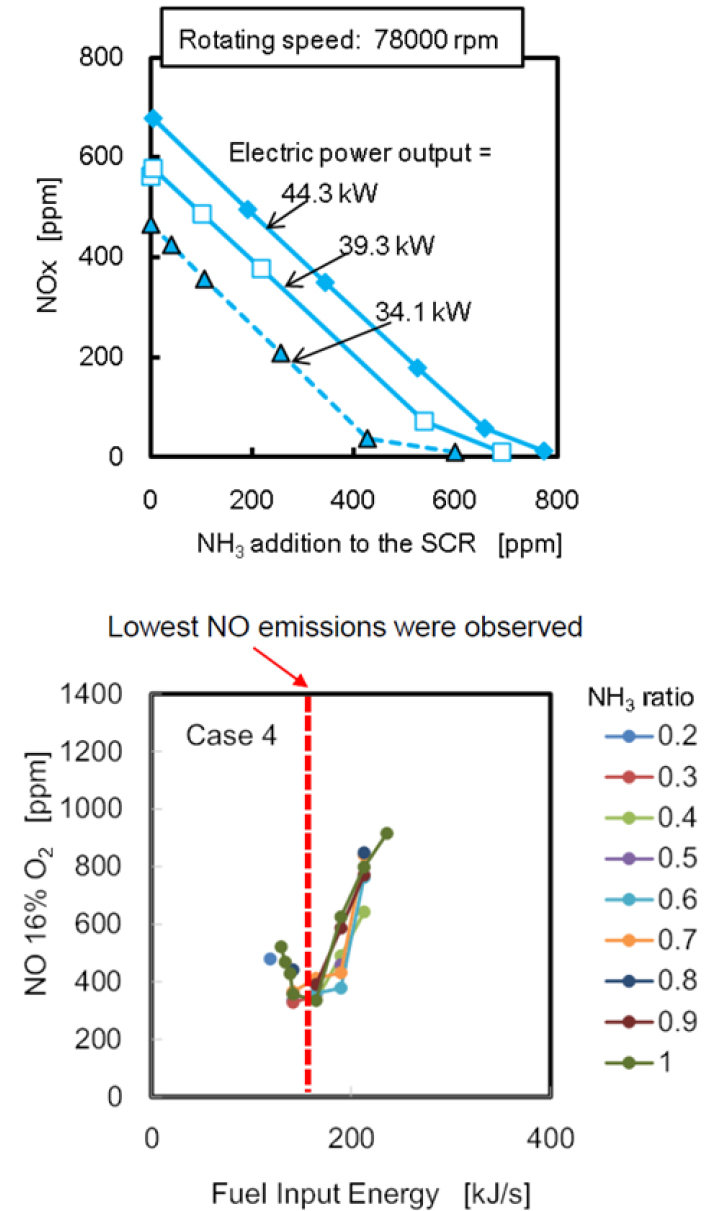

일본 국립연구개발법인 산업기술종합연구소(AIST) 재생가능에너지 연구센터 수소캐리어팀은 도호쿠 대학교 유체과학 연구소(IFS)와의 공동연구로 암모니아를 연료로 하는 41.8 kW 가스터빈 발전에 성공했다. 도요타 터빈-시스템 사의 마이크로 가스터빈의 연소기를 Fig. 19와 같이 개조하여 암모니아에 최적화된 연소 및 발전시스템 개발을 수행하였으며, 개발 초기에는 약 30% 암모니아를 메탄과 혼합 연소시켜 21 kW 발전에 성공했다[29]. Fig. 20은 가스터빈의 상세 사양을 보여준다. 그 후, 암모니아를 주연료로 하는 가스터빈 운전을 목표로 개발을 진행하였으며 ’16년에는 Fig. 21과 같이 암모니아 공급 설비와 메탄 공급 설비를 정비해서 암모니아를 주연료로한 가스터빈 발전 실증시험을 실시했다. 주요 성능목표는 기존 발전시스템과의 호환성 유지 및 NOx 배출 최소화였다. 스탠다드 연소기의 경우 정격부하 조건에서 700 ppm 이상의 NOx가 배출되었으나 ’17년에 수행된 연소기 최적화 작업을 통해 최소 300 ppm을 달성하였다(Fig. 22). 비록 연소시스템 후단의 SCR 설비를 이용하여 환경기준인 70 ppm 미만(@16% O2)을 만족시켰으나 연소기 자체에 배출되는 NOx의 배출량은 매우 높았다.

Fig. 21.

Ammonia-fueled micro gas turbine test system at AIST. Courtesy of the National Institute of Advanced Industrial Science and Technology [3].

Fig. 22.

NOx emission characteristics from standard combustor and final combustor. Modified from [29].

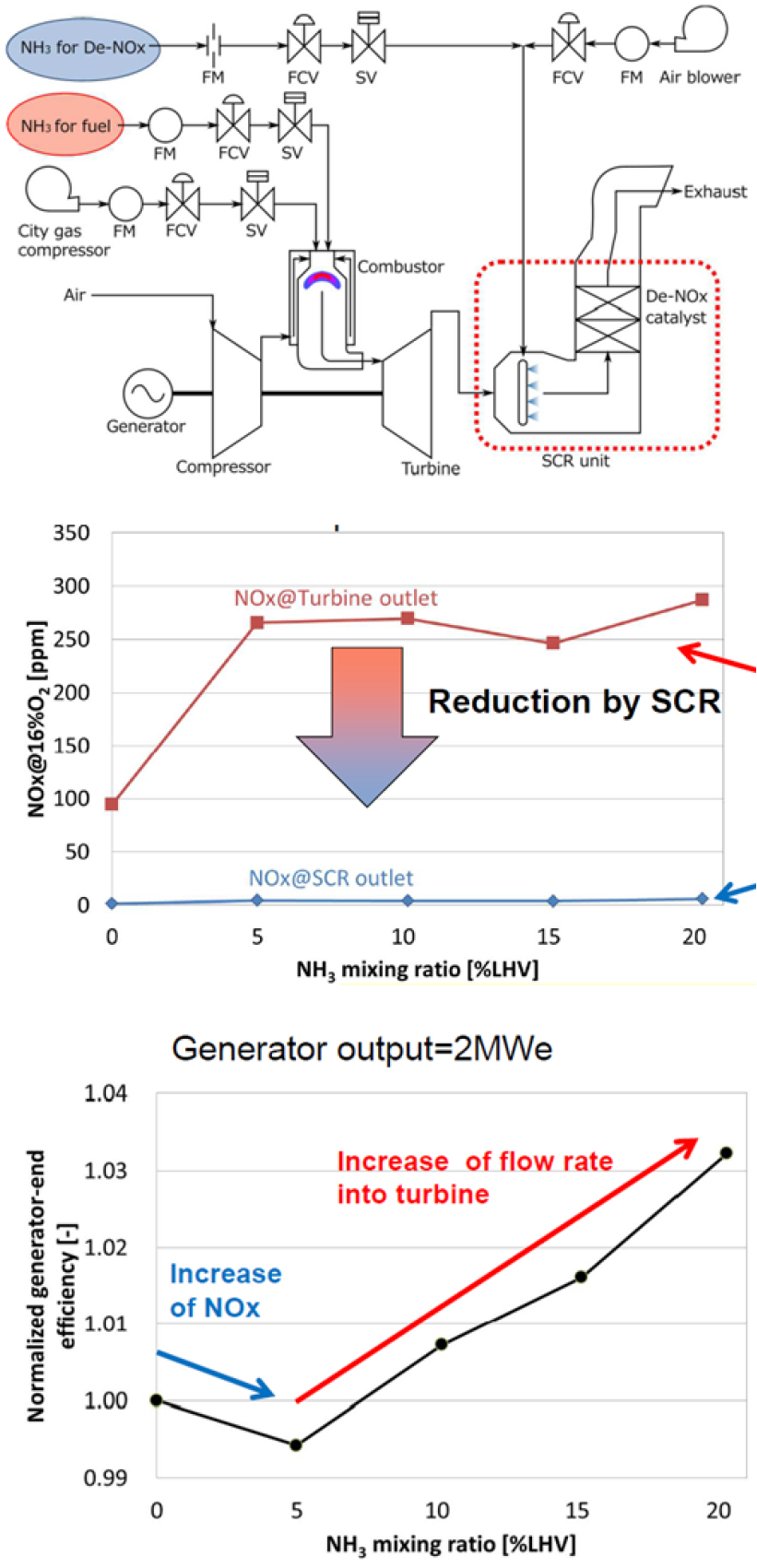

일본 IHI는 기존 2 MWe급 LNG 가스터빈 시스템에 암모니아를 발열량 기준 최대 20% 혼소하여 발전시스템의 NOx 배출 특성 및 효율을 평가하였다[29]. 그 결과를 Fig. 23에 나타내었다. NOx 배출 측면에서 정격부하 운전 시 암모니아를 첨가하지 않은 경우 약 100 ppm의 NOx가 배출되었으나, 암모니아의 혼소비율이 증가할수록 NOx 배출이 약 3배 증가되었다. 해당 연구도 AIST에서 수행한 결과와 유사하게 후단 SCR 설비를 이용하여 최대 6 ppm 이하의 NOx 배출을 달성하였으며, 상용 SCR 설비를 이용하여 환경규제를 만족시킬 수 있는 성능을 확보하였다는 점에서 주목할 만한 결과이다. 하지만 암모니아 혼소 시 NOx 배출이 급격히 증가되는 점은 반드시 극복해야 하는 과제이며, 추후 중대형 가스터빈 시스템에 암모니아를 적용하기 위해서는 연소기 자체에서 발생하는 NOx 배출을 최소화할 필요가 있다. 효율 측면에서 암모니아를 5% 혼소할 경우 다소 감소하는 경향을 보였으나, 10% 이상 혼소 시 전반적으로 효율이 상승되었다. 이는 혼합비를 발열량 기준으로 제어하였으므로, 상대적으로 낮은 발열량을 가지는 암모니아의 투입량이 증대되어 터빈 입구 유량 증대에 따른 결과로 볼 수 있다.

Fig. 23.

(a) experimental setup, (b) NOx emission according to the ratio of mixed ammonia, (c) changes in power generation efficiency to the ratio of mixed ammonia. Modified from [29].

수백 MW급 대형 가스터빈은 연료공급시스템을 위주로 개발되고 있는데 대형 가스터빈은 소형과 중형과는 달리 암모니아를 완전 연소시키기 위한 연소기의 크기 제약이 더욱 심해지고 고온 연소조건 하에서 NOx의 제어가 더욱 어려워 질것으로 예상된다[30]. Mitsubishi Power는 ’21년 3월, 40 MW급 암모니아 전소 가스터빈 개발 시작을 발표했으며 앞으로 연소 및 기타 테스트를 거친 후 ’25년 상용화를 목표로 하고 있다[31]. 이 역시 기술적 bottleneck은 연료의 질소성분으로 인한 NOx의 생성이며 Mitsubishi는 H-25 시리즈 가스터빈(Fig. 24)에 새로운 암모니아 연소기와 SCR을 통해 이 문제를 해결하고자 한다.

2.2.4 석탄화력 보일러

석탄은 중국·인도 등 신흥국에서는 증가 추세이나, 전 세계적으로는 OECD 국가들을 중심으로 감소될 전망이다(전 세계 석탄발전량: ’17년 9,863 TWh → ’30년 9,294 TWh)[32]. 국내 역시 온실가스와 미세먼지 저감 계획 하에 석탄발전 시설은 단계적으로 폐쇄하거나 LNG 발전시설로 전환하고, 이산화탄소 포집·저장·활용 기술을 연계·활용하여 최소한의 화석연료 사용과정에서 발생하는 온실가스를 감축하겠다고 하였다. 전력설비 구축을 위한 상세 계획인 제9차 전력수급기본계획은 2030 NDC 달성을 위해 기존 노후(30년 이상) 석탄화력 발전소의 조기 폐기를 언급하였다. 석탄화력 현 60기 중 30기(15.3 GW)를 폐지 또는 LNG 연료전환을 예고하였고, 이는 지난 8차 계획에서 반영된 10기 외 9차 계획에서 신규로 20기 추가 폐지 또는 연료전환을 예고하고 있다. 전력설비 계획에 따르면 국내 석탄화력 설비용량은 ’19년 36.8 GW → ’20년 34.7 GW → ’30년 32.6 GW → ’34년 29.0 GW로 전망되고, 국내 석탄화력 설비비중은 ’20년 27.1% → ’30년 18.7% → ’34년 14.9%로 전망된다[32]. 석탄발전 감축방안에도 불구하고 석탄화력은 15% 이상의 발전설비 비중을 차지할 것으로 예상되며 따라서 발전부문의 효과적 온실가스 감축 전략이 요구된다. 석탄발전의 역할은 점차 줄어들고 있으나 설비 수명을 고려해도 앞으로 20년 전후는 발전량의 상당 부분을 계속 담당할 예정(국내외 평균)이다. 따라서 가장 효과적인 온실가스 저감 방법은 연료다변화를 통한 석탄의 직접 대체(석탄 사용량의 대폭적인 감축)이고, 추가적인 기술로써 온실가스 포집 설비 연계, 주증기 온도·압력 향상을 통한 효율 향상 등이 있다.

석탄 사용량 절감을 위한 연료전환 기술 중 석탄/암모니아 혼소기술은 단기간 내 상용화 가능한 기술로써 주목받고 있다. 무탄소 가스연료의 100% 대체(전소)기술은 단기간 내 기술실현 가능성이 낮지만 혼소 기술은 현재 실증을 통해 입증된 결과들이 존재한다. Part 1에서 언급했듯이 일본은 정책적으로 석탄/암모니아 혼소 기술이 CO2 배출 저감의 중요하고 가장 유력한 수단으로 평가했다. 따라서 일본을 중심으로 석탄/암모니아 혼소기술 연구결과가 활발히 보고되는데, IHI, CRIEPI, 홋카이도/오사카 대학교에서 주로 실시되고 있다. 최종 실증 대상으로서 일본 내 1,000 MW급 초초임계압(USC, Ultra supercritical) 석탄화력을 고려하고 있다. 일본 내 USC급 석탄화력 발전소의 단위 출력 당 CO2 발생량은 795 g.CO2/kWh이며 여기에 20%를 암모니아 혼소(LHV 기준) 시 636 g.CO2/kWh로 온실가스 발생량을 줄일 것으로 전망했다[33]. 또한 일본의 발전사 JERA는 ’30년까지 모든 비효율적 석탄화력 발전소를 폐쇄하고 ’40년까지 화력발전소에 암모니아 연소를 도입할 계획이다. New Energy and the Industrial이 운영하는 타당성 조사의 일환으로 ’21년부터 일본 중부의 4.1 GW급 Hekinan 석탄화력 발전소에서 암모니아 혼소율 20%를 테스트할 계획이다.

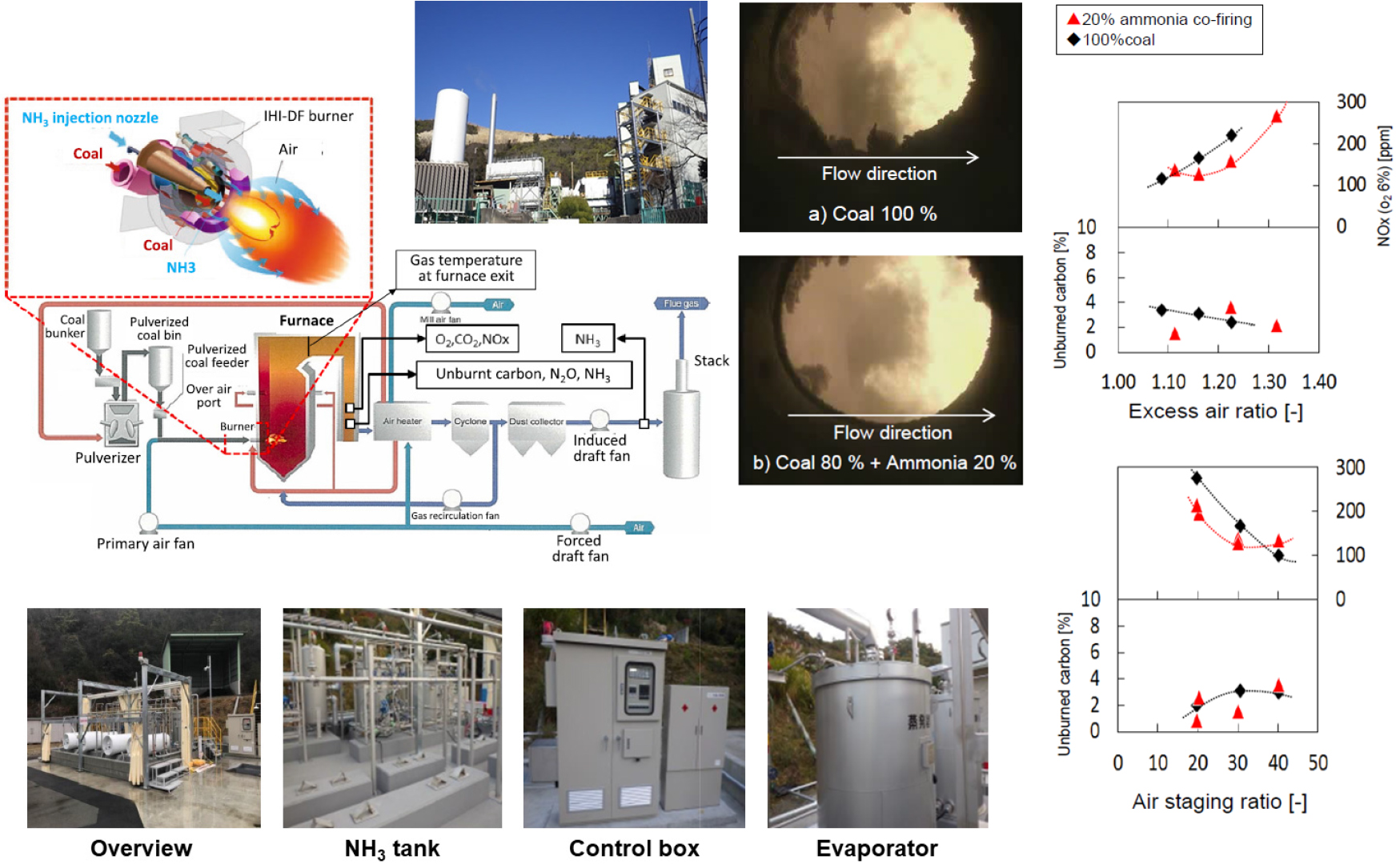

IHI는 SIP 프로젝트 참여기관이었으며 석탄화력, 가스터빈(IM270 GT), 연료전지에 암모니아 직접 연소기술 개발에 참여했다. 암모니아 사용 시 극복해야 할 기술적 문제점은 1) 안정된 화염과 fuel-NOx 저감을 위한 최적 연소기 설계, 2) 전체 시스템의 성능 평가, 3) 안전, 4) 기술실현을 위한 타당성 분석이었다. 우선 10 MWth급 테스트 로에서 혼소 실험 후에 기존 1,000 MW급 석탄화력 발전소에 실증하는 것이 목표였다. IHI는 테스트용 시험로에 석탄 1.0~1.6 ton/hr, 암모니아 0.4 ton/hr의 투입량을 가지고 IHI-dual flow burner에 분사시켰다[33]. 목표는 암모니아 혼소율 20% 기준으로 NOx 200 ppm 이하로 맞추는 것이었다. 실험결과로 연소용 공기의 스월 제어를 통해 안정한 화염을 얻었고, 20% 혼소 시 NOx 농도는 100% 석탄 연소 시 발생한 값과 같거나 그 이하인 것으로 측정되었다. 배가스에서 암모니아와 N2O는 감지할 수 있는 선 이하로 존재하였다. 석탄 사용량 감소에 따른 입자 방사율, 복사 열전달양이 줄어들어 보일러 벽으로의 열유속이 감소하였는데 이것은 열전달과 관련된 물성치 변화에 의한 것으로 추정된다. 또한 암모니아 주입 위치에 따라 NOx 발생량이 변화하며 최적화된 경우 석탄 전소 시보다 NO 농도는 낮게 계측되었다. 그 이유는 암모니아 분사 시 암모니아가 탈질소 반응에 기여했기 때문이다. 암모니아 20% 혼소 기준, 암모니아를 석탄과 같은 주입구에 분사했을 때보다 버너 팁에서 거리를 두고 화염 지역에 분사했을 때 NOx와 CO의 양이 감소하는 것을 보았다. 수치해석 결과 100% 석탄 연소 시 NOx 410 ppm(O2 6%), CO 9.9 ppm(O2 6%) 발생하였으나, 석탄과 이송용 공기의 혼합기에 암모니아를 분사했을 시 NOx 1,300 ppm(O2 6%), CO 8.2 ppm(O2 6%), 연소용 공기에 분사했을 시 NOx 800 ppm(O2 6%), CO 6.8 ppm(O2 6%), 화염부에 분사했을 시 NOx 600 ppm(O2 6%), CO 6.1 ppm(O2 6%)이 발생하였다. 결과적으로 최대 20% 암모니아 혼소기술을 실증, 온실가스 저감 효과를 보고하였고, 보일러 수열성능도 동일하게 유지되었다. 관련 프로젝트의 학술적 성과 역시 보고되었으며[34, 35], Fig. 25는 관련 프로젝트의 개요와 실증 관련 설비 및 실험 결과를 보여준다.

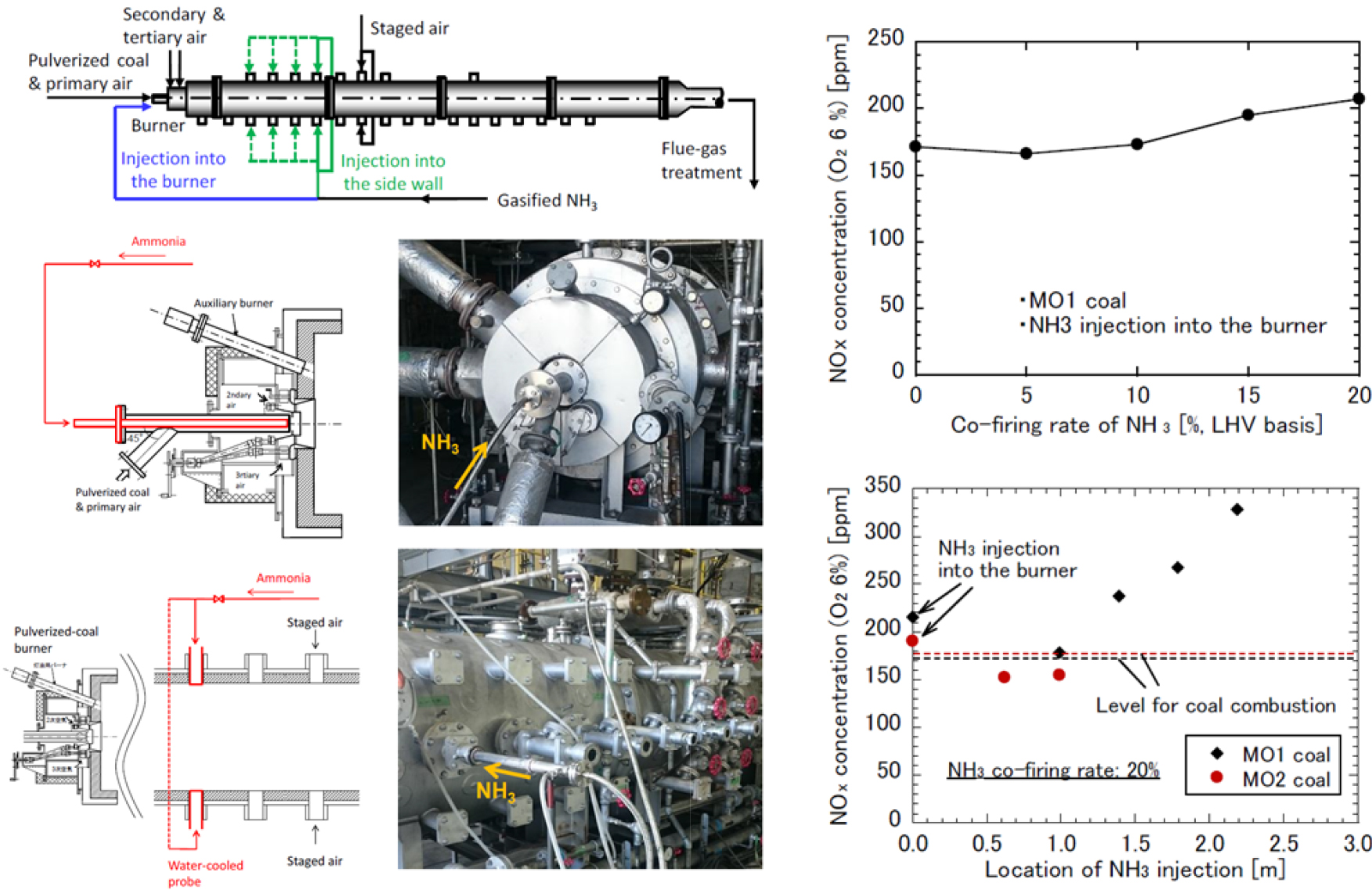

일본의 석탄연소 연구기관 중 하나인 전력중앙연구소(CRIEPI, Central research institute of electric power industry)는 암모니아를 연료로써 사용할 때 극복해야 할 핵심과제는 fuel-NOx의 발생이며 이를 위해 단일 버너 시험로에서 혼소 실험을 진행하였다[36]. Fig. 26은 버너 및 시험로의 형상을 보여주며 실험 조건은 연소부하가 760 kW(=100 kg/hr), 연소실 후단 산소 농도는 4%, 전체 공기량 중 다단연소용 공기량은 30% 수준이다. 최대 20%의 혼소율을 목표로 분사 위치를 변수로 설정하였고, 암모니아가 미분탄 버너에 분사되어 연소 시, 혼소율 10% 미만일 경우 기존 석탄 연소 시 NOx 발생량과 비슷한 수준이고, 10% 초과 혼소 시 NOx의 양은 혼소율이 증가할수록 함께 증가하였다. 분사 위치를 변수로 하였을 때, 석탄 전소 시 NOx 발생량은 170 ppm(O2 6%)이었으나 버너에 암모니아 주입 시(20% 혼소율 기준) 215 ppm, 1 m 떨어진 위치에서 주입 시 180 ppm, 235 ppm(1.4 m), 265 ppm(1.8 m), 330 ppm(2.2 m) 발생량을 보였다. 따라서 암모니아를 석탄과 함께 버너에서 주입하는 것보다 최적의 떨어진 위치에서 분사하는 것이 NOx 발생량을 줄일 수 있었다. 이 역시 SNCR(selective non-catalytic reduction) 반응으로 오히려 NOx 발생량을 저감시키는 효과가 있기 때문이다. 암모니아를 석탄 버너에 주입했을 시 화염 온도가 낮아져 석탄의 미연분이 더 많이 발생했으며 암모니아 미연분은 혼소 시에도 극히 작았다. 1.2 MW급 단일 버너 실험은 IHI에서도 실시되었는데, 주로 암모니아 분사 노즐설계를 검증하는 실험이다[37].

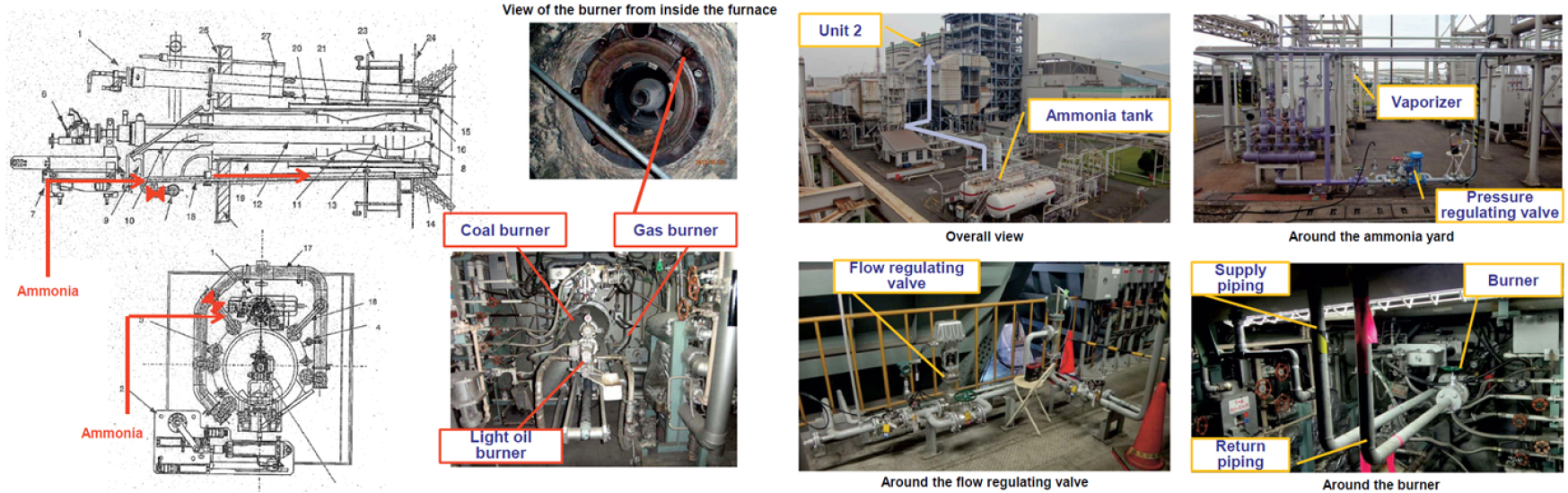

Chugoku Electric Power는 일본 Mizushima 발전소 2호기(15.6만 kW) 혼소 발전을 실시하려고 시도했다[38]. 이 실증 실험에서는 CO2 배출이 암모니아의 혼소분 만큼 저감되었다는 점, 연료로써 사용한 암모니아는 완전 연소되어 외부로 배출되는 일이 없었다는 점, NOx 배출도 석탄 전소 시와 큰 차이 없이 환경기준을 만족시켰다는 점을 확인했다[39, 40]. 암모니아 기화기 규모에 따른 제약으로 혼소율은 0.6~0.8% 수준이었지만 무엇보다 석탄/암모니아 혼소기술이 온실가스 배출 저감책으로 상용 운전 중인 발전소에서도 문제없이 적용될 수 있다는 점을 확인했다는 것이 큰 성과였다. Fig. 27은 해당 프로젝트의 전반적인 개요를 보여준다.

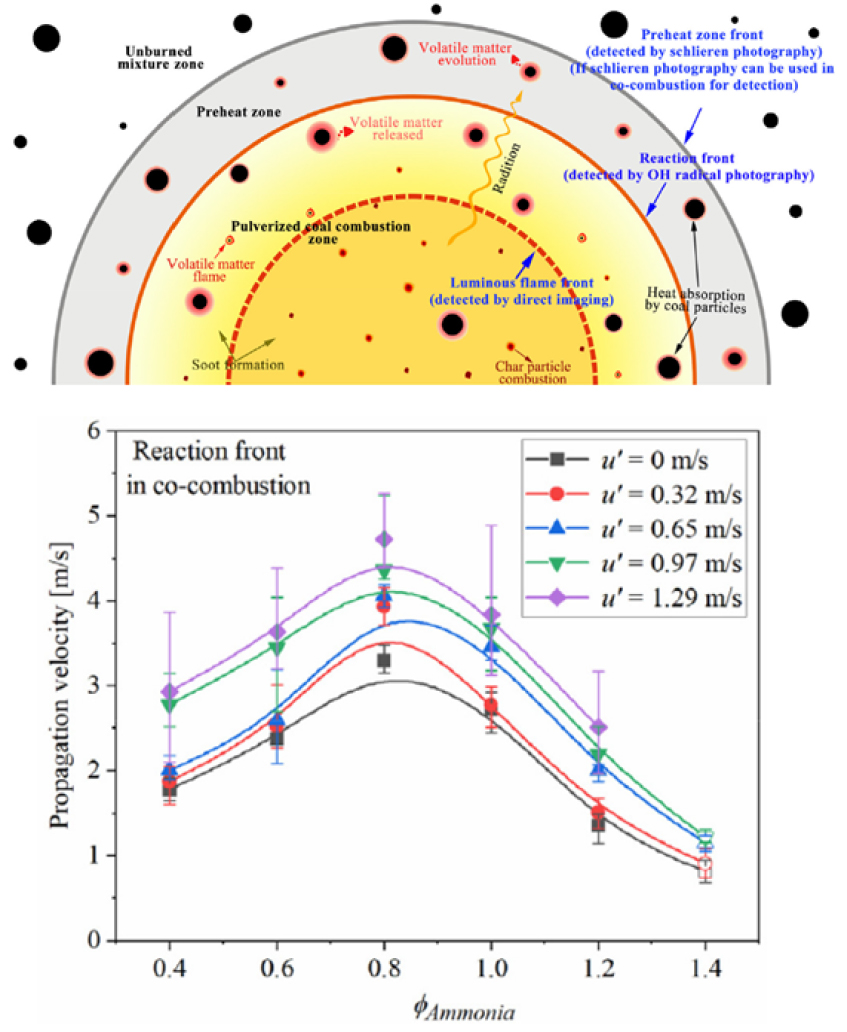

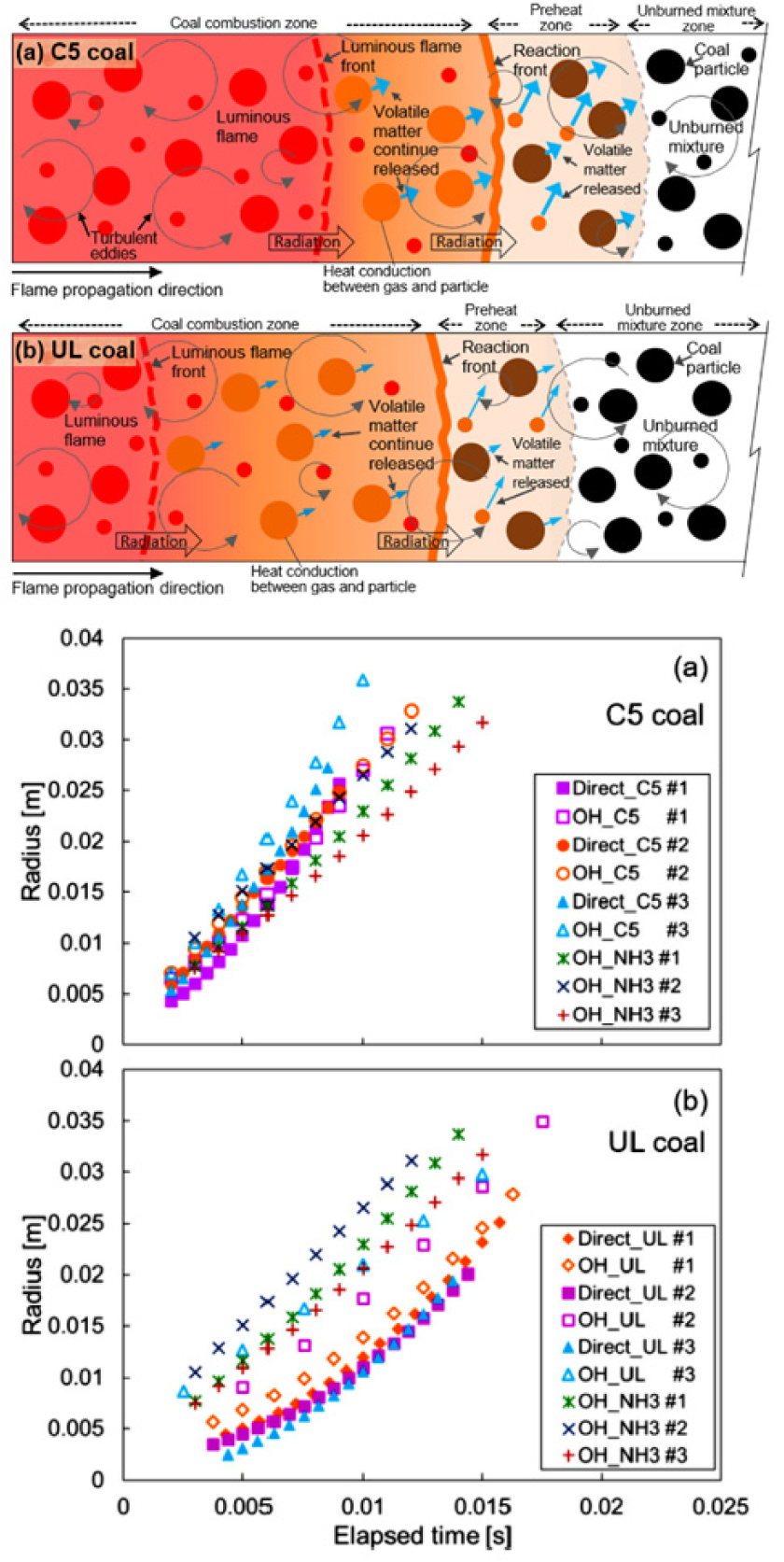

위에서 언급한 파일럿/상용 플랜트 실증 규모에서는 대형 연소로 및 보일러 내 거시적 계측(온도, 가스 농도 등)에 의존하는 반면, 기초 혼소특성 규명을 위한 연구들이 최근 제38회 국제연소학회에서 발표되었다. Xia 등[41]은 미분탄과 암모니아 연료의 혼소 시 난류 유동장 내에서 화염전파 특성을 보기 위해 실험을 실시했다. 석탄/암모니아 화염의 구형전파속도는 암모니아/산화제의 당량비에 관계없이 모든 조건에서 석탄 전소 시 보다 더 빨랐지만, 암모니아/산화제의 당량비에 따라 그 속도는 변화하였다. 암모니아 연료의 희박조건에서는 석탄입자 연소에 의한 강한(luminous) 화염이 복사열로 발산되고, 동시에 석탄 입자로부터 방출된 휘발분의 첨가로 화염대에서 로컬 당량비가 증가하여 화염전파속도가 증가하였다. 휘발분과 만날 수 있는 산소의 양이 충분히 있기 때문에 이는 곧 전파속도의 증가로 이어진다는 시나리오를 만들었다. 반대로 암모니아 연료의 과농조건에서는 강한 화염이 형성되지 않아 입자의 승온에 열에너지가 많이 사용되고 결과적으로 휘발분 방출율이 느려졌다. 또한 연소에 사용될 로컬 산소의 양이 적어 상대적으로 화염속도가 늦어지게 되었다. 난류강도가 강할수록 전파속도는 모든 조건에서 높았다. 같은 설비에서 Hadi[42] 등은 석탄의 연료비(고정탄소/휘발분)에 따른 전파속도를 도출했다. Figs. 28과 29는 두 논문에서 발표한 혼소 메커니즘 시나리오를 그림으로 보여주며, 각각의 구형화염의 전파속도를 그래프로 보여준다. 오사카 대학교에서 Nakatsuka 등[43]은 석탄/암모니아 혼소 시 석탄 단입자 수준의 거동을 가시화하였으며(Fig. 30), 단일 미분탄 입자는 미분탄 입자 자체에서 방출되는 휘발성 물질과 암모니아의 연소로 인한 가스 팽창에 의한 외력 때문에 연소 과정에서 회전 거동을 나타냈다. 위 연구들을 종합해보면 암모니아 화염에 의한 석탄 반응 메커니즘은 아직 명확히 밝혀지지 않은 상태로 가정된 상태이며 그룹입자와 화염을 거시적으로 보여주고 있다. 또한 단입자 수준도 기존 KAIST에서 수행된 석탄 단입자의 공기 및 산소부화 연소 결과[44, 45, 46]와 크게 다르지 않은 수준이다.

Fig. 28.

Reaction front propagation velocities as φNH3 under various u’ and one-dimensional assumption of co-combustion flame structure. Courtesy of Elsevier [41].

Fig. 29.

Flame radius as a function of elapsed time of ammonia/coal particle cloud co-combustion and pure ammonia combustion, at u’=0.65 m/s. According to coal fuel ratio, a mechanism of flame propagation of ammonia/coal particle cloud co-combustion. Courtesy of Elsevier [42].

2.2.5 제철제강 공업로

온실가스 최다 배출업종(’19년 철강업 온실가스 배출량 1.17억 톤, 국가 전체 배출량의 16.7%, 산업부문의 30% 차지) 중 하나인 철강산업은 정부의 ‘2050년 탄소중립 비전’에 호응하여 ’21년 2월 ‘철강업계 2050 탄소중립 공동선언문’을 발표하였다. 대규모 온실가스 배출 사업장을 가지고 있는 철강업계는 온실가스 배출 저감을 위한 노력을 진행 중이다. 국가 온실가스 배출 구성(전환, 산업, 수송, 건물) 중 산업부문의 배출비중이 약 55%로 가장 높고 이 부문의 주요 배출 산업이 철강산업이라는 점은 철강산업의 온실가스 감축이 국가 전체적으로 온실가스 감축 목표달성에 중요하다는 점을 시사한다. 철강산업 공정 중 용선 생산공정, 즉 고로에서 사용되는 석탄은 연료와 환원제(원료)로 사용되어 생산과 온실가스 배출 사이에 강한 비례관계가 존재한다. 또한 최근 각광받고 있는 수소환원기술은 크게 두 가지로 분류되는데 첫 번째는 고로 내 환원제인 코크스 사용량을 줄이는 방법(현재 일본 COURSE50, 한국 COOLSTAR 프로젝트에서 진행)과 두 번째는 직접환원철(DRI, Direct reduced iron)을 전기로에 투입하여 탄소계 환원제 사용을 전면적으로 저감시키는 방법(독일 SALCOS, 스웨덴 HYBRIT 프로젝트에서 진행)이 있다.

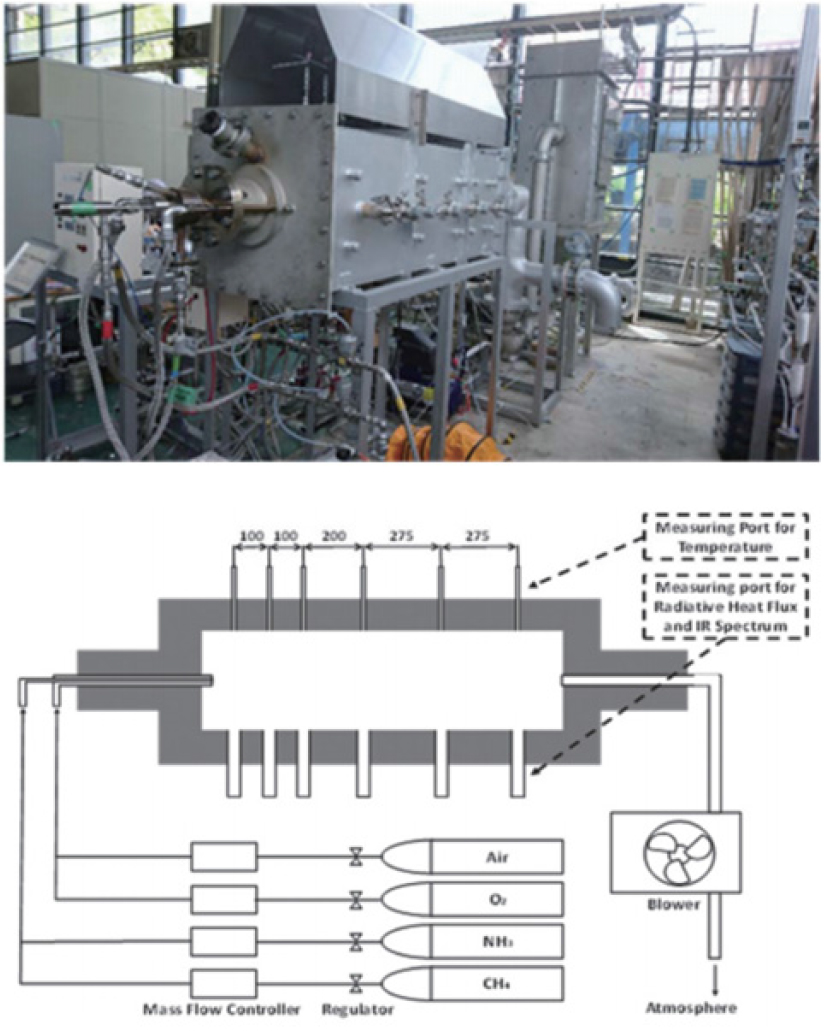

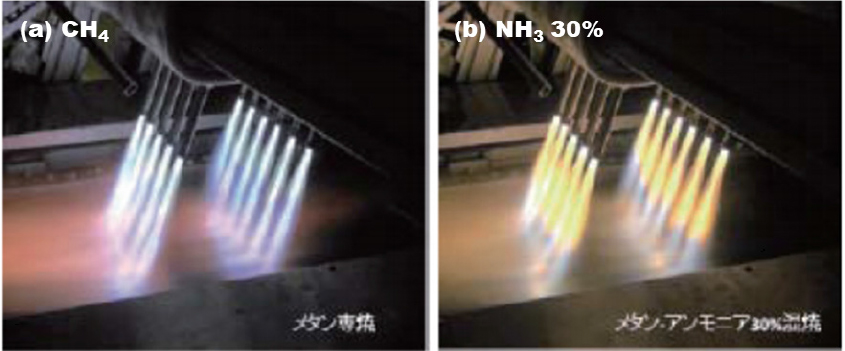

제철제강업 내 암모니아 연료의 실증 사례는 일본의 공업로 적용 사례가 있다. 공업로에는 다양한 크기와 종류가 존재하지만 공업로에서 소비되는 화석연료는 제조업에서 화석연료 소비량 전체의 20% 이상을 차지한다는 점에서 상당한 양에 달한다고 볼 수 있다. 공업로에서 암모니아 연료를 이용할 때 과제는 NOx 발생 억제와 더불어 화염의 복사 열전달을 강화하는 것이다. 분자 내 탄소가 포함되지 않는 암모니아는 soot에 의한 복사 전열효과를 얻을 수 없기 때문이다. 이 과제들은 Fig. 31과 같이 오사카 대학교 연구팀이 10 kW 모델 연소로를 이용한 연구로 암모니아 전소 및 메탄/암모니아 혼소(30% 혼소율)의 두 경우에 산소 부화 연소에 의한 화염 복사 강화와 화염 온도 균일화를 위한 다단 연소의 조합을 통해 극복했다[47]. 또한 100 kW급 모델 공업로를 이용한 실증 연구에서도 확인되었다. 공업로의 하나인 용융도금강판 제조라인의 전처리 프로세스에서 사용되는 탈지로에 대해서는 일본의 대양일산, 일본철일신제강이 Fig. 32와 같이 기존 메탄 연료에 암모니아를 30% 혼소함으로써 화로의 전열성능, 탈지성능에 영향을 주지 않고 온실가스 배출량을 30% 저감할 수 있음을 보고했다[48].

Fig. 31.

10 kW model industrial furnace and schematic diagram of the 10 kW model furnace, the gas supply lines and exhaust lines. Courtesy of Combustion Society of Japan [47].

Fig. 32.

Impinging jet burner for (a) CH4, (b) NH3 30% co-combustion in degreasing process. Courtesy of Combustion Society of Japan [48].

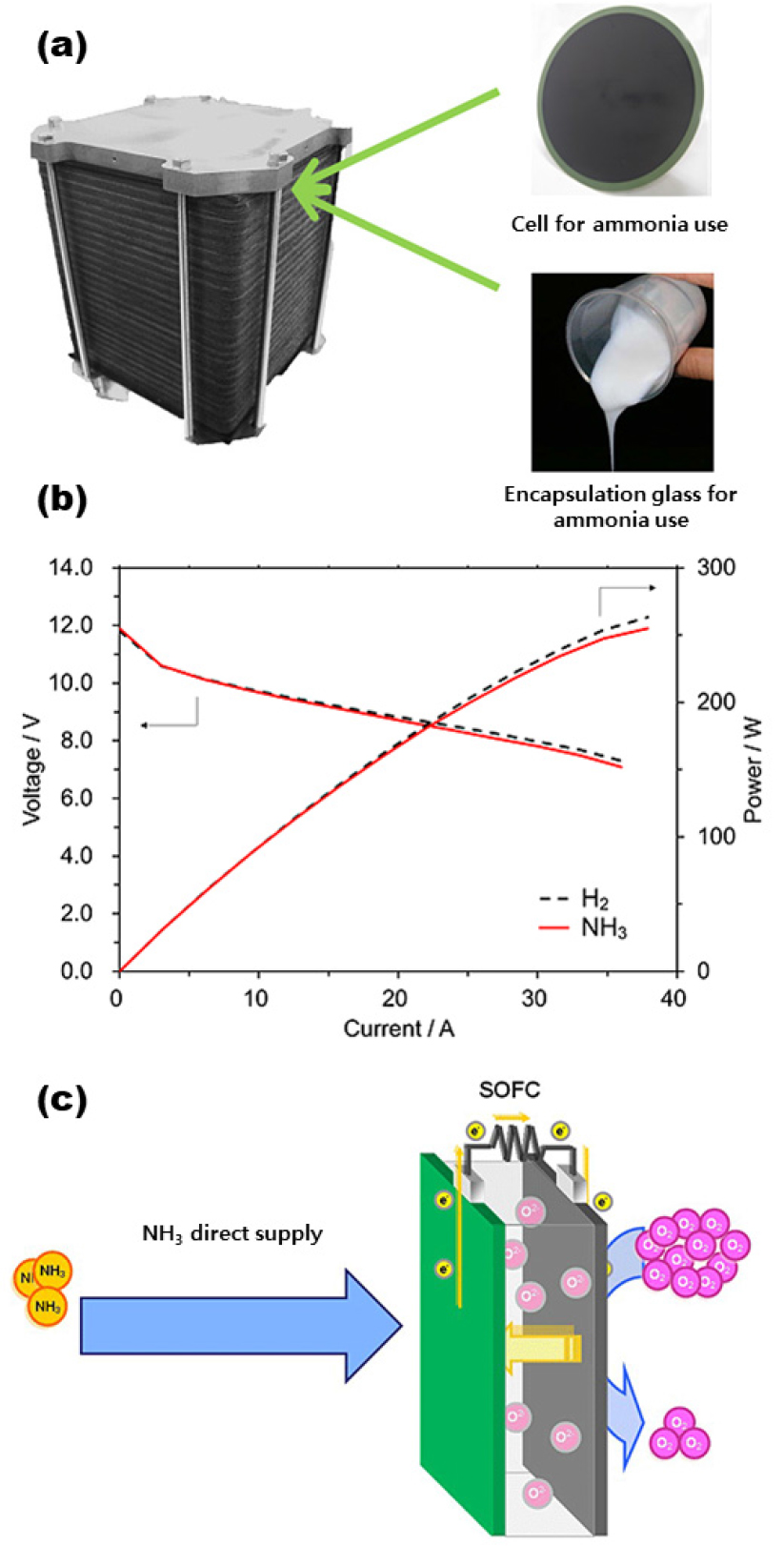

2.2.6 고체산화물 연료전지

연소 외 형태로 암모니아를 직접 활용하는 분야도 연료전지 실증 사례가 있다. 연료전지 중 고체산화물 연료전지(SOFC)의 운전조건은 700~1,000°C로 고온 환경이다. 암모니아는 500°C 이상 환경에서 수소와 질소로 분해된다. 이에 SOFC의 연료로 수소 대신 암모니아를 공급하고 SOFC를 운전하는 방안을 검토했다. 현재 SOFC에는 비교적 저렴한 가격으로 수송, 저장이 용이한 도시가스가 공급되고 있지만 SOFC의 연료가 되는 수소를 이들 가스로부터 얻기 위해서 가스 개질기를 전단에 설치해야 한다. 또한 개질 시 온실가스가 배출되는데 이러한 문제를 해결하기 위해 SOFC에 직접 수소를 공급하는 기술도 개발되고 있지만 수소의 수송과 저장은 쉽지 않다. 따라서 SOFC 내 고온 환경을 이용하여 내부에서 암모니아로부터 수소를 생성한다면 수송, 저장 측면의 문제를 피할 수 있고 개질기가 필요 없다는 아이디어에서 연구는 시작되었다. 교토 대학교 연구팀에 의해 Fig. 33과 같이 SOFC 연료로 암모니아를 사용했을 경우에도 연료로 수소를 직접 사용했을 때와 동등한 수준의 발전 성능(255 W 직류 발전으로 효율은 LHV 기준 53%)을 얻었다[49]. 이 성과를 바탕으로 연료전지 제작사인 노리가타케는 1 kW급 스택을 제작하였고, IHI가 1 kW의 암모니아 연료를 활용한 SOFC 시스템을 개발했다.

Fig. 33.

(a) fuel cell stack, (b) power generation characteristics in SOFC, (c) principle of direct ammonia use [49].

3. 대규모 실증 가능성 검토

3.1 기술적 타당성과 수요전망

국내 상용 설비로의 실증은 기술적, 경제적 타당성이 충분히 확보된 후에 가능하다. 수소는 미래의 친환경 연료로써 의심할 여지가 없으나, 타 연료 대비 높은 기술적 난이도와 낮은 상업성으로 인해 시간이 필요한 상황이다. 암모니아는 기술적 난이도가 비교적 낮으며 수소 에너지를 저장할 수 있는 또 하나의 형태이고 수소의 단점을 보완하여 함께 사용이 가능한 연료로 판단된다. 하지만 개발된 기술의 적용 시 그 발생 효과는 수요처 실증을 위한 중요한 요소이다. 막대한 기술개발 자본이 투입되고 난 후 그 효과가 미미하다면 기술 적용면에서 반드시 걸림돌이 된다. 잘 알려져 있듯이, 탄소배출의 많은 부분을 차지하고 있는 산업은 수송, 제철제강, 발전 등이 있으며, 이들 공정에서 연소에 의한 탄소배출이 대량 요소원이다. 따라서 이들 산업 공정 내 연소 시스템의 retrofit을 통해 암모니아 연소는 실현 가능하다.

상용화 면에서 가장 앞선 분야는 선박 분야이다. 한국 선급에서 예상하는 암모니아 연료 엔진의 수요와 전망은 다음과 같다[24]. 암모니아는 수소 전 단계 연료로써, 성숙한 기술인 내연기관 기술을 바탕으로 선박에서 사용하는 것이 가까운 시일 내에 실현 가능한 합리적인 방법으로 판단된다. 구체적으로 LNG 운송선에서 발전된 LNG 연료기반의 추진 기술을 바탕으로 하여 LNG 연료 추진 선박으로 전파되었듯이 처음에는 암모니아 운송선에서 암모니아 화물을 추진 연료로 사용하는 단계로 갈 것으로 예상된다. 대형 선박에는 디젤유를 점화원으로 사용하는 압축 착화 엔진이 적합할 것으로 판단되며, 현재 대형 선박에서 널리 쓰이고 있는 2행정 이중 연료 엔진을 기반으로 암모니아/디젤 이중연료 엔진 개조 및 개발이 가능할 것으로 예상된다. 현재 대형 선박용 2행정 엔진은 대략 50%의 효율로 비교적 높으며, 기술·상업적으로 성숙하여 현재의 엔진을 기반으로 암모니아 엔진을 개발하는 것이 용이하다. 암모니아/디젤 이중연료 엔진의 경우, 암모니아와 기존 화석연료를 모두 사용할 수 있으므로 선사 입장에서는 규제를 이행하면서도 규제를 충족시킬 수 있도록 연료를 유연하게 선택할 수 있다. 기존 선박 연료인 MGO(marine gas oil)와 암모니아를 4:6으로 혼합하여 사용하는 경우에는 기존 MGO만 사용할 때보다 약 40%의 이산화탄소 저감이 가능하며, 1:9로 혼합하여 사용하는 경우에는 약 80%의 이산화탄소 저감이 가능하다고 추측했다. 또한 기존 화석연료 및 암모니아를 함께 선박 연료로 사용하면서 저속운항, 폐열회수, 탄소배출권 구매 등의 방법을 함께 적용함으로써 향후 강화될 온실가스 규제를 단계적으로 이행하고자 한다. 따라서 과도기적 연료로써 암모니아/디젤 이중연료 엔진은 더 각광받을 것으로 판단했다.

가스터빈 역시 일본을 중심으로 실증 테스트가 완료되었지만, 혼소 시 암모니아 분사위치 설정 등의 버너 수준에서의 retrofit이 요구된다. 또한 전소인 경우에는 연소기 노즐과 라이너를 신규로 설계해야할 가능성이 크다. 이 경우에, 암모니아 연소 배가스의 체류시간을 확보하기 위해 버너의 길이가 길어질 수 있다는 점이 고려사항이다. 터빈의 경우도 역시 후방 기술로써 개선이 필요할 수 있다. 가스터빈의 경우 Mitsubishi가 40 MW급 상용화를 발표하였고 이는 타 동종 업체 및 개발 사업에 영향을 미칠 수 있다.

석탄화력의 경우 일본은 이미 기존설비가 노후화되어 새로운 설비대체가 더 유리한 상황이고 이에 따라 복합화력발전 기반으로 온실가스를 감축하면서도 친환경 생산 위조로 산업구조를 전환하는데 있어서 한국의 발전산업에 비하여 유리한 입장에 놓여 있다. 또한 산업의 전면적인 전환을 의미하는 가스발전 적용에 따른 전환 비용이 한국의 발전삽업에 비하여 훨씬 덜하다고 할 수 있다. 국내는 석탄화력의 단계적 감축을 계획하고 있으나 신서천화력(1 GW), 고성하이화력(2 GW), 강릉안인화력(2 GW), 삼척블루파워(2 GW) 등 현재 건설 중인 석탄화력 발전소가 ’23년까지 추가로 전력시장 진입을 앞두고 있어 당분간 석탄발전 의존도는 쉽게 낮아지기 어렵다. 국내 석탄화력의 매몰 비용을 고려한다면 암모니아 혼소를 통해 탄소 저감이 가능한 사례를 보여주고 남은 수명기간 동안 깨끗하게 석탄을 사용할 수 있다는 점을 부각시킬 수 있다. 암모니아 분사 위치 결정을 위한 기존 버너의 retrofit이 요구되며, 또한 OFA(over fire air)의 위치 수정 등이 필요할 것으로 예상된다.

3.2 암모니아 필요량의 공급과 가격

대규모 사이트에서 암모니아를 사용한다면 엄청난 양의 암모니아가 필요하다. 국내 석탄화력에 사용할 경우를 단순히 계산해보면, 1,000 MW급 USC 발전소는 100% 정격 부하에서 시간 당 약 400톤 미만의 미분탄을 사용하고 있다. 약 6,000 kcal/kg의 발열량을 가진 석탄을 사용한다고 가정했을 때, 발열량 기준으로 20%의 암모니아를 혼소 시, 발전소 1기 당 1년에 약 85만 톤의 암모니아가 필요하다(365일 운전 기준). 이를 Part 1에서 제시한 그린 암모니아(350달러/톤-NH3)를 통해 연소시킨다면 1년에 약 3,600억 원의 연료 암모니아 비용이 요구된다. 가스터빈의 경우 H-class 300 MW급 1기 당 100% 정격 부하에서 시간 당 약 6.5톤의 천연가스를 사용한다고 가정했을 때, 역시 20% 혼소 시, 가스터빈 1기당 1년에 약 2.8만 톤의 암모니아가 필요하다(365일 운전 기준). 이를 그린 암모니아 연료비로 환산한다면 1년에 약 118억 원의 연료 암모니아 비용이 요구된다. 이는 단순한 참고치이며 암모니아 혼소율, 시스템 효율, 물리적 환경적 변수들에 의해 변동할 것이다. 현재 국내에서 비료를 위해 수입하고 있는 암모니아는 1년에 140만 톤 수준임을 본다면 엄청난 양의 암모니아가 필요하다는 것을 추산할 수 있다.

3.3 추가 도입 설비

암모니아는 IGC 코드(International code of the construction and equipment of ships carrying liquefied gases in bulk)에 의거하여 건조된 가스운반선으로 운송이 가능하다[24]. 현재 IGC 코드에서는 독성 물질(암모니아 등)을 연료로 사용하는 것을 금지하고 있으므로 암모니아를 선박의 연료로 사용하는 것은 불가능하다. 또한 천연가스를 연료로 사용하는 선박에서는 IGF 코드(International code of safety for ships using gases or other low-flashpoint fuels)에 따라 선박을 건조하여야 하며, 천연가스 이외에 다른 연료에 대해서도 논의가 이루어지고 있다. 암모니아는 기존 액화가스 운반선으로 대량 운송되어 왔으며, 냉동기의 냉매 및 배기가스 배출 저감장치의 촉매 환원제로도 활용되어 안전하게 취급하는 것이 가능하다. 따라서 추후 규정의 개정을 통하여 암모니아를 선박 연료로 사용하는 것이 가능할 것이다. 국내 석탄화력 발전소는 질소산화물 처리설비로서 암모니아를 공급하기 위한 저장탱크 등이 이미 갖추어져 있고, 암모니아 취급 경험이 축적된 현장 중 하나이다. 물론 저장탱크 확대와 기타 파이프라인의 건설공사가 요구될 것이다. 자동차로 대표되는 육상수송의 온실가스 배출저감 대응기술은 전기차 및 수소차의 보급확대가 대표적이다. 수소의 경우 충전을 위한 공급인프라 확충이 필수적이나, 연료의 특성상 이송과 저장이 어려운 문제가 추가적인 기술개발을 요하고 있다. 이에 비하여, 암모니아는 앞서 연료특성에서 제시한 바와 같이 LPG와 유사하게도 쉽게 액화가 가능하여 저장과 이송이 용이하다. 기존의 LPG 충전 인프라를 암모니아 충전 인프라로 변경하여 충분히 활용할 수 있다.

4. 결론 및 제언

암모니아를 연료로써 사용한 기초연구와 적용사례들을 살펴보며 기술동향과 실증을 위한 기술 타당성, 수요 전망, 실증 시 필요 암모니아 양과 가격에 대한 내용들을 정리하였다. 암모니아의 낮은 연소속도와 반응성을 해결하기 위해 다른 연료와의 혼합, 산소 부화 등의 방법을 사용했고, NOx 저감을 위해 다단 연소 등의 방법을 사용했다. 이러한 기초 연소실험 연구결과들은 응용 기술로써 자동차 및 선박용 내연기관, 가스터빈, 석탄화력 보일러, 제철제강용 공업로, 연료전지에 활용되고 설계를 위한 데이터로 활용되고 있다. 암모니아 사용에 있어 환경적으로 기준이 되어야 할 점은 암모니아 혼소 시에도 기존 연료를 사용하던 수준의 NOx를 발생시켜야 하고 CO2 발생량은 혼소율 만큼 저감해야한다는 점이다. 어떠한 새로운 기술을 작은 스케일로부터 상용 스케일까지 적용하고자 할 때 오랜 시간이 소요된다. 암모니아는 비교적 일본을 중심으로 연구개발이 되어 있는 상태이고, 수소경제를 견인할 수 있는 장점으로 앞으로 활용할 수 있는 좋은 기회를 가지고 있다. 일본은 SIP 프로그램을 통해 암모니아의 활용을 위한 기술적 타당성을 검증했고, 후속 과제인 NEDO ‘수소기반사회 구축을 위한 기술개발 프로젝트’를 통해 관련 기술의 상용화를 목표로 연구하고 있다. 이러한 흐름 속에서 많은 기술 분야의 연구가 진행되고 있지만 그 중 연소공학 연구자는 탄소중립을 위한 준비와 기술개발에 가장 큰 책임감을 가지고 많은 노력을 해야 한다. 본 논문을 통해 앞으로 암모니아를 비롯한 친환경 고효율 연소기술을 연구하는 연구자들에게 유용한 자료로 활용되길 바란다.