1. 서 론

화석연료 이용 등으로 온실가스인 CO2가 발생하게 되는데, 현재 전 세계적으로 이러한 탄소배출이 지구온난화의 주요 원인으로 알려져 있으며, 이를 억제 및 해결하고자 하는 움직임이 활발하다. 전 세계적으로 약 8500개의 석탄 화력발전소가 총 2125 GW의 전력을 생산하며, 이 중 약 2%는 순환유동층(CFB) 연소 보일러에서 생성된다[1,2,3,4]. 국제에너지기구(IEA)에 따르면, 석탄으로 인한 CO2 배출량은 2020년에 14.8 Gt에 이르렀으며, 이는 전 세계 에너지 관련 CO2 배출량의 46.9%를 차지한다[5,6]. 따라서 2050년까지 탄소 중립 사회를 달성하는 중요한 과제인 석탄 발전의 무제한 사용을 줄여 탈 탄소화를 가속화 할 필요성이 전 세계적으로 합의되었다[7].

석탄 화력발전소의 CFB 보일러에서 NH3와 같은 무 탄소 연료를 활용하면 발전소를 폐쇄하지 않고도 탄소배출을 줄일 수 있다. 또한, NH3 저장, 운송, 공급 인프라는 이미 잘 구축되어 있다[8] 이로 인해, 현재 석탄 화력발전소에서의 탈 탄소화를 위한 석탄-NH3 혼소는 CO2 배출량을 줄이고, 기존 설비들을 활용하는 데 유리하다[9]. 전 세계적으로 석탄 화력발전소에서 NH3 혼소에 대한 연구는 진행 중에 있으며, 이에 대한 내용은 다음과 같다. IHI Corporation은 20%의 NH3로 구성된 연료 혼합물을 사용하는 10 MW급 석탄 연소 시설에서 석탄-NH3 혼소를 분석한 결과, NO 배출량과 미연 탄소분 함량이 석탄 단독 연소와 유사하다는 연구 결과를 발표했다[10]. 또한, 0.2 MW급 보일러에서 NH3 혼소 20%에서 배출가스 및 재 침적 특성도 크게 변하지 않는다[11]. 단일 버너 1 MW급 석탄 연소 시설에서 NH3 주입 위치가 NO 배출량에 미치는 영향을 조사한 연구에서는 NH3를 사용하지 않은 석탄 전소 조건과 암모니아 혼소 조건의 NO 배출량은 동일한 값을 나타내었다[9,12]. 한국의 김성주, 문태영 등의 연구 논문에서는 파일럿스케일 순환유동층 보일러에서 두 가지 NH3 주입 위치와, 최대 25%까지의 NH3 혼소율의 변수를 통해 배기 배출물의 배출 농도와 노 내 온도 등, 연소 특성을 분석하였다[13]. 그리고, 이은송, 전민규 등은 5kW 용량의 Lab-scale 유동층 반응기에서 NH3 이차 공기주입 조건에서, NH3 혼소율을 40%까지 변경하고, Air ratio를 1~ 1.51까지 변경하여 실험을 진행하였고, 이에 대한 NOx 배출 특성을 도출하였다. 학술 논문으로 발표되진 않았지만, 많은 학술대회 중에 발표된 연구 내용에 따르면, 보다 활발한 연소 영역, 즉 Char의 연소 구간에 곧바로 주입되는 일차 공기 주입구에 암모니아를 주입하는 것이 이차 공기 주입구에 암모니아를 주입하는 것보다 배기 배출물을 제어하기에 적합하다는 결과가 나타나고 있다[14]. 또한, 위에 언급한 실험 논문을 제외하고는 논문으로 발표된 유동층 환경에서의 석탄-NH3 혼소 연구에 관한 연구는 확인하기 어려웠으며, 이에대한 추가적인 연구의 필요성이 있어 본 연구를 진행하였다.

따라서 본 연구에서는 순환유동층 보일러에의 일차 공기 NH3 주입 조건에서 NH3 혼소 실험을 진행했으며, NOx 발생에 주요한 초점을 맞추었다. 암모니아 혼소 최적 조건을 찾기 위해 설정한 실험 변수는 NH3 혼소율과 화학양론비(Stoichiometric ratio, SR)이다. 또한, 본 연구에서는 순환유동층 보일러의 연소환경을 모사하기 위해 기포유동층 연소 반응기(BFB)를 사용하였다. 실험설비 및 실험 방법은 아래에 기술하였다.

2. 실험 장치 및 방법

2.1 실험 장치

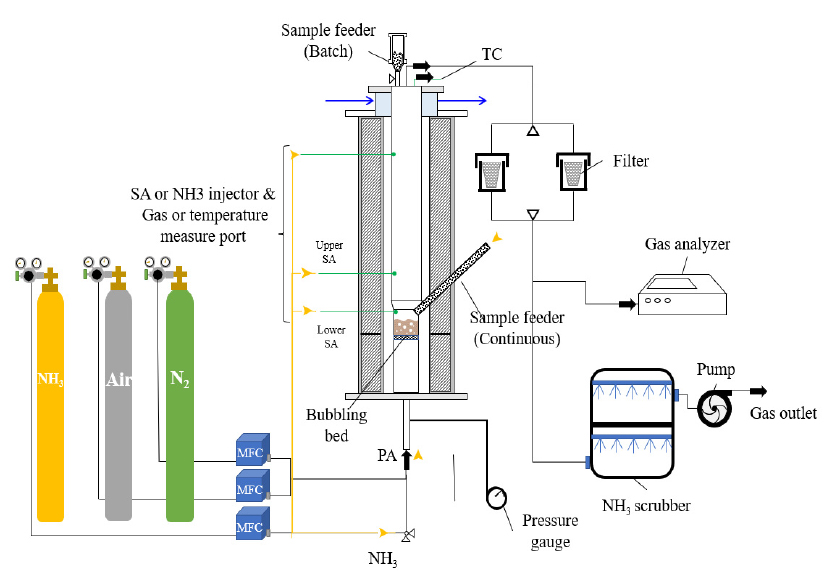

실험 장치는 연구실 내에서 설계 및 제작한 실험장치인 Ammonia BFB를 사용하였다. 특정 온도 조건 내에서, 유동화된 층물질 베드 위의 가스 및 고체연료의 반응을 확인할 수 있는 장치이며, 이를 통해 유동층 보일러에 다양한 운전조건을 적용 했을 경우 나타나게 될 결과의 단순화된 데이터를 확인 할 수 있다. 실험장치에 대한 개략도는 Fig. 1에 나타내었다. 실험 장치는 Fluidization Engineering [15] 에 따라 기포 유동층을 안정적으로 형성 할 수 있도록 설계되었다[16]. 실험장치는 가스 봄베와 레귤레이터, MFC(Mass Flow Controler), 밸브들로 이루어진 가스 공급 시스템과, 캐리어가스 및 스크류 피더로 이루어진 연료 공급 시스템과, 반응부, 배출부, 포집부, 측정부로 나눌 수 있다. 반응부의 반응관은 54 mm의 직경을 가졌으며, 반응부의 길이는 1,250 mm이다. 반응로는 SiC전기 히터를 통해 간접 가열방식으로 최대 1000°C의 온도 분위기를 형성할 수 있다. 가스가 주입되는 곳은 반응기 아래의 PA포트와 반응로 측면에 연결된 SA 및 가스 포집 포트, 석탄 및 고체연료 주입부가 있으며, 이러한 주입구로 공기, 질소 및 암모니아를 주입할 수 있다. 반응기 상부에는 층물질 및 첨가물 들을 투입할 수 있는 Batch type의 호퍼와 노내 가스의 배출부가 존재한다. 배출구를 통해 지나간 가스 및 비회 등은 SUS 304 소결필터를 거쳐 고체물질을 걸러내고, Gasmet 사의 FT-IR 방식 가스분석기에 Wet gas 측정 방식으로 구성성분을 확인한다. 암모니아를 연소하였을 때에 발생하는 수분이 후단의 가스 배출부부터 측정 부 까지의 경로에서 응축이 발생하지 않도록 180°C의 온도로 가열한다. 측정이 끝난 가스 및 실험에서 발생하는 모든 가스는 스크러버를 통해 걸러진 뒤 배출된다. 모든 배관 및 시스템은 내부식성을 가지는 스테인리스 강이나 내부식성 폴리머 재질의 배관을 사용하였다.

석탄의 연료 특성을 분석하기 위해 공업 분석, 발열량, 그리고 원소 분석이 진행되었고, 이에 사용된 장비는 다음과 같다. 원소 분석은 열 중량분석기(TGA 701, LECO Co., St. Joseph, MI, USA)를 사용하여 미국 시험 재료 협회(ASTM) 가이드라인에 따라 진행되었다. ASTM D3173-11은 분석 수분 함량, ASTM D3175-11은 휘발분, ASTM D3174-12는 회분, 그리고 ASTM D3172-13은 고정 탄소에 대한 기준이다[17,18,19,20]. 석탄의 발열량은 Bomb 열량계(5E-C5508, CKIC, Changsha, China)를 사용하여 ASTM D5865에 따라 측정되었다[21]. 층물질의 물성 분석은 독일 표준(DIN 51729-10)에 따라 X-선 형광(XRF)을 사용하여 시험분석 하였다[22].

2.2 실험 조건

실험에 사용된 샘플은 실제 발전소에서 사용되는 역청탄 중에 한 종류인 AVRA 탄을 수급받아 사용하였다. 실험에 사용된 석탄 시료는 실험의 균일성을 위해 Air Dry Basis로 모든 실험을 진행 하였으며, 석탄의 입도는 400~600 ㎛를 사용하였다. 석탄 샘플은 스크류피더를 통해 지속적으로 주입 되었으며, 1.2 LPM의 질소가 이송가스로 함께 주입되었다. NH3의 경우, 99.999% 순도의 고순도 NH3를 사용하였고, 암모니아와 석탄의 혼소율은 각각의 저위 발열량을 기준으로 계산되었다. 모든 실험 조건의 반응기 내에 투입되는 석탄과 암모니아의 Total thermal power는 0.81 mW로 고정하였다. 계산에 대한 식은 아래 식 (1)과 같다.

여기서, 및 은 각각 NH3와 석탄의 질량 유량(g/min)을 의미하며, 및 은 각각 NH3와 석탄의 저위 발열량(LHV) (kcal/kg)을 나타낸다.

실험에 사용된 가스 중, 일차공기(Primary Air, PA) 및 이차공기(Secondary Air, SA)는 건조, 가압 공기를 사용하였으며 고체연료의 이송가스는 질소를 사용하였으고 모든 실험 조건에서 1.2 L/min의 유량으로 주입 되었다. PA와 SA의 비율은 7:3으로 주입되었으며, 이는 실기 CFB보일러의 PA,SA 비율을 참고하였다. PA는 반응기 아래의 PA 포트로 주입되며, PA는 반응기 하부의 10 ㎛공극의 SUS 304재질의 소결 분산판을 통과하며 층물질을 유동화 시키며, 연료에 1차적인 산소를 공급한다. 또한 주입되는 산소를 SA에 분산시켜 주입하게 되므로 SA가 주입되는 영역 직전까지는 주입되는 연료에 비해 산소가 부족하게 되는 환원영역이 형성된다. 그리고 다양한 SR 조건에서의 NOx 배출 특성을 확인하기 위해 SR을 1.1~1.4 조건에서 실험을 진행 하였다. 사용된 층물질은 실기 보일러에서 사용되는 Silica sand를 수급받아 사용하였으며, 입도는 200~400 ㎛ 입도로 분급하여 투입하였다. 실험 온도는 1123 K이며, 이는 통상적인 CFB 보일러의 운전 온도 범위에 속하는 온도이다. 실험 조건에 대한 내용을 아래 Table 1에 나타내었으며, NH3 혼소율과 SR에 따른 가스 투입 량을 Table 2에 나타내었다.

Table 1.

Experimental conditions in BFB

| Conditions | ||||||

| NH3 ratio (%) | 0 | 10 | 20 | 30 | 40 | 50 |

| NH3 injection position | - | PA | ||||

| SA position | Upper SA | |||||

| PA/SA ratio | 7:3 | |||||

| Stoichiometric ratio | 1.1, 1.2, 1.3, 1.4 | |||||

| Bed material | Sand 50g (SiO2) | |||||

| Temperature (K) | 1123 | |||||

Table 2.

Flow rate for each gas in BFB

모든 실험은 온도 및 가스조건을 안정화 시킨 후, 연료를 주입한다. 연료가 주입되어 연소 및 반응이 진행되고, 계측되는 가스의 배출값들이 일정한 값을 보이는 안정화된 지점에 도달하면 일정시간 상태를 유지한다. 이후 실험 조건을 유지시키며 얻어진 안정한 구간의 데이터의 평균과 표준 편차를 실험 데이터로 사용하여 나타냈다. 실험 데이터는 이후 실험 결과 파트에서 소개하도록 한다.

3. 실험결과

3.1 기초물성 분석

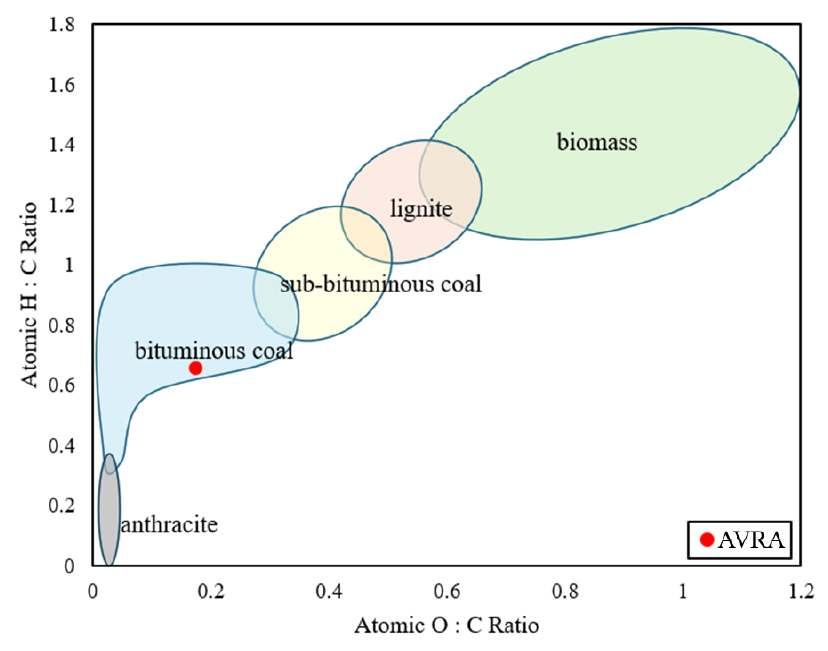

위 실험 방법을 통해 측정된 AVRA 석탄의 기초물성 분석은 아래 Table 3에 나타내었으며, 이를 바탕으로 도출한 Van Klevelen digram은 Fig. 2에 나타내었으며, Van Klevelen digram 상에서도 역청탄의 영역에 위치하는 것을 확인 할 수 있다. 또한 Table 4에는 본 연구에 사용된 층물질의 분석 결과를 나타내었다.

Table 3.

Coal properties

| Proximate analysis (Air dried base, wt%) |

HHV (kcal/kg) | ||||

| AVRA | Moi. | V.M. | Ash | F.C. | |

| 5.69 | 23.53 | 15.60 | 55.18 | 5,116 | |

|

Ultimate analysis (Dry Ash Free, wt%) | |||||

| AVRA | C | H | N | S | O |

| 67.51 | 5.43 | 3.31 | 0.00 | 23.75 | |

Table 4.

Bed material properties

| XRF | SiO2 | Al2O3 | Fe2O3 | CaO |

| 86.7 | 6.71 | 1.54 | 0.36 | |

| MgO | Na2O | K2O | SO3 | Etc. |

| 0.38 | 0.84 | 3.34 | - | - |

3.2 NH3 혼소율과 SR에 따른 가스 배출특성

3.2.1 연소 가스 배출 특성

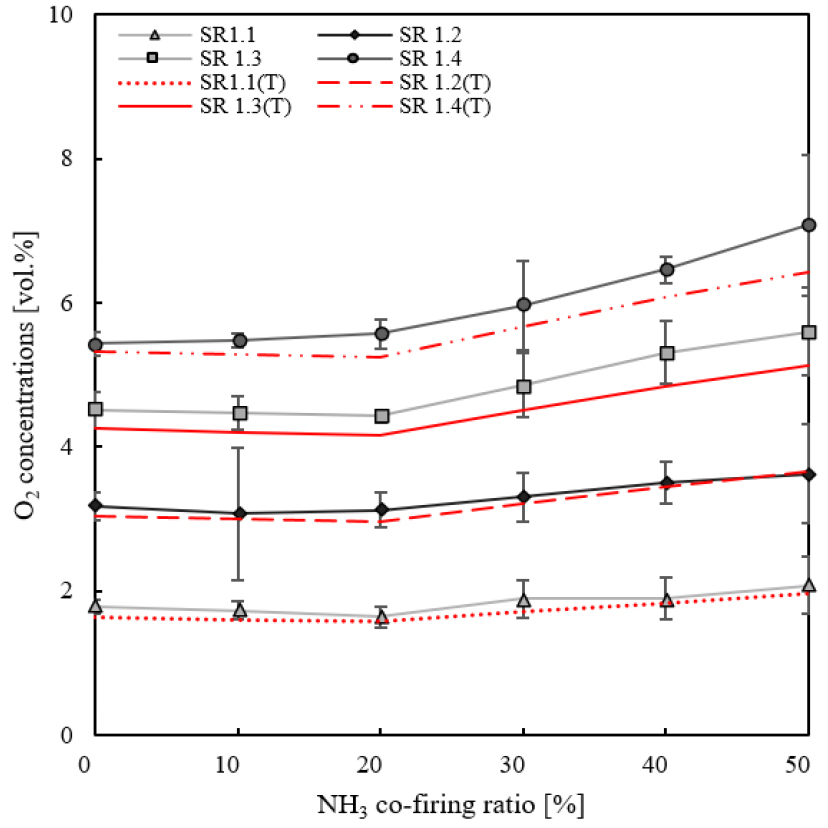

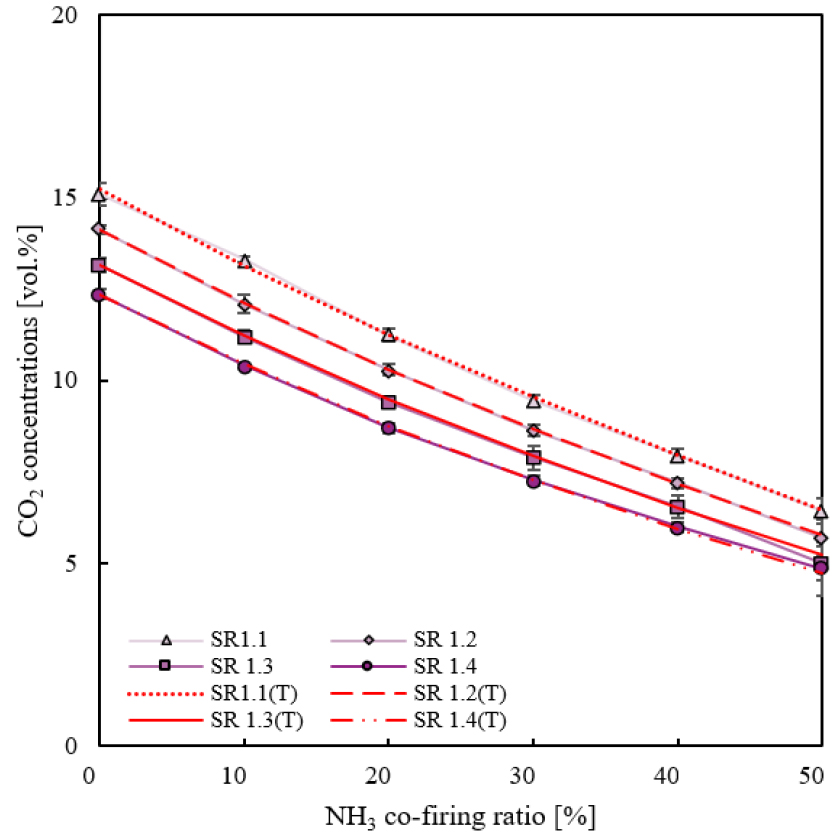

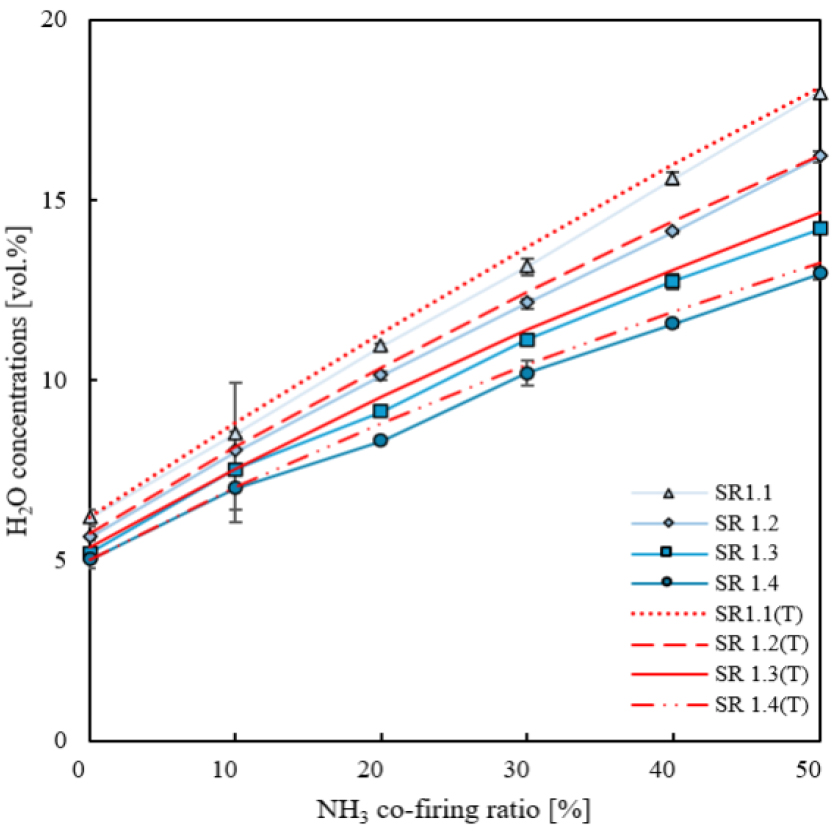

아래의 Figs. 3, 4, 5에 나타낸 그래프들에는 본 실험의 CO2, H2O, O2의 이론 배출량과, 실험값을 혼소율에 따라 나타내었다. 붉은 점선, 선, 파선 및 범례 내 명칭에 (T)로 표시된 요소들은 실험의 다양한 투입 조건들로 계산된 이론(Theoretical) 배출량이다.

Fig. 3의 O2는 이론 배출값과 그 값과 경향이 유사하게 나타난다. 하지만 SR 1.1, 1.2 에서보다 1.3, 1.4에서의 값은 이론값과 비교하였을 때에 그 오차가 크게 발생하게 되는데, 이는 이후 기술되어있는 CO, NO, N2O 등 연소 중간 생성물 의 발생 및 불완전 연소로 인해 발생하게 되는 화학종의 발생으로 인해 이상적인 완전 연소 조건에 비해 산소의 소비가 줄어 SR 1.1, 1.2의 조건에서보다 1.3, 1.4의 조건에서 이론값 보다 잔여 산소가 많이 발생 하였기 때문으로 사료된다.

Fig. 4에는 암모니아 혼소율과 SR에 따른 CO2 배출특성을 나타내었다. CO2는 암모니아 혼소율이 증가함에 따라 석탄의 투입이 감소하고, 이로 인해 노 내에 주입되는 C의 질량이 줄어들어 그 배출량이 감소한다. 또한, 이론 배출량 그래프와 매우 유사한 형태를 보인다. 석탄의 연소 또한 이상적으로 잘 진행되었음을 확인할 수 있다. SR이 증가함에 따라 CO2의 분율이 감소하는데, 이는 PA와 SA를 위해 주입되는 가스가 공기고, SR을 증가시킬수록 더 많은 양의 기체가 반응기 내로 주입되게 되며, 이로 인해 전체적인 가스의 양이 증가하게 된다. 따라서 동일한 질량의 CO2가 발생하더라도, SR이 증가함에 따라 전체 가스에 대한 CO2 및 화학종 들의 분율은 감소한다. 이에 SR이 증가할 때에 CO2의 분율은 감소하지만, 절대량이 감소하는 것은 아니다.

Fig. 5에서 확인 할 수 있는 H2O는 본 연구 내에서는 석탄과 암모니아 내에 존재하는 수소 성분이 연소를 통해 산화되어 형성 및 배출된다. 석탄에 비해 암모니아의 구성 물질 중, 수소가 비교적 많은 비율을 차지하기 때문에, 암모니아 혼소율이 증가함에 따라 더 많은 비율의 수분이 계측된 것을 확인 할 수 있다. NH3의 투입 및 연소가 적절히 잘 진행 되었으며, 그로 인해 H2O 그래프 이론 배출 그래프와 유사하게 나타난다. 또한 수분은 온도와 압력 등에 의해 응축이 발생하기가 쉽지만, 실험장비의 응축 방지가 잘 이루어졌음을 알 수 있다.

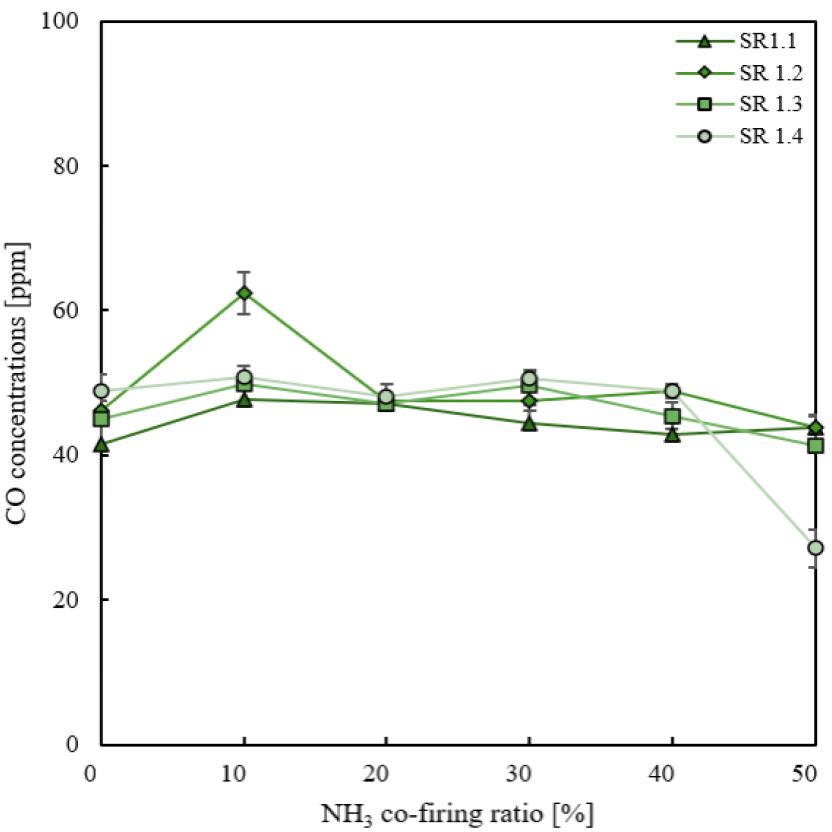

Fig. 6에 나타낸 CO의 경우 SR뿐만 아니라 NH3 혼소율에 따라서도 꾸준하고 일정한 경향의 값을 나타내었다. NH3와 석탄의 혼소 시, NH3 혼소율이 증가하게되면 석탄의 투입이 감소하여 반응기 내에 공급되는 C가 감소하지만, 암모니아의 투입으로 인해 연소 영역 가운데에, 균질연소인 가스 연소의 비율이 증가하고 비균질 연소인 촤 연소의 비율이 감소한다. NH3와 촤가 함께 존재할 경우, 연소 중에 산소와의 반응에 서로 경쟁이 되며, 이 때에 낮은 에너지 장벽으로 인해 NH3와 산소의 반응이 우선적으로 발생하여 NO 형성에 산소가 소비되게 된다. 이로 인해 NH3 혼소율이 증가할수록 촤 연소 구역의 산소 소비가 빠르게 진행되고, 촤의 연소에 사용될 산소가 부족하게 되어 촤 내의 C 성분은 불완전 연소과정을 거치는 비율이 증가하게 되어 NH3 혼소율이 증가할 때, CO의 배출량이 증가하는 경향을 보인다[13,23]. 이로 인해 반응기 내 C의 투입이 감소함에도 CO의 분율이 감소하지 않고 그 값의 변화가 적고 일정한 경향을 보이게 된다.

3.2.2 배기 배출물 특성

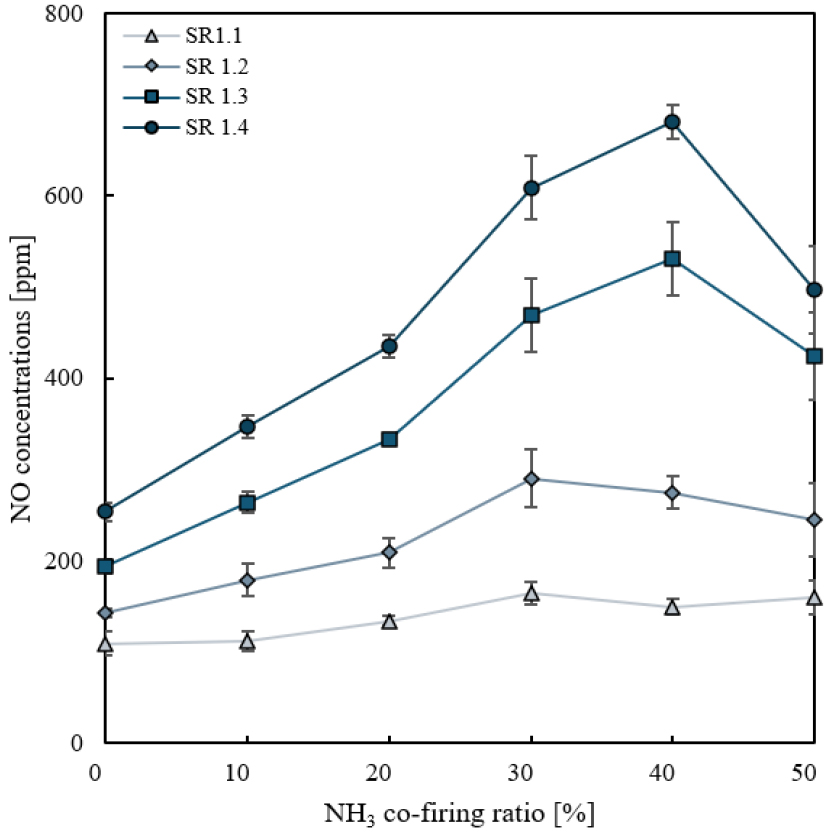

Fig. 7에 NO 배출 경향을 나타내었다. NO 배출은 SR이 증가함에 따라 발생량이 증가하였고, 이는 암모니아 혼소에서 뿐만 아니라 석탄을 전소하였을 때에도 마찬가지 이다. SR이 증가할 때에, 공기주입량의 증가에 따라 배기 배출물의 배출 농도가 낮게 나타나는 것이 일반적임에도 그 배출량이 모두 증가하는 경향을 보인다. 이는 풍부한 산소의 공급은 산화분위기를 형성하게되며, 이로인해 노 내에 존재하는 N이 산화하여 NO로 전환되게 된다. 또한 NH3는 석탄에 비해 우선적으로 산소와 반응하여 NO를 형성하고[23,24] 이에 SR과 NO 발생량이 비례하게 된다.

암모니아 혼소율에 따른 NO 발생 경향을 확인 하였을 때에는, 1.1~1.2의 SR 조건에서는 30% 혼소율 까지, 1.3~ 1.4의 SR 조건에서는 40% 혼소율 까지의 범위에서 암모니아 혼소율과 NO 발생량이 비례하는 모습을 보인다. 하지만, 그 이후, 암모니아의 투입이 더 증가하게 될 때에 NO 발생이 증가하지 않고 오히려 그 양이 감소한다.

암모니아의 주입이 증가면 반응기 내에 주입되는 Fuel N이 증가하게 되며, 이로 인해 NO의 발생은 증가하게 되는데, 이것이 1.1~1.2의 SR 조건에서는 30% 혼소율 까지, 1.3~1.4의 SR 조건에서는 40% 혼소율 까지의 범위에서 NO 발생량이 암모니아 혼소율과 비례하는 이유이다. SNCR은 암모니아, 요소, 시안우르산과 같은 환원제가 NO, NO2와 만나 850~1100°C의 비교적 높은 온도 범위에서 NO를 질소와 물로 환원하는 방식이며 NO 배출을 제어하는 데에 활용되는 반응이다. 일정 구간을 지나고 NO 발생 경향이 반전되게 되는 것은, 암모니아의 투입량이 많아짐에 따라 반응 구간 내에서 충분히 반응하지 못하게 되는 NH3가 발생하게 되며, 본 실험의 온도 조건이 SNCR이 발생할 수 있는 온도범위 내에 있어[25,26], 이러한 미반응한 암모니아가 주입 초기에 발생한 NO와 만나 SNCR 반응을 발생 시킨 것으로 판단된다. SR이 높을수록 이러한 반전구간이 높은 암모니아 혼소율 조건에서 발생형성되는데, 이는 산소농도는 연료의 연소 반응에 영향을 미치기 때문이다. 산소농도가 높을수록 연소반응이 활발히 진행되며[27], 이러한 이유로 암모니아의 반응속도 또한 증가하게 되어 SR이 증가할수록 미반응한 암모니아가 SNCR 반응을 발생시킬 만큼 충분히 존재하지 못하게 된다. 이로 인해 SR이 높아짐에 따라 SNCR 반응이 일어나기에 더 높은 NH3 농도가 필요하게 된다. 이러한 전환점은 반응부에서 NH3가 온전히 반응을 마치지 못하고 반응로 후단까지 전달되게 되는 것을 나타내며, 이는 충분한 열 에너지를 전달하지 못하는 것이므로 에너지 효율의 측면에서 보았을 때, SR 조건에 따라, 30% 및 40% 혼소율 이내에서 혼소를 진행하는 것이 적절한 것으로 판단된다.

이러한 이유로, SR 1.3~1.4 SR 조건에서 1.1~1.2 조건에서보다 더 높은 암모니아 혼소율에서 증감율이 반전되는 현상이 발생하였다. 또한 SR이 증가하였을 때에 반응기 내에 투입되는 산소의 양이 증가함에 따라 순수 기체의 유량이 증가하게 되고, 증가한 유량에 따라 유속 또한 증가하여 반응기 내부의 유동이 활발해졌을 것으로 판단된다.

이러한 활발한 유동으로 인해 암모니아와 공기의 혼합이 원활히 진행되었으며, 원활한 혼합 조건은 암모니아의 연소를 활발하게 만들게되고[28] 이로 인해 SR이 높아짐에 따라 미반응 암모니아의 형성을 억제시키게 되어 이와 같은 현상이 나타나게 된다.

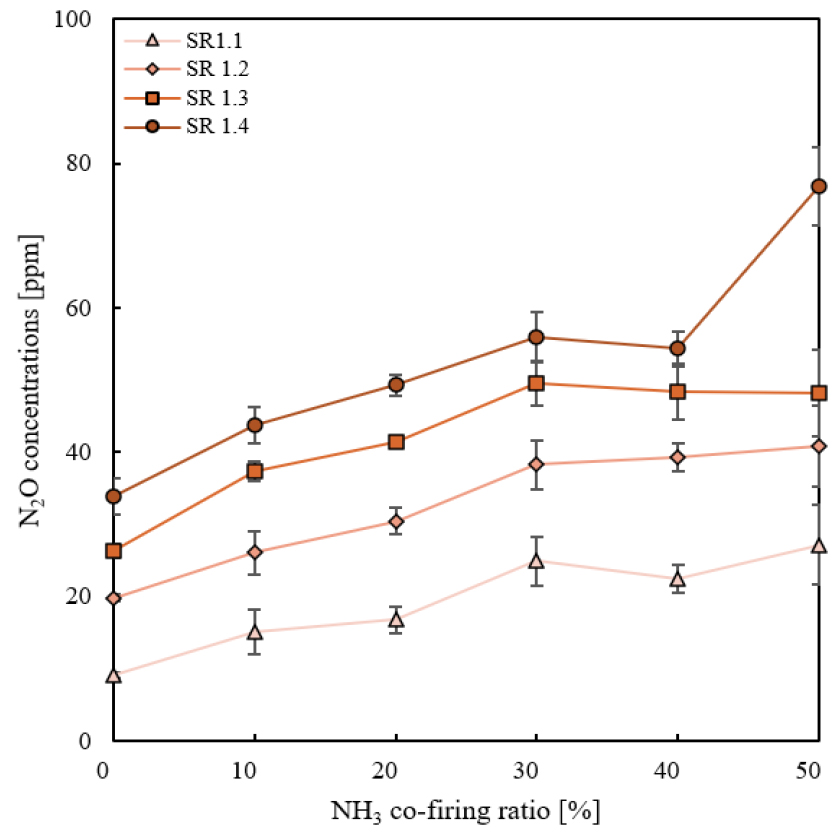

Fig. 8에 N2O의 배출 경향을 나타내었다. N2O의 경우에는 SR이 증가함에 따라 배출량이 증가하게 된다. 이 또한 SR이 높을수록 Fuel-N과 반응 할 산소가 풍부해지기 때문에, NO와 마찬가지로 N2O 또한 그 배출이 촉진된다. 또한 암모니아 혼소율과도 비례하지만, NO와는 다르게 SNCR 반응으로 인한 증감율 전환 구간이 발생하지 않는데, 이는 SNCR 반응의 특징이 NO와 NO2를 주요한 대상으로 하며, N2O에 대한 반응이 아니기 때문이다. Fuel-N의 증가는 N2O의 배출을 증가시키지만, NO에 비하여서는 NH3 혼소율 증가로 인한 증가율이 크지 않았다.

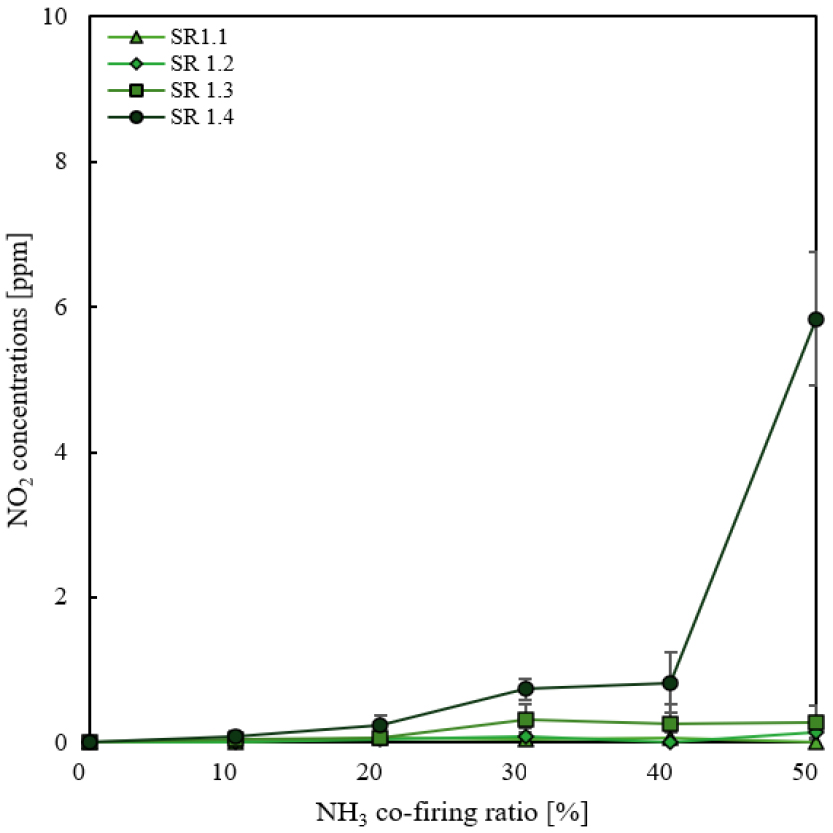

Fig. 9에 나타낸 NO2의 경우, 대부분의 조건들에서 매우 미미한 양이 발생 한 것을 확인 할 수 있으며, SR 1.4에서 50% 암모니아 혼소 진행 시 그래프의 경향상 증가 한 것처럼 보일 순 있지만, 그 수치가 6 ppm 근처에 머무르며 무시할 정도의 양으로 판단되고, 대부분이 오차의 범위 가운데에 결과값이 존재한다. 암모니아가 투입되었을 때에 반응기 내부로 투입되는 전체 연료의 Fuel-N이 증가하게되어, 석탄 전소 조건보다 NO2의 발생이 증가하게 된다.

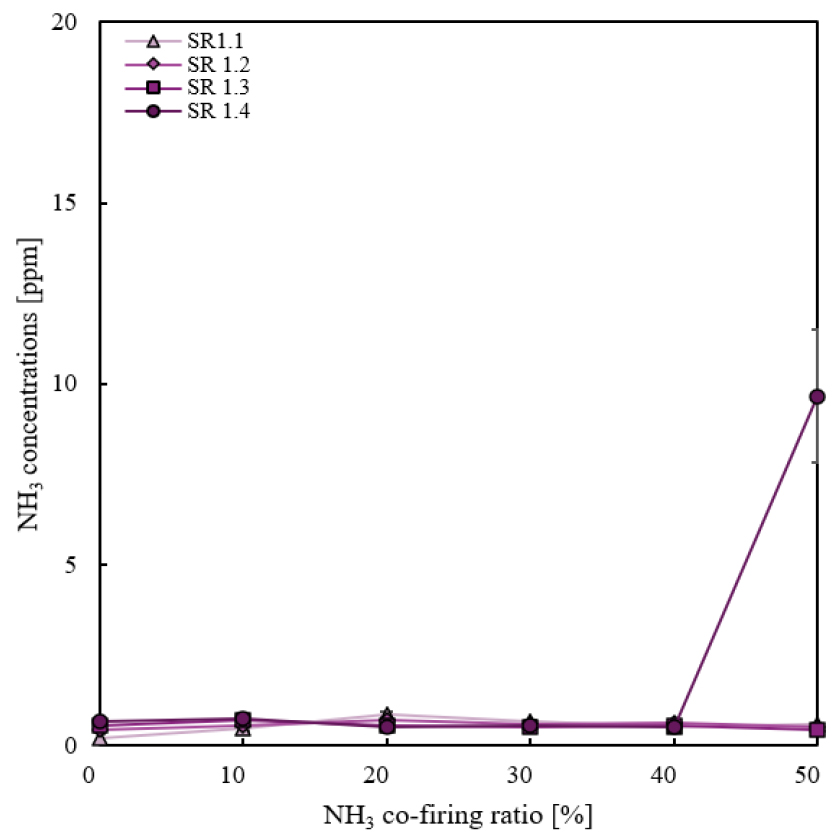

Fig. 10에 나타낸 미연 NH3인 NH3 슬립(Ammonia slip)의 배출값을 나타내었다. 대부분의 실험 조건에서 NH3 슬립은 거의 발생하지 않거나 미비한 양이 배출되었다. 850℃의 저온의 운전조건에서도 충분히 암모니아가 연소 하였으며, 30%를 넘어가는 혼소율에서도 암모니아 슬립이 거의 발생하지 않았다. 또한 50%의 혼소율에서 최대 값을 나타내었지만, 10 ppm의 작은 값을 나타내었다.

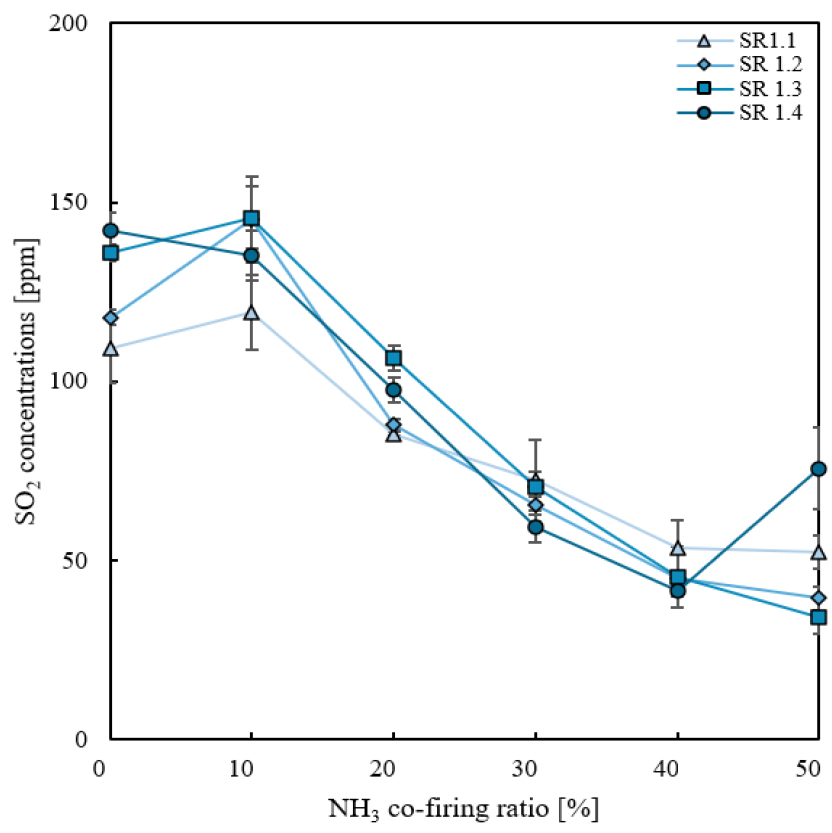

Fig. 11에 나타낸 SO2가스 배출 경향을 확인하였을 때에, NH3 투입량이 증가함에 따라 SO2 발생비율이 감소하였다. 이는 S 성분이 대부분 석탄을 통해서 연소기 내부로 주입되기 때문에, 암모니아 혼소율을 증가시킴에 따라 감소하게 되는 석탄 주입량으로 인해 노 내에 투입되는 S가 함께 감소하여 SO2의 발생도 감소하였다.

4. 결 론

본 연구에서는 NH3 혼소의 기초 연구를 위하여 유동층 반응로에서 NH3 혼소율과 SR에 따른 영향을 확인하였다. 본 연구의 결과를 간략히 정리하면 다음과 같다.

1)NH3 혼소율이 증가할수록 석탄 투입량이 감소하면서 CO2 와 SO2 값은 감소하였고, NH3 혼소로 인한 국부적 촤 연소를 억제로 인해 CO 배출이 증가하였다. NO 값은 혼소율이 30~40%까지 증가할 때까지 비례하여 증가하였으나, 그 이상의 혼소율 조건에서는 노내 잔여 NH3가 SNCR 반응에 의하여 NO 배출은 감소하였다. 이에 대하여 30~40%에서 충분한 열 전달이 발생하지 못하는 것으로 판단하였고, 이를 통해, 30~40% 이내에서 혼소를 진행 하는 것이 발전 효율에 도움을 줄 것으로 판단하였다. 또한 이는 연소 영역 중에 추가적인 암모니아 주입 등으로 NO의 배출에 대한 추가적인 제어의 가능성이 있을 것으로 사료된다. 미연 NH3는 50% 혼소율에서 증가하였지만 다른 조건에서는 거의 발생하지 않았다.

2)SR이 증가하면서 산화분위기 가운데 연소 반응이 활발히 진행되어 NO 형성을 촉진하였고, char보다 NH3가 먼저 산소와 반응하여 CO는 char의 불완전 연소로 인하여 일정한 값을 보였다. N2O 및 NO2 배출은 SR 증가에 증가하는 경향을 보였고, NO와 마찬가지로 산화분위기 형성에 직접적인 영향을 받았다.