1. 서 론

2. 연구 방법

2.1 화학반응 메커니즘

2.2 0D 해석 시뮬레이션

2.3 3D 엔진 해석 시뮬레이션

3. 축소 메커니즘 개선

3.1 기존 축소 메커니즘 해석 결과 고찰

3.2 메커니즘 개선 방법

3.3 연료 대체물 반응속도 개선

3.4 라디칼 생성 및 소멸 반응속도 개선

3.5 NOx 생성 반응속도 개선

4. 결과 및 고찰

4.1 0D CVC 시뮬레이션 개선

4.2 3D 엔진 CFD 결과 및 고찰

4.3 축소화 메커니즘 비교

5. 결 론

1. 서 론

디젤의 대체 연료로 주목받는 바이오디젤은 디젤 대비 배기 배출물이 저감 되는 장점으로 인해 3-D CFD(Computational Fluid Dynamics) 엔진 시뮬레이션을 통해 디젤엔진에 바이오디젤을 연료로 적용하는 연구가 수행되어 왔다[1,2]. 하지만, 바이오디젤을 적용한 3-D CFD 엔진 시뮬레이션은 바이오디젤의 산소와 탄소가 결합된 긴 사슬 형태의 복잡한 FAME(Fatty Acid Methyl Ester) 구조로 인해 연소 과정에서 디젤에 비해 많은 수의 화학종(Species)과 반응식(Reaction)이 발생하기 때문에 해석에 어려움이 발생한다.

이러한 바이오디젤은 CFD 해석에서 산화 과정 모사를 위해 사용되는 화학종과 반응식의 데이터가 포함된 상세 화학반응 메커니즘(Detailed chemical kinetic mechanism)의 크기가 다른 탄화수소계 연료에 비해 크게 나타나며, 메커니즘 크기의 증가는 해석 시간의 증가로 이어진다. 특히, 다양한 현상들을 고려하는 3-D CFD 해석 시간은 더 크게 증가하고 과도한 해석 시간으로 인해 수렴성이 감소하는[3] 문제가 발생한다. 따라서, 신뢰성 있는 해석 결과를 위해 상세 화학반응 메커니즘의 크기를 감소할 필요가 있다.

바이오디젤의 화학반응 메커니즘의 크기를 감소시키기 위해 복잡한 구조로 화학종과 반응식이 많이 발생하는 바이오디젤을 모사하는 대체 연료물(Surrogate)을 적용한 연구가 수행되고 있다[4,5,6,7]. 하지만, 여전히 긴 해석 시간 때문에 일반적으로 많은 연구자들은 메커니즘 축소(Mechanism reduction)를 수행한다[8,9].

일반적으로 가장 많이 사용되는 메커니즘 축소 방법은 Lu 등[10]의 제안한 DRG(Directed Relation Graph) 방법으로 모든 화학종 간의 연관성을 분석하여 연구자가 설정한 경곗값 이하의 연관성을 갖는 화학종과 반응식을 제거하여 축소하는 방법이다. 또한, 이러한 DRG 방법을 기반으로 파생된 다양한 메커니즘 축소 방법이 개발되어 사용되고 있다[10,11,12].

Brakora 등[13]이 개발한 바이오디젤 축소 화학반응 메커니즘을 사용하여 An 등[8]은 3D CI 엔진 시뮬레이션을 수행하였다. 해석 결과, 실험 데이터와 비교하여 배기 배출물의 오차율은 준수하지만, 저온 영역에서 실험 데이터와 다르게 저온 열 방출(Low-temperature heat release)이 높게 나타나는 저온산화반응(Low-temperature oxidation) 현상이 발생하였다[14]. 또한, 동일한 메커니즘으로 PCCI 엔진 시뮬레이션을 수행한 Zehni 등[15]의 연구에서도 동일한 현상이 나타났다.

이러한 열 방출률의 오차는 메커니즘 축소로 제거된 화학종과 반응식들의 영향으로 인해 연료 산화 과정을 상세하게 모사하지 못하기 때문이며, 저온산화반응은 고온 영역에 비해 화학종과 반응식들이 밀집되어있는 저온 영역이 메커니즘 축소의 영향으로 오차가 크게 발생하여 나타난 현상이다[16].

저온 영역에서 오차가 크게 발생하는 축소 화학반응 메커니즘은 배기 배출물 저감을 위한 저온연소 분야의 연구에는 부적합하기 때문에, 이를 개선하기 위해 메커니즘 축소 과정에서 제거되지 않은 반응식의 반응속도를 수정하여 오차를 개선하는 과정이 필요하다[10].

축소 화학반응 메커니즘의 저온 영역 오차를 개선하기 위해 Pichler 등[16]은 저온(600 ~ 1,100 K) 및 고온(1,100 ~ 1,500 K) 영역을 구분하여 두 개의 축소 화학반응 메커니즘을 개발하였다. 하지만, CFD 해석은 하나의 화학반응 메커니즘만 사용 가능하며, 메커니즘이 교차되는 1,100 K에서 두 메커니즘의 해석 결과 차이와 다양한 분위기 조건이 요구되는 3-D CFD 시뮬레이션 해석을 통한 검증이 수행되지 않았다.

따라서, 본 연구에서는 3-D CFD의 해석 시간 감소, 수렴성 증가, 저온 영역 오차 개선 및 다양한 분위기 조건에서 검증된 메커니즘 개발을 위해 0D CVC(Constant Volume Combustion) 해석을 통해 상세 화학반응 메커니즘과 축소 화학반응 메커니즘 간의 오차를 개선하며, 개선된 메커니즘은 3-D CFD 해석을 통해 실험 데이터와의 검증을 수행하였다.

2. 연구 방법

2.1 화학반응 메커니즘

본 연구에서 사용된 바이오디젤 축소 화학반응 메커니즘은 Jung 등[17]이 Herbinet 등[6]의 메커니즘과 Wang 등[18]의 메커니즘과 합성하여 축소한 247종의 화학종과 1,129개의 반응식을 포함한 축소 메커니즘(Reduced mechanism)을 사용하였다. 메커니즘 합성을 통해 Herbinet 등[6]이 개발한 상세 화학반응 메커니즘에는 없는 PAH (Polycyclic Aromatic Hydrocarbon)과 NOx 화학종 데이터를 추가하였다. 바이오디젤 모사를 위해 선행연구[7]에서 저온 및 고온 영역의 점화지연과 생성물에 대해 검증된 화학종과 혼합비를 Table 1과 같이 선정하여 해석에 사용하였다.

Table 1.

Mole fraction rate(methyl decanoate, methyl 9-decenoate and n-heptane)

| Fuel surrogate | Mole fraction |

| Methyl decanoate | 0.25 |

| Methyl 9-decenoate | 0.25 |

| n-heptane | 0.5 |

2.2 0D 해석 시뮬레이션

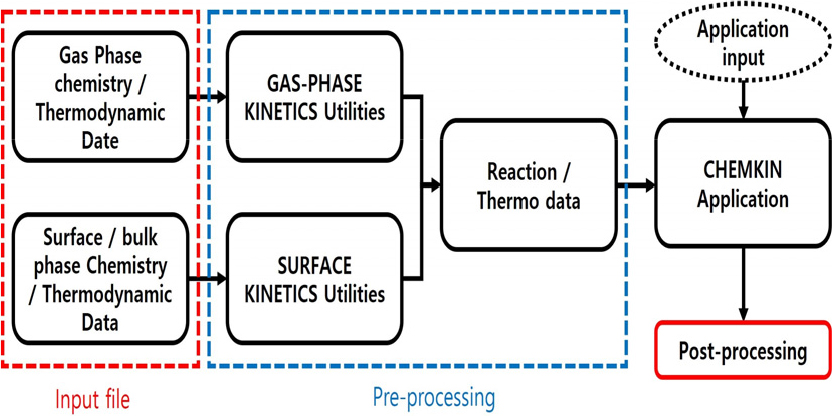

본 연구에서는 오차 개선을 수행하기 위해 0D 정적 연소 해석 시뮬레이션을 사용하였으며, Fig. 1은 사용한 프로그램의 구조를 나타낸다. Gas phase chemistry data는 연소 과정에서 생성되는 화학종과 반응식의 종류를, Thermodynamics data는 생성된 화학종과 반응식의 비열, 엔탈피 및 엔트로피와 같은 물성에 대한 정보를 포함하며, 포함된 정보들은 다음과 같은 식에 사용되어 계산된다.

식 (1)은 주변 온도, 압력 및 조성에 따른 모든 반응 메커니즘과 생성속도를 표현하기 위한 간략 표기법이며, 와 는 번째 반응식의 번째 화학종을 포함하는 반응물과 생성물의 이론 반응계수를 나타낸다.

식 (2)는 반응 메커니즘에서 각 화학종의 생성속도(Production rate) 를 나타낸다. 여기서, 는 식 (3), 는 식 (4)와 같이 나타낸다.

식 (4)에서 사용되는 는 성분 화학종의 몰농도를 나타내며, 와 는 번째 반응식의 정반응 및 역반응의 반응속도상수이다.

2.3 3D 엔진 해석 시뮬레이션

0D CVC 해석을 통해 오차가 개선된 화학반응 메커니즘을 3-D CFD 엔진 시뮬레이션에 적용하여 해석 결과와 엔진 실험 데이터의 배기 배출량, 열 방출률 및 내부 압력을 비교하여 오차가 개선된 축소 화학반응 메커니즘의 신뢰성을 검증하였다. Table 2는 본 연구에 사용된 3-D CFD 해석 모델들을 나타낸다.

Table 2.

3-D CFD engine simulation model

| Description | Model |

| Droplet break up | KH-RT |

| Droplet collision | ROI |

| Turbulence flow | RNG κ-ε |

Fig. 2(a)는 3-D CFD의 격자 의존성을 검증하기 위해 설정한 서로 다른 격자 크기의 피스톤 형상을 나타낸다. Fig. 2(c)는 격자 크기에 따른 Motoring pressure 결과를 나타내며, 모든 격자 크기에서 정확도가 높게 나타나는 결과가 나타났다. Table 3은 격자 크기에 따른 셀 개수, 압축비 및 연산 소요 시간을 나타낸다. 모든 격자 크기에서 압축비는 실험 압축비인 17.8보다 높게 나타나지만, Large 크기의 격자는 Small과 Medium 격자와 비교하여 상대적으로 압축비 오차가 크게 발생하였으며, 이는 큰 격자 크기로 인하여 실린더 형상을 제대로 모사하지 못한 문제로 확인하였다.

Table 3.

Comparison results according to the mesh size

| Description | Mesh size | ||

| Small | Medium | Large | |

| Num.. of Cells | 33,060 | 26,163 | 19,266 |

| Compression ratio | 17.8012 | 17.8015 | 17.8046 |

| Total cpu time (min) | 100.1 | 75.04 | 65.82 |

이러한 결과를 바탕으로 압축비의 오차가 크지 않으며 해석 시간이 비교적 짧은 Medium 격자를 해석에 사용하였다. Fig. 2(b)는 해석에 사용한 Medium 격자의 피스톤 모습을 나타내며, 해석의 효율성을 높이기 위해 실린더 면적의 1/6만 사용하였다.

엔진 실험 데이터는 1400 rpm의 단기통 커먼레일 엔진을 사용하여 바이오디젤의 연소 특성을 분석한 Park등[19]의 실험 데이터를 사용하여 해석 결과와 비교하였으며 엔진 실험 조건은 Table 4와 같다.

3. 축소 메커니즘 개선

3.1 기존 축소 메커니즘 해석 결과 고찰

Fig. 3은 기존 축소 메커니즘의 3D 엔진 해석 결과와 실험 데이터의 열 방출률 및 내부 압력 변화를 나타낸 그래프이다. 크랭크 각에 따른 열 방출률과 내부 압력 변화는 실험값과 비슷한 경향을 보였지만, 저온 및 NTC(Negative Temperature Coefficient) 영역에서 선행연구와 같은 저온산화반응이 발생하였다[20,21].

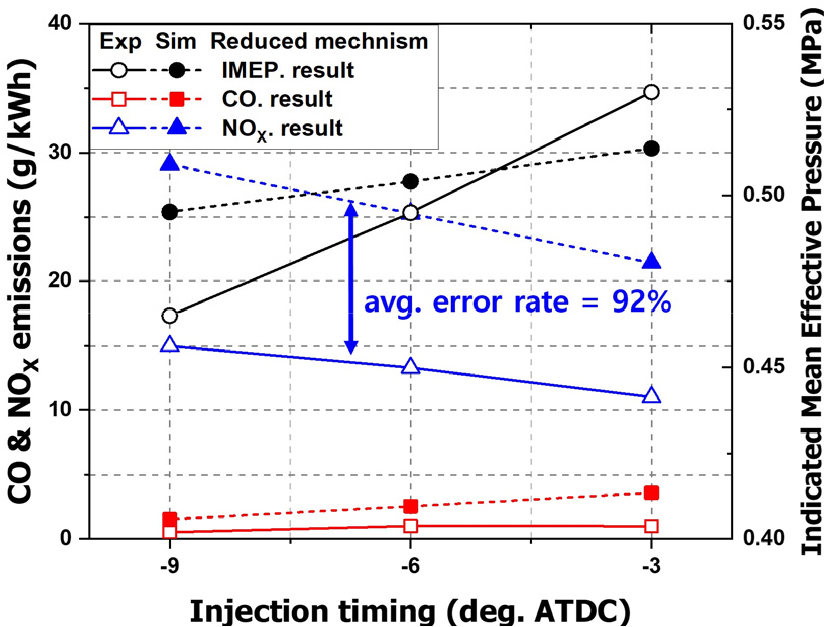

Fig. 4는 IMEP(Indicated Mean Effective Pressure), CO 및 NOx에 대해 기존 축소 메커니즘의 해석 결과와 실험 데이터를 나타냈다. 모든 분사 시기에서 IMEP 및 CO의 오차는 준수하지만, NOx는 평균 92% 정도의 오차율이 발생했다. 이러한 결과는 메커니즘 합성을 통해 추가된 반응식들이 골격 메커니즘(Skeletal mechanism)에 미치는 영향과 합성된 반응식들의 반응속도가 골격 메커니즘에 최적화되지 않은 것이 원인으로 판단된다[18].

3.2 메커니즘 개선 방법

3D 엔진 시뮬레이션에서의 연료 액적은 0D CVC와 다르게 직경, 운동 에너지, 상(Phase) 및 위치 정보를 포함하기 때문에 긴 해석 시간이 요구되며, 일관된 반응경로 분석이 불가능하다. 따라서, 0D 정적 연소 해석 모델을 사용하여 반응경로 분석 및 반응속도 개선을 수행하였다.

반응속도 개선은 앞서 2.2절의 식 (4)의 정반응 속도상수()의 증감을 통해 개선된다. 정반응 속도상수는 Arrhenius 식을 사용하여 식 (5)와 같이 나타낼 수 있다.

여기서, 는 선지수함수 인자(Pre-exponential factor), 는 일반 기체상수(Universal gas constant), 는 활성화 에너지를 나타내며 는 경험적 인자이다. 모든 반응식의 경험적 인자에 대한 정보는 화학반응 메커니즘 포함되어 있다.

이러한 Arrhenius 식은 시뮬레이션 과정에서 점화지연, 화염 전파 속도 및 화학종 생성속도에 지배적인 영향을 미친다. Arrhenius 식의 3가지 변수를 모두 사용하여 반응속도를 개선하는 연구도 있지만[21], 일반적으로 많은 연구자[5,6]들은 선지수함수 인자()의 수정으로만 반응속도 개선을 수행한다. 이는 다른 인자들에 비해 선지수함수 인자의 수정은 반응 과정에 직관적인 영향을 미치기 때문이다[20].

3.3 연료 대체물 반응속도 개선

본 연구에서 사용된 기존 축소 화학반응 메커니즘의 고온 영역(1,000 K) 이상의 0D CVC 시뮬레이션 결과는 대부분 준수한 오차율이 나타났지만, NTC 및 저온 영역에서는 저온산화반응이 발생하여 오차율이 높게 나타나는 경향성을 보였다. 이러한 경향성은 앞서 언급한 메커니즘 축소로 발생한 점화지연 오차가 원인으로 판단되며, 오차율 감소를 위해 연료 대체 화학종의 반응속도 개선을 수행하였다.

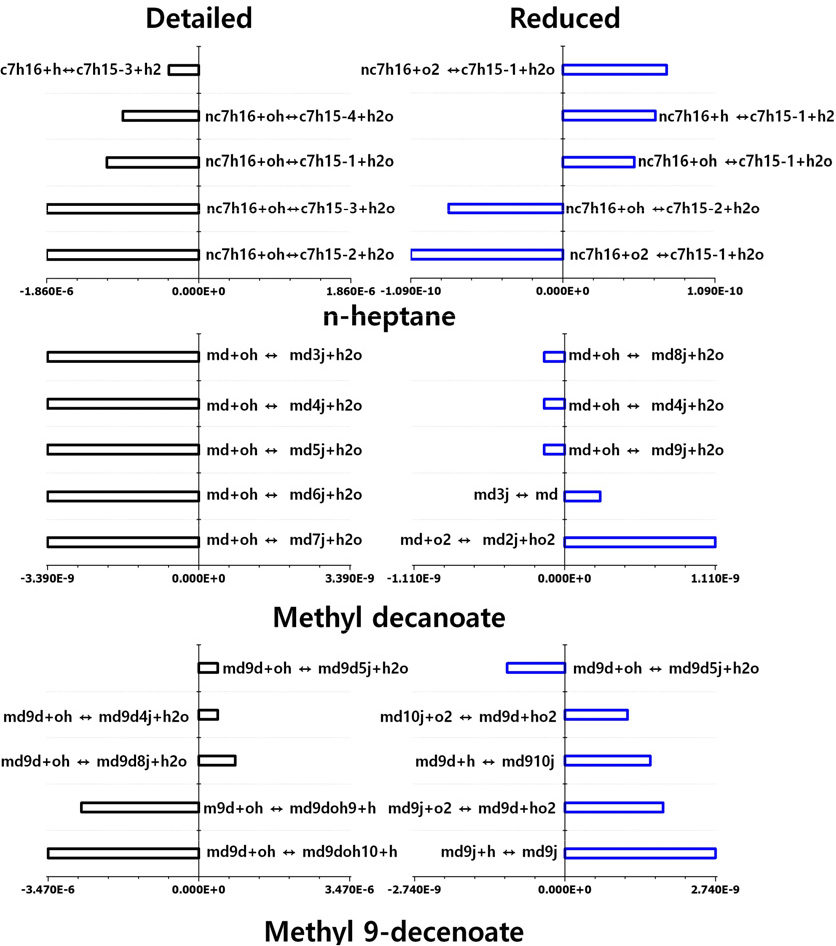

Fig. 5는 메커니즘 축소가 해석 결과에 미치는 영향을 분석하기 위해 상세 및 축소 화학반응 메커니즘의 연료 대체 화학종의 몰분율 변화를 Φ = 0.5, Tamb = 700 ~ 1,000 K 및 Pamb = 1 MPa 조건에서 해석한 결과를 그래프로 나타냈다.

시뮬레이션 결과, 분위기 온도가 저온(700 ~ 800 K)인 조건에서 내부 온도 상승이 두 번에 걸쳐 진행되는 현상이 나타났다. 이는 저온산화반응의 영향으로 판단된다. 또한, 축소 화학반응 메커니즘의 최고 온도가 상세 화학반응 메커니즘에 비해 낮게 나타나는 경향은 화학반응 메커니즘 축소 과정에서 제거된 화학종 및 반응식이 원인으로 판단된다.

Fig. 6은 Fig. 5에서 나타난 오차율 개선을 위해 수행한 상세 및 축소 화학반응 메커니즘의 연료 대체물의 반응경로 분석 결과를 나타낸다. 반응경로 분석을 통해 상세 및 축소 화학반응 메커니즘 간의 상이점을 보이는 반응식들의 생성률을 검토하여 중요 반응식을 선정한다.

선정된 반응식은 화학반응속도의 증감을 판단하기 위해 Fig. 5의 몰분율의 오차를 보고 판단하였다. 연료 몰분율의 감소는 연료 산화의 시작을 의미하며, (a)의 경우 상세 메커니즘에 비해 축소 메커니즘 몰분율이 늦게 감소하기 때문에 선지수함수 인자를 증가시켜 화학반응속도를 높여 연료 산화 시점을 앞당겨야 한다. 하지만 (b)의 경우 화학반응속도를 낮춰 연소 발생 시점을 지연해야 한다. 따라서, 본 연구에서는 Φ = 0.5 ~ 1.5, Tamb = 700 ~ 1,000 K 및 Pamb = 1 ~ 4 MPa인 분위기 조건에서 몰분율의 평균 오차를 계산하고, 선지수함수의 증감을 판단하여 Table 5와 같이 수정하였다.

Table 5.

Adjustment of pre-exponential factor of the key reaction for in fuel surrogates

| Key reaction | A-factor | |

| Original | Modified | |

| nc7h16+oh = c7h15‑1+h2o | 1.05E+10 | 7.00E+09 |

| nc7h16+oh = c7h15‑2+h2o | 4.70E+07 | 7.05E+07 |

| md+o2 = md2j+ho2 | 4.08E+11 | 3.40E+10 |

| md9d+oh = md9d8j+h2o | 2.76E+04 | 4.15E+04 |

3.4 라디칼 생성 및 소멸 반응속도 개선

기존 축소 메커니즘의 시뮬레이션 결과에서 나타난 NTC 및 저온 영역에 대한 오차가 상대적으로 크게 발생하는 이유로 OH(Hydroxyl) 및 CH2O(Formaldehyde) 라디칼이 원인으로 판단된다[22]. 라디칼의 발생 및 소멸은 연료 산화의 전조이며, 이를 통해 점화지연 시기의 예측이 가능하다. 따라서, 점화지연 오차를 개선하기 위해 3.3절과 같은 방법으로 라디칼과 관련된 선지수함수 인자의 수정을 Table 6과 같이 수행하였다.

Table 6.

Adjustment of pre-exponential factor of the key reaction for radicals

| Key reaction | A-factor | |

| Original | Modified | |

| ch2o+oh = hco+h2o | 7.82E+07 | 9.38E+07 |

| ho2+oh = h2o+o2 | 7.23E+13 | 8.68E+13 |

| h2o2(+M) = 2oh(+M) | 3.54E+15 | 2.36E+15 |

| c8h17oo+o2 = ic8ket21+oh | 1.74E+16 | 3.48E+16 |

3.5 NOx 생성 반응속도 개선

메커니즘 합성은 앞선 3.1절과 같이 NOx 배기 배출물 오차를 발생시킨다. 메커니즘 합성 과정에서 골격 메커니즘과 합성된 메커니즘(Merged mechanism)에 공통으로 포함된 화학종과 반응식은 골격 메커니즘의 화학반응 정보를 반영하지만, 추가된 화학종과 반응식은 합성 메커니즘의 화학반응 정보를 반영하기 때문에 추가된 화학종과 반응식의 화학반응 정보들은 골격 메커니즘에 최적화되어 있지 않기 때문에 오차가 발생한다.

NOx는 연료 대체물과 다르게 골격 메커니즘에 NOx와 관련된 화학종 및 반응식이 없기 때문에 Fig. 5와 같은 0D CVC 해석을 통한 NOx의 몰분율 비교는 불가능하다. 따라서, NOx의 반응속도 개선은 3D CFD의 NOx 생성량을 실험 데이터와 비교하여 개선을 수행한 선행 연구[23]와 같이 3D CFD 해석을 통해 최적화를 수행하였다. Table 7은 반응속도 최적화를 위해 선정된 NOx의 반응식과 수정된 선지수함수 인자를 나타낸다.

Table 7.

Adjustment of pre-exponential factor of the key reaction for the NOx formation

4. 결과 및 고찰

4.1 0D CVC 시뮬레이션 개선

기존 축소 메커니즘에서 발생한 NTC 및 저온 영역의 저온산화반응, 점화지연 및 배기 배출물의 오차 개선은 중요 화학종들의 반응경로 분석으로 선정된 반응식들의 반응속도를 개선하였다.

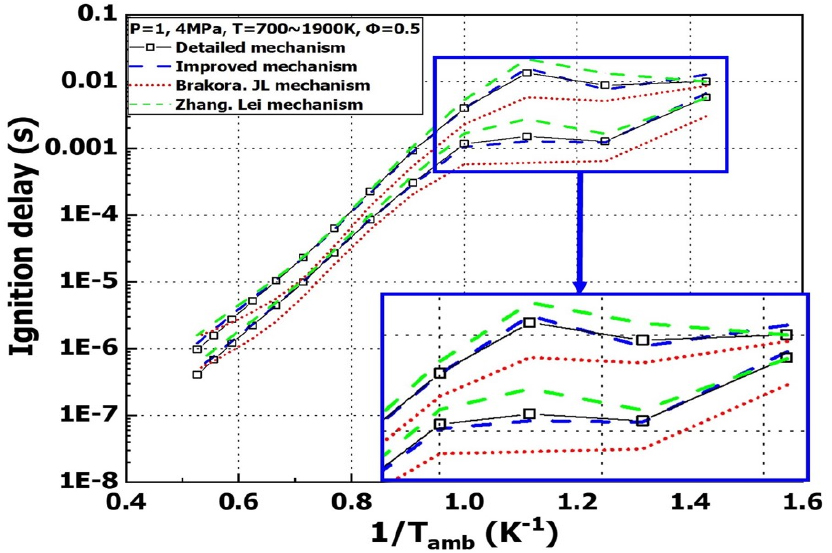

Fig. 7은 축소되지 않은 상세 메커니즘(Detailed mechanism), 축소된 축소 메커니즘(Reduced mechanism), A-factor가 수정된 개선 메커니즘(Improved mechanism)을 Pamb = 1 ~ 4 MPa, Tamb = 700 ~ 1,900 K 및 Φ = 0.5 조건에서 수행한 점화지연에 대한 해석 결과를 비교하여 나타냈다.

Fig. 7에서 700 ~ 1,000 K의 저온 영역에서는 축소 메커니즘 대비 개선 메커니즘의 오차가 감소하였지만, 1,500 ~ 1,900 K의 고온 영역에서는 개선 메커니즘의 오차가 축소 메커니즘보다 크게 발생하는 결과가 나타났다. 이는 저온 영역의 개선을 목표로 수행한 반응속도 수정으로 인해 고온 영역의 오차가 발생한 결과로 판단된다.

본 연구의 목표인 700 ~ 1,000 K의 저온 영역 오차는 평균 6% 감소하였으며, 700 ~ 1,900 K의 모든 온도 영역의 평균 오차를 계산한 Table 8에서는 고온 영역의 오차 발생으로 인해 평균 2%의 오차가 감소하였다.

Table 8.

Comparison of the average error rate for ignition delay (Tamb = 700 ~ 1,900 K)

4.2 3D 엔진 CFD 결과 및 고찰

4.2.1 실린더 내부 압력 및 열 방출률 개선

Fig. 8은 개선된 축소 화학반응 메커니즘의 크랭크 각도에 따른 열 방출률 및 실린더 내부 압력 변화에 대한 3D 엔진 시뮬레이션 해석 결과와 실험 데이터를 비교하였다.

개선된 메커니즘은 앞서 Fig. 3의 기존 메커니즘보다 열 방출률과 내부 압력의 최고점 시기가 0.5 deg. 만큼 단축되는 모습을 보였다. 이는 0D 시뮬레이션에서 수행된 저온 영역 오차율 감소로 인한 점화지연 시기 단축이 영향을 미치기 때문으로 판단된다.

기존 축소 메커니즘 대비 열 방출률의 최고점은 20J/deg. 정도 높게 나타났으며, 이는 앞서 3.4절에서 수행한 CH2O 및 OH 라디칼의 선지수함수 인자의 증가로 인해 화학반응속도가 증가하였기 때문에 기존 축소 메커니즘에 비해 같은 시간에 연료 산화가 더 많이 발생하여 열 방출률의 최고점이 증가한 것으로 판단된다[24].

4.2.2 배기 배출물 및 IMEP 개선

Fig. 9는 개선된 축소 화학반응 메커니즘의 IMEP 및 배기 배출물에 대한 3D 엔진 시뮬레이션 결과를 나타낸다. 시뮬레이션 결과, IMEP 및 CO 배출량 오차율은 기존의 Fig. 4와 비교하여 큰 차이가 발생하지 않았다. Fig. 4에서 가장 큰 오차율을 보인 NOx의 평균 오차율은 92%에서 14%로 78%의 오차율이 감소하였다.

이러한 결과는 선지수함수 인자의 수정을 통해 오차를 개선하는 방법은 다른 결과(CO, IMEP)에 미치는 영향은 미미하며, 목표(NOx) 결과의 오차를 효과적으로 개선할 수 있음을 나타낸다.

4.2.3 실린더 내부 조성 변화

Fig. 10은 축소 메커니즘과 개선된 메커니즘의 실린더 내부의 연료 대체물 및 OH 라디칼의 질량 분율 가시화 결과이다. 해석 결과, 연료 대체물의 질량 분율 분포는 큰 차이를 보였다. 이는 Fig. 8과 같이 개선된 메커니즘의 최대 열 방출률 시기가 축소 메커니즘보다 0.5 deg. 만큼 단축되어 연료의 산화가 진행되는 과정을 표현했기 때문으로 판단된다.

OH 라디칼의 질량 분율 분포는 연료의 연소가 종료되는 시점인 15 deg. 에서의 모습을 나타냈다. 전체적으로 유사한 분포도를 보였으나, 기존 축소 메커니즘의 질량 분율이 더 농후(Rich)하게 나타나는 결과를 보였다. 이는 선지수함수 인자의 수정으로 열 방출률의 최고점이 0.5 deg. 단축되어 먼저 산화가 발생한 개선된 메커니즘의 OH 라디칼이 먼저 소멸된 것으로 판단된다.

4.3 축소화 메커니즘 비교

본 연구에서 개선된 축소 메커니즘의 신뢰성 검증을 위해 본 연구에서 축소한 것과 동일한 LLNL의 상세 바이오디젤 메커니즘을 사용해 메커니즘 축소를 수행한 Brakora 등[13]과 Zhang 등[25]이 개발한 바이오디젤 축소 메커니즘의 0D CVC 해석 점화지연 결과를 Fig. 11과 같이 비교하였다. 비교 결과, 본 연구에서 개선된 메커니즘의 오차가 가장 낮게 나타났다.

Table 9는 Fig. 11에서 사용된 축소 메커니즘들의 화학종과 반응식의 개수를 나타낸다. 메커니즘 축소율이 높을수록 Fig. 11에서 오차가 크게 발생하는 모습을 나타낸다. 이러한 결과는 과도한 메커니즘 축소로 인해 오차가 크게 발생한 것이 원인으로 판단된다. 따라서 본 연구에서는 축소율과 오차 발생을 동시에 고려하여 메커니즘 축소를 수행하여 다른 연구자들의 축소 메커니즘 대비 정확도가 높게 나타나며, 연산 소모량은 95% 감소한 바이오디젤 축소 메커니즘을 개발하였다.

5. 결 론

본 연구는 기존 축소 화학반응 메커니즘의 문제점인 저온산화반응, 점화지연 및 배기 배출물의 오차를 개선하여 3-D CFD에 적합한 축소 화학반응 메커니즘 개발을 수행하였다. 0D CVC 시뮬레이션에서 선지수함수 인자의 수정을 통해 오차율 개선을 수행하였다. 연구를 통해 개선된 축소 화학반응 메커니즘의 3D 시뮬레이션을 통해 다음과 같은 결론을 얻었다.

1) 바이오디젤의 화학반응 메커니즘 축소 과정에서 반응식들이 상대적으로 집중된 저온 영역은 메커니즘 축소로 인한 저온산화반응이 동반되어 오차가 크게 발생하며, 이에 대한 저온 영역에서의 반응속도 개선이 필요하다.

2) Fig. 4와 Fig. 9의 NOx, IMEP 및 CO의 결과에서 선지수함수 인자를 수정한 NOx의 오차는 감소하였지만 IMEP 및 CO 결과에는 영향을 미치지 않는 결과를 보였다. 이는, 선지수함수 인자의 수정은 다른 결과에 미치는 영향이 적으며 목표 화학종의 오차 개선에 효율적임을 나타낸다.

3) 기존 축소 메커니즘에서 진행된 메커니즘 합성에서 최적화가 진행되지 않은 NOx는 평균 92%의 오차율이 나타났다. 최적화로 개선된 메커니즘의 NOx 오차율은 평균 14%로 나타났으며, 78%의 오차율이 메커니즘 최적화를 통해 감소하였다.

4) 연료 산화와 연관된 CH2O 및 OH 라디칼의 반응속도 최적화를 통해 3-D 시뮬레이션에서 개선된 메커니즘은 0.5 deg. 만큼 점화지연이 단축되었다. 0D CVC 시뮬레이션의 점화지연 오차는 평균적으로 2% 개선되었으며, 저온 영역에서의 오차는 평균 6% 개선되는 결과가 나타났다.

5) 본 연구에서는 메커니즘 축소 과정에서 발생하는 오차와 연산 소모량 감소를 동시에 고려하여 최적의 축소율을 갖는 바이오디젤 축소 메커니즘 개발을 목표로 연구하였다. 상세 메커니즘 대비 연산 소모량이 95% 감소하며, 다른 연구자들의 메커니즘보다 정확도가 높게 나타나는 검증된 바이오디젤 축소 메커니즘을 개발하였다.