1. 서 론

2. 연구방법

2.1 지배방정식

2.2 수치해석 모델

2.3 격자 의존성

2.4 수치해석 조건

3. 수치해석 결과

3.1 수치해석 결과 비교방법

3.2 보일러 연관 재질 변경에 따른 열효율 비교

3.3 보일러 연관 개수 변경에 따른 열효율 비교

3.4 보일러 연료 종류에 따른 열효율 비교

4. 결 론

기 호 설 명

: Contact area in the tube

: Specific heat of water

: LMTD

: Thermal efficiency

: Circulating water amount

: Fuel consumption

: Low calorific value

: Total heat dissipation

: Total heat intake

: Return water temperature

: Heating outlet temperature

: Total heat transfer coefficient

1. 서 론

환경오염이 심해지며 따라 온실가스의 감축과 화석연료에서 신재생 에너지로의 변환을 목표로 하는 교토의정서(1997), 파리협정(2015), 2050 탄소중립 추진전략(2020) 등의 환경과 관련한 규제들이 발표되었다[1,2]. 이에 따라, 산업용 열기기의 고효율 및 공해 저감에 관한 연구가 대두되고 있다. 특히, 산업용 보일러는 가정용 온수 공급, 산업 공정용 증기 생성, 발전용 증기 터빈 등 다양한 분야로의 적용이 가능하다. 또한, 산업에너지 소비량의 40% 이상을 소모하는 최대 에너지 다소비 기기이며 고효율 및 저공해 기술 확보가 필요한 실정이다.

산업용 보일러 중 대표적으로 많이 활용되는 노통연관보일러는 노통(Furnace)과 연관(Tube)을 결합한 보일러이다. 버너를 통해 공기와 연료의 주입이 이뤄져 연소과정이 진행되고, 이러한 과정을 통해 발생한 열에너지는 노통과 연관을 따라 이동하며 연도를 통해 빠져나가는 구조를 가진다. 이 과정에서 노통과 연관에서 열전달이 발생하며, 화석연료를 주 연료로 사용하기 때문에 질소산화물(NOx). 이산화탄소(CO2), 일산화탄소(CO), 휘발성 유기화합물(Volatile Organic Compounds, VOCs) 등의 대기오염물질이 배출된다. 이 중 질소산화물은 인체에 유해할 뿐 아니라, 광화학 스모그 유발, 산성비를 유발하는 등 큰 피해를 초래한다.

이와 같은 공해 물질 저감을 위한 탈질기술은 연소과정에서 발생하는 질소산화물의 농도를 낮추는 연소제어 기법과 배출된 질소산화물을 저감하는 후처리기술인 선택적 촉매환원 기법(SCR, Selective Catalytic Reduction), 선택적 무촉매 환원 기법(SNCR, Selective Non-Catalytic Reduction)으로 구분된다. 국내 수도권 대기 환경 개선 관련 특별법에서 명시한 최적 기술은 저녹스 버너(Low-NOx Burner), 선택적 촉매환원장치, 선택적 무촉매환원장치가 가장 보편적으로 적용되고 있다[3]. 저녹스 버너는 연소영역에서 산소농도와 화염의 온도를 낮춰 NOx의 발생을 저감하는 기술이다. 1970년대부터 개발이 진행되어 현재는 질소산화물이 약 100~120 ppm 정도의 배출농도를 보이는 일반 버너와 비교했을 때 약 90%의 저감효과를 보이며, 배출농도를 10 pmm 이하로 유지하는 성능을 보인다[4]. 하지만 현재 산업용 보일러의 경우, 저녹스 버너 기술이 공해물질 저감에 유일한 대안으로 적용되고, 보일러 구조 변경에 따른 열효율 향상에 의한 연료 사용 저감 방안에 관해서 국내 연구가 부족한 실정이다[4].

따라서, 본 연구에서는 보일러 내 포화수, 연소 가스와의 동일 열교환 면적을 가진 서로 다른 개수의 연관으로 구성된 보일러에서의 노통과 연관에서의 열전달률 및 보일러의 열효율을 확인하였다. 또한, 상용 보일러 연관으로 사용되는 다양한 재질의 적용과 연료의 연소에 따른 노통과 연관에서의 열전달률 및 보일러 열효율을 비교했다. 이를 통해 최적의 열효율 향상 방안을 연구하고, 이에 따른 연비 개선을 통한 배기 배출물 감소를 목적으로 연구를 수행하였다.

2. 연구방법

2.1 지배방정식

2.1.1 연속 방정식(Continuity equation)

보일러 내부유동은 3차원 정상상태, 비압축성의 난류 유동으로 가정하였으며, 유체의 질량과 운동량 및 에너지 방정식을 적용하였다. 식 (1), (2), (3)은 질량 보존 방정식(Mass conservation equation)과 운동량 보존 방정식(Momentum conservation equation)을 나타내며, 은 질량의 생성 또는 소멸, 는 외부 힘의 벡터, 그리고 𝜏와 𝛿는 각각 전단응력과 경계층의 두께를 의미한다. 식 (4), (5)는 에너지 보존 방정식(Energy conservation equation)을 나타내며, 는 열전도율, 는 열유속 벡터, 는 소스항, 그리고 는 열생성률을 의미한다.

2.1.2 SST(Shear Stress Transport) k-ω 난류모델

유동의 박리와 경계층이 있는 유동에서 벽면 열전달 예측에 효과적인 SST k-ω 난류 모델을 적용하였다[5]. k는 난류 운동에너지(Turbulence kinetic energy)를 말하고, ω는 난류 운동에너지 소산율(Dissipation)을 나타낸다. 이는 수송 방정식(Transport equation)에 의해 계산되며, 식 (6), (7), (8), (9), (10)과 같이 정의할 수 있다. 는 평균 속도 기울기에 의해 생성된 난류 운동에너지, 는 ω의 생성을 의미하며, 와 는 각각 와 𝜔의 유효 확산도, 와 는 난류로 인한 와 𝜔의 소산, 는 교차확산항, 와 는 소스항을 의미한다. 이때 와 는 각각 와 𝜔에 대한 프란틀 수(Prandtl number)이다.

2.1.3 복사전달 방정식(Radiative transfer equation)

연료의 연소에 의해 생성되는 열에너지가 유동의 흐름에 따라 열전달이 발생하게 된다. 열전달은 고체 영역인 노통과 연관을 통해 유체 영역인 연소가스에서 포화수로 진행되는데, 이때 발생하는 열전달을 모사하기 위하여 식 (11)과 같이 복사전달 방정식을 적용하였다[6]. , , 는 각각 위치벡터, 방향벡터, 산란 방향 벡터를 나타내며, 는 광경로(Path length), 𝛼는 흡수 계수(Absorption coefficient), 은 굴절률, 는 산란 계수(Scattering coefficient)를 나타낸다. 또한 는 복사강도, 𝛷는 위상각, 는 입체각을 의미한다.

2.2 수치해석 모델

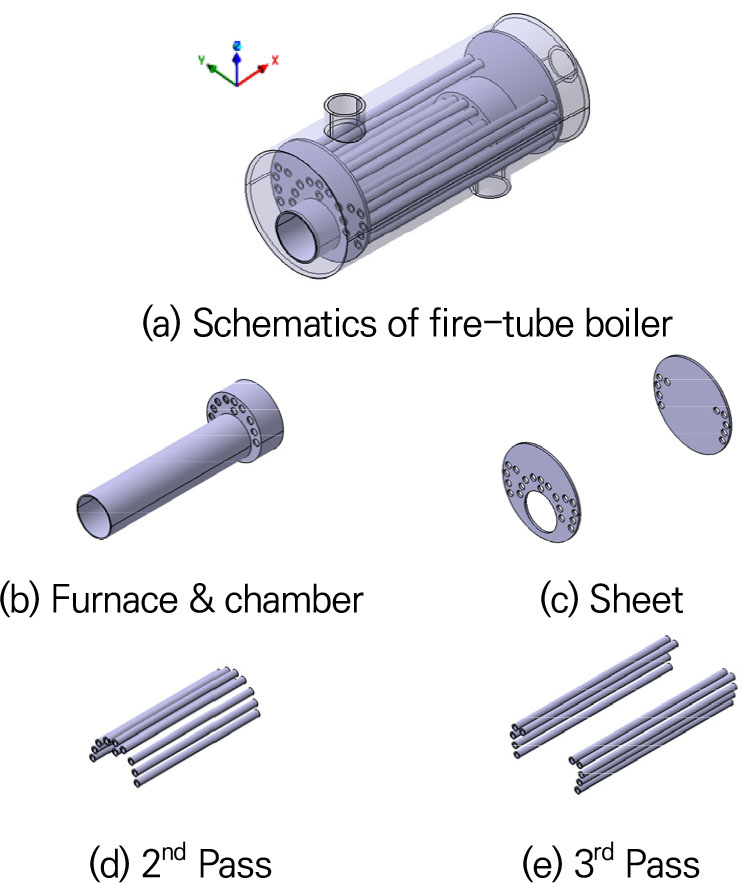

본 연구에 적용한 보일러의 형상은 Amol 등이 진행한 실제 노통연관보일러의 구간별 온도변화 추이를 비교한 연구[7]와 Shahmir 가 진행한 ASME SA-178 grade-A (Carbon steel) 재질의 연관을 적용한 3 Pass 노통연관보일러의 열효율에 관한 선행연구[8]를 참고하여 형상을 제작하였으며 이에 적용한 자세한 치수와 형상은 Table 1 및 Fig. 1과 같다. 보일러의 형상은 크게 보일러 전체 형상을 결정하는 Main shell과 연소가스가 통과하는 Furnace와 Tube, 그리고 이를 Main shell 내부에 고정하고, 포화수와 연소가스를 분리하는 Sheet, 마지막으로 노통과 2nd Pass를 연결하는 Chamber로 구성된다.

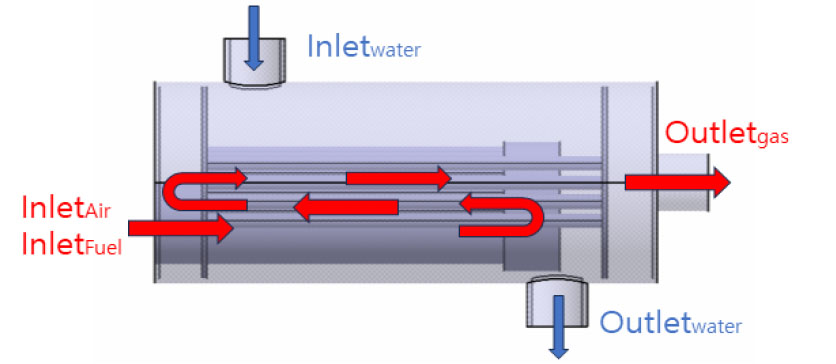

노통 입구의 버너에서 발생한 연소가스는 Fig. 2와 같이 Furnace, Chamber, 2nd Pass, 1st Smoke box, 3rd Pass, 2nd Smoke box 순으로 통과하며 외부로 배출된다. 보일러를 수치해석에 적용하기 위해 보일러 내 유체영역을 추출하여 수치해석에 적용하였다. 이는 Furnace, Chamber, Tube 그리고 Smoke box를 통과하는 Gas flow zone과 Main shell을 통해 유입되어 Sheet, Tube, Furnace 그리고 Chamber에 의해 Gas flow zone과 구분되는 Water Flow zone으로 구성했다. 또한, Main shell을 제외한 고체영역인 Tube와 Furnace & Sheet를 수치해석에 적용하여 유체영역과 고체영역 사이에 발생하는 열전달을 모사하였다. 연료와 공기의 유입이 이뤄지고 연소과정이 시작하는 버너는 별도의 형상을 적용하지 않고, Gas flow zone의 노통 유입부에 적용하여 공기와 연료의 주입을 모사하였다. 연료의 유입구는 직경 10 mm, 공기의 유입구는 안쪽 직경과 바깥쪽 직경을 각각 20 mm, 30 mm로 적용하여 Gas flow domain의 내부로 5 mm 유입되는 형상으로 적용하였다.

Table 1.

Numerical specification of modeling

2.3 격자 의존성

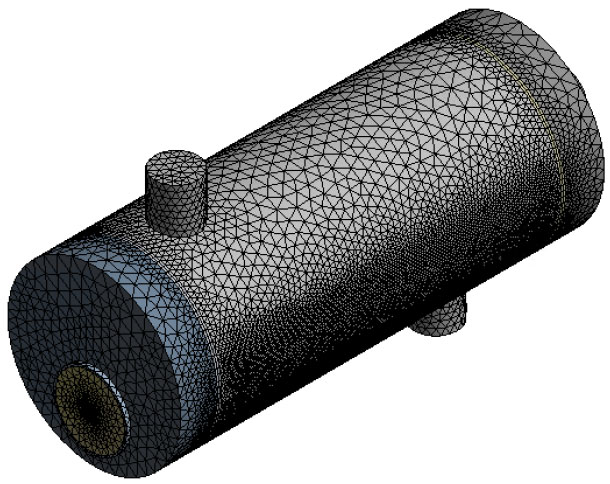

수치해석을 진행하기에 앞서 격자는 Tetrahedron 격자계로 적용하여 Fig. 3와 같이 형성하였다. 하지만, 격자를 형성하는 과정에서 유체 및 고체 영역의 도메인 크기 차이로 인해 접촉하는 격자 설정 조건이 해석 결과에 영향을 끼치는 것을 확인하였다. 이에 연구 적용에 적합한 격자 조건을 찾기 위하여 격자 크기에 따른 수치해석 결과의 경향성을 확인하고, 신뢰성을 확인하기 위하여 Grid dependency를 진행하였다.

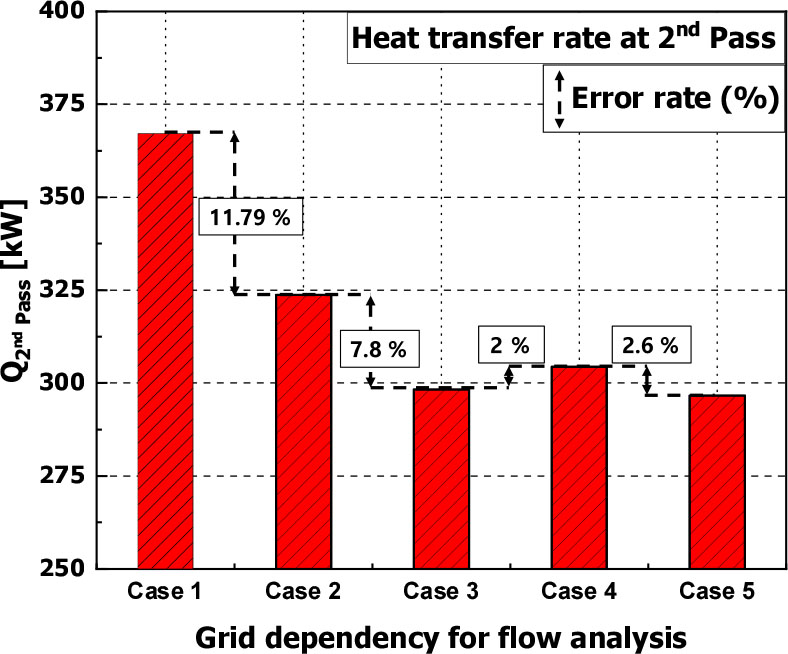

모든 Case에 대하여 고체영역인 Furnace & Sheet, Tube에 각각 2.5 mm, 0.5 mm의 격자 크기를 적용하였다. 유동영역인 Gas flow zone의 경우, Tube 내 연소가스와 Furnace, Smoke box 내 연소가스를 분리하여 격자를 형성하였고, Tube 내 연소가스는 2.5 mm의 격자 크기를 적용하였다. 격자의존성은 Furnace와 Smoke box 내부의 Gas flow zone, Water flow zone의 격자 크기를 변경하며 진행하였으며, Case 1부터 Case 5까지 각각 2.5 mm, 5 mm, 10 mm, 15 mm, 20 mm를 적용하며 수치해석을 진행하였다. 수치해석 결과를 기반으로 2nd Pass에서의 열전달률(Q)를 기준으로 비교하였으며, Fig. 4에서 나타내는 바와 같이 Case 3가 Q = 298.27 kW의 열전달률을 보였다. 이는 Q = 323.75 kW의 결과를 나타내는 Case 2, Q = 199 kW의 결과를 나타내는 Case 4와 비교했을 때, 각각 7.8%, 2.0%의 열전달률 결과에 대한 오차율을 보였다. Case 1, 2에서의 수치해석 결과와 비교하여 Case 3~5에서 2nd Pass에서의 Q의 오차율이 3% 미만으로 경향성을 보이는 것을 확인했다. 이를 근거로 Orthogonal quality minimum 값을 비교하여 0.23으로 가장 큰 값을 가지는 Case 3을 수치해석에 적합한 격자 크기로 선정하여 연구를 진행했다.

2.4 수치해석 조건

수치해석 진행에 있어 작동 유체는 공기(O2)와 LNG와 LFG 가스의 주성분인 Methane gas(CH4), LPG 가스의 주성분인 Propane gas(C3H8)로 선정하였다. 보일러로 유입되는 포화수는 Liquid 상태의 H2O를 적용하였으며, 연료와 공기, 포화수의 온도는 상온인 300 K으로 적용하였다. 연관의 재질은 상용 보일러 연관의 재질로 사용되는 SS 304(Stainless Steel), ASTM a106 grade-b(Carbon Steel), 그리고 C70600(Copper Nickel)을 적용하였다. 수치해석에 적용한 작동유체의 수치해석 조건과 재질별 물성치는 Table 2과 같이 정리하였다[9,10,11].

Table 2.

Numerical analysis conditions

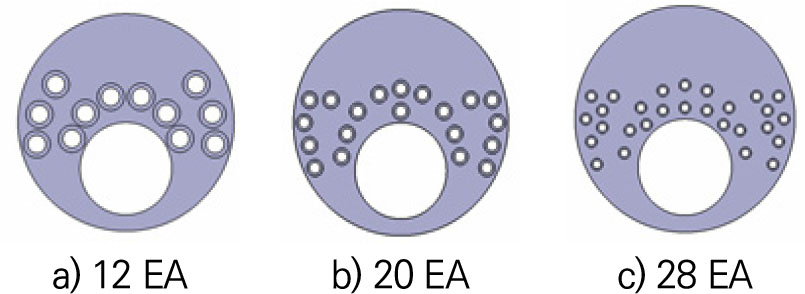

연관의 두께와 개수에 따른 보일러의 열효율 비교를 위해 20 EA의 연관을 가지는 보일러 형상을 기준으로 작동 유체와의 접촉 면적이 동일한 12 EA와 28 EA의 연관을 가진 보일러 형상을 수치해석에 적용하였다. 자세한 형상과 치수는 Fig. 5, Table 3과 같다.

Table 3.

Specification of tubes according to number of tubes

연료 종류에 따른 열효율 비교를 위해 수치해석에 적용한 연료는 LNG, LFG, LPG이며 LNG와 LFG는 메탄가스(CH4), LPG는 프로판 가스(C3H8)가 주성분인 연료이다. 수치해석에 적용한 각 연료와 공기별 몰 비율을 Table 4와 같이 적용하였다[12]. 각 연료의 주성분인 CH4, C3H8 성분에 대한 연료별 공연비를 Table 5와 같이 적용하여 연료와 공기의 주입량을 설정하였다[13].

3. 수치해석 결과

3.1 수치해석 결과 비교방법

각 케이스별 수치해석 결과를 기반으로 식 (12)를 활용하여 보일러의 열효율(η)을 구하고, 이를 활용하여 성능 차이를 판단하였다[14]. 은 총 방출열량, 는 순환수량(kg/h), 는 물의 비열(kcal/kg⦁K), 난방출구 와 환수 의 평균온도 차(K)가 고려되었으며, 총 흡입열량 는 연료의 저위발열량 (kcal/kg) 및 연료소비량 (kg/h)이 고려되어 열효율이 산출되었다. Table 6은 각 연료별 저위발열량()이며, 이를 근거로 보일러 열효율 공식에 적용하였다[15].

보일러 열효율 공식 이외에도 대수평균온도차(LMTD, Log Mean Temperature Difference)를 적용하여 연관을 통한 열교환 성능을 계산하였다[16]. 대수평균온도차는 에너지 보존 법칙에 따라 검사 체적 내의 에너지 보존법칙이 이뤄진다는 가정하에 다음 식 (13), (14), (15)과 같이 나타낼 수 있다.

여기서, Q는 열전달률(W), U는 총열전달계수(), 그리고 이 대수평균온도차를 의미한다. 대수평균온도차는 평행류와 대향류에 따라 , 가 다르게 적용되지만, 기본적인 형태는 식 (16)과 같다.

평행류의 경우, 고온과 저온의 유체가 같은 방향으로 유입되고 배출되는 형태이며, 은 식 (17), (18), (19)을 통해 구한다.

대향류와 반대로 평행류의 경우, 고온과 저온의 유체가 반대 방향으로 유입되고 배출되는 형태이고, 은 식 (20), (21), (22)을 통해 구한다.

본 연구에 적용한 보일러의 구조는 Chamber와 Smoke box를 기준으로 평행류와 대향류가 모두 존재하는 구조이기에 Furnace 구간, 2nd Pass 구간, 3rd Pass 구간에 대하여 대수평균온도차와 Q를 계산하였다. 각 구간에 대한 Th,in과 Th,out을 측정할 때, Furnace 구간에서는 연소가 시작되고 발생하는 최대 온도를 Th,in으로 설정하였고 Furnace의 직선 구간이 끝나는 면에서의 평균온도를 Th,out으로 지정했다. 2nd Pass, 3rd Pass 구간은 각 연관 내 연소가스의 입출구면의 평균온도를 Th,in, Th,out으로 지정하여 계산하였다.

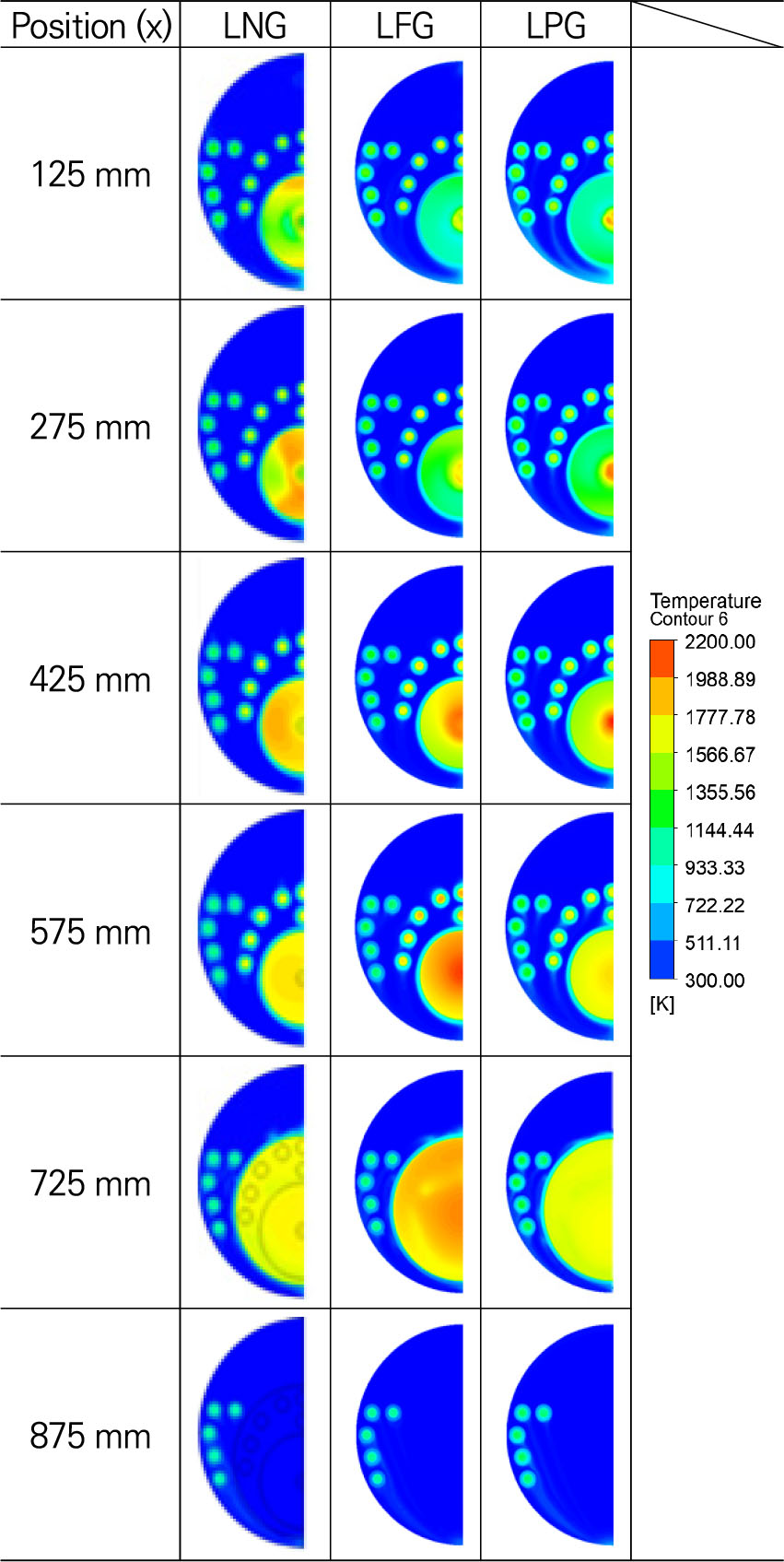

또한, 연관을 통해 연소가스에서 포화수로의 열전달을 확인하기 위하여 YZ Plane을 125 mm ~ 875 mm 구간을 150 mm 간격으로 설정하여 X - Direction으로의 유동 중 발생하는 온도 변화를 확인하였다.

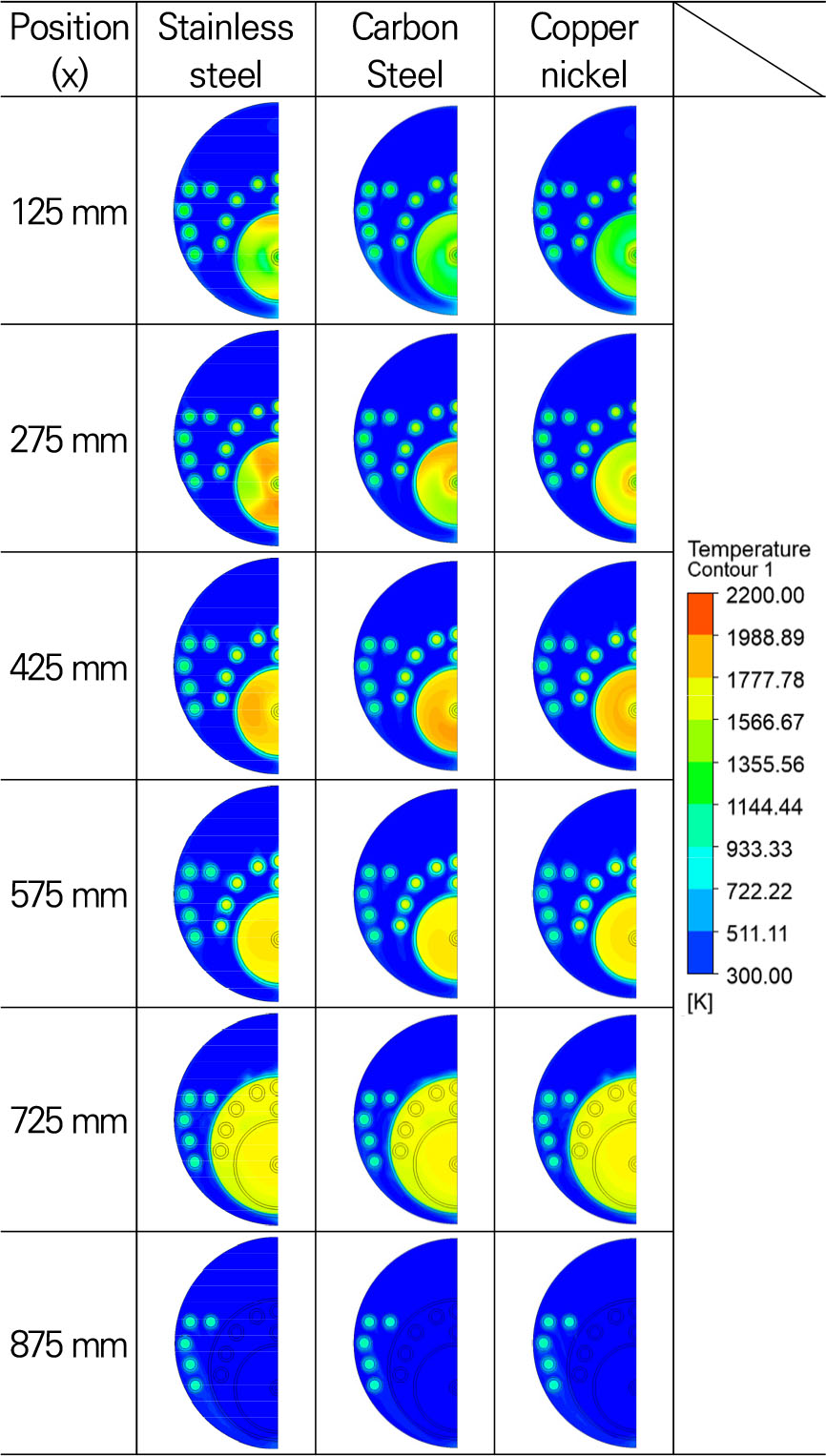

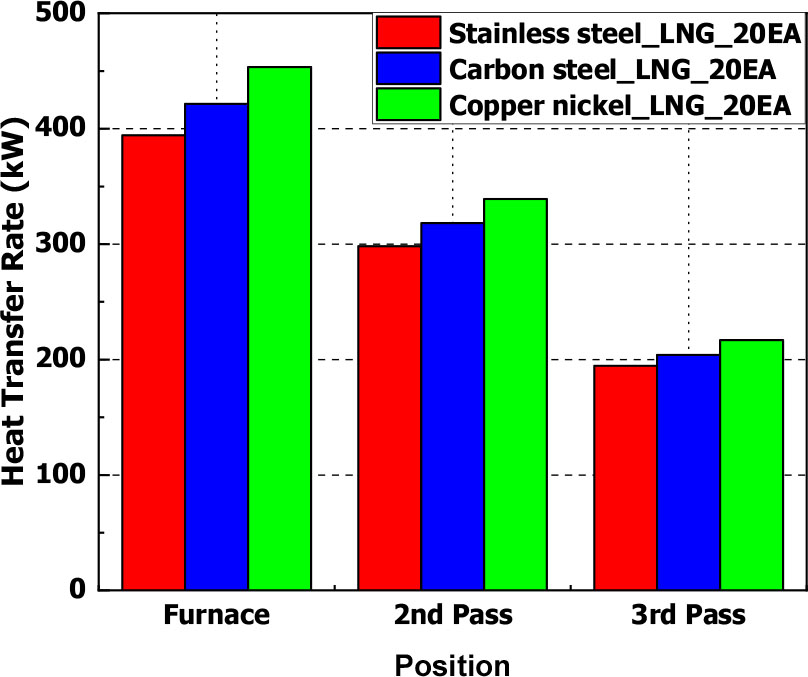

3.2 보일러 연관 재질 변경에 따른 열효율 비교

연관의 재질에 따른 열효율 비교를 위하여 각각 Stainless steel 304(stainless steel), ASTM a106 grade-b(carbon steel), Copper nickel C70600(copper)로 다르게 적용하였고, 연료는 LNG, 연관의 개수는 20 EA로 모두 동일하게 적용하였다. Fig. 6은 각 구간에 따른 온도변화를 보여주며, 연소 후 발생하는 Gas flow zone에서의 온도는 세 가지 재질에 대해서 최대 20 K 차이를 보였다. 또한, 각 재질에 따른 보일러의 열효율을 정리한 Table 7을 기반으로 Carbon steel 재질을 적용했을 때, 가장 높은 열효율을 가지는 것을 확인하였다. 그리고, Stainless steel 재질과 비교하여 5.8%, Copper nickel 재질과 비교하여 7.4%의 열효율 차이를 보였다. 세 가지 재질에 의한 구간별 Q 차이를 비교한 결과, Fig. 7과 같이 Furnace에서는 Copper nickel 재질 연관에서의 Q가 Stainless steel, Carbon steel과 비교하여 각각 14%, 7% 높았으며 2nd Pass에서는 12%, 6% 높았고, 마지막으로 3rd Pass에서는 10%, 6% 높은 것을 확인하였다. 이는 Carbon steel 재질이 51(W/m⦁K)으로 세 가지 재질 중 가장 높은 열전도율을 가지며, 이러한 재질의 물질 특성으로 인하여 세 가지 재질 중 보일러의 열효율이 가장 높은 경향을 보이는 것으로 파악된다.

Table 7.

Thermal efficiency according to material of tube

| Stainless steel | Carbon steel | Copper nickel | |

| Tw,i (K) | 300 | ||

| Tw,o (K) | 339.24 | 341.65 | 338.58 |

| η (%) | 33.78 | 35.86 | 33.21 |

3.3 보일러 연관 개수 변경에 따른 열효율 비교

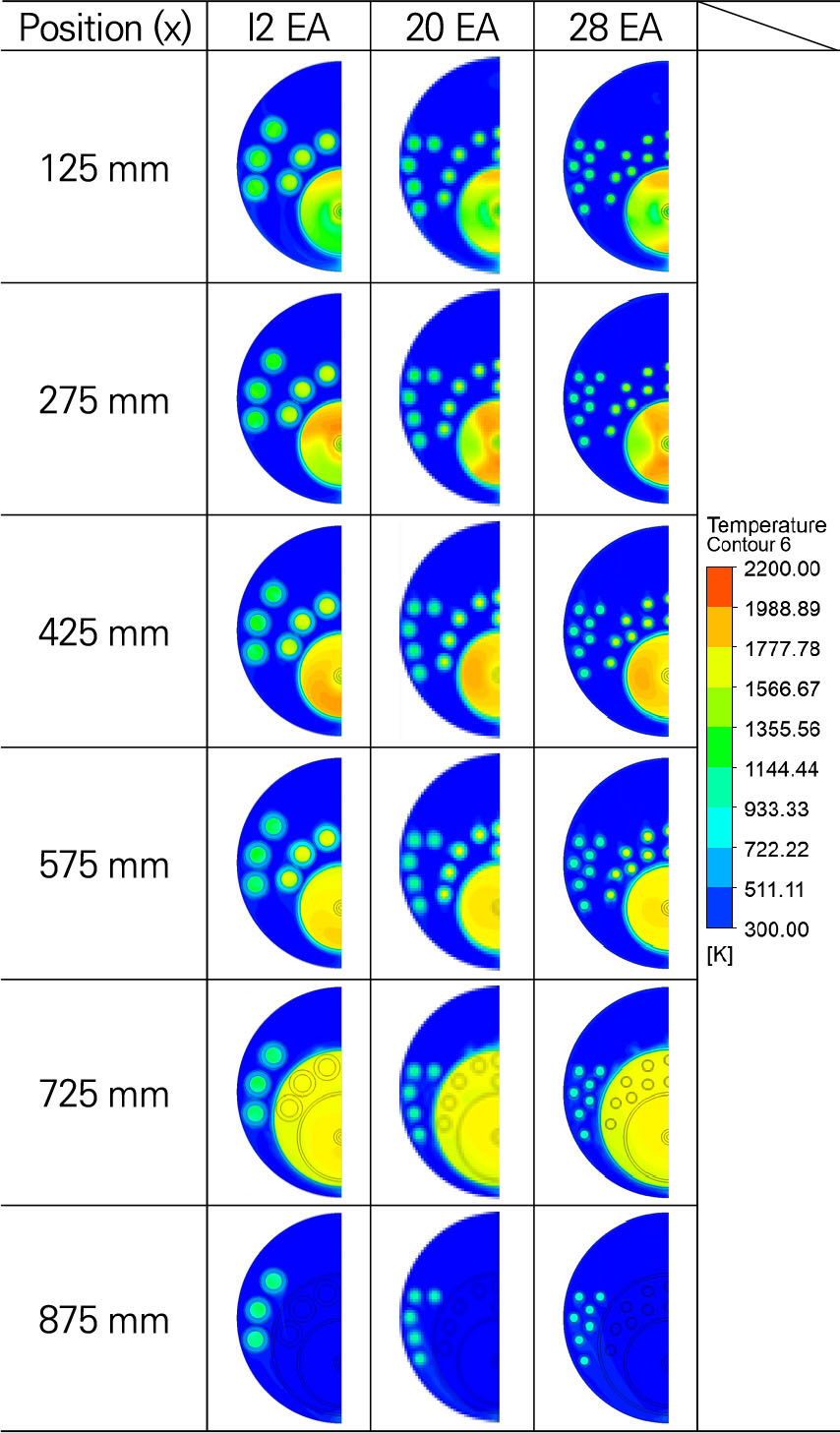

보일러 연관 개수 변경에 따른 수치해석은 Stainless steel 재질의 연관, LNG 연료의 연소를 적용하여 진행하였다. 연관의 개수는 동일한 열교환 면적을 가지는 조건으로 12 EA, 20 EA, 28 EA로 적용하였다. 이에 따른 구간별 온도변화를 Fig. 8과 같이 표현하였고, 포화수의 환수온도와 배출온도를 토대로 보일러 열효율을 Table 8과 같이 계산하였다.

Table 8.

Thermal efficiency according to number of tube

| 12 EA | 20 EA | 28 EA | |

| Tw,i (K) | 300 | ||

| Tw,o (K) | 333.81 | 339.24 | 340.40 |

| η (%) | 29.11 | 33.78 | 34.78 |

연관 개수가 28 EA일 때, 약 34.78%의 열효율을 보이며 3가지 Case의 수치해석 결과 중 최대 열효율을 보였다. 12 EA를 적용한 Case 1이 약 29.11%의 열효율을 보이며 최소 열효율을 가지는 결과를 보였다. 이는 약 5.6%의 열효율 차이를 보이며 연관의 개수가 연관의 재질보다 보일러의 열효율에 유의미한 영향을 보이는 것을 확인했다. Furnace를 통과한 연소가스의 온도는 약 1,980 K으로 세 가지 케이스 모두 유사한 결과를 보였다. 그러나 2nd Pass를 통과하는 연소가스는 연관 입출구의 온도 차가 12 EA, 20 EA, 28 EA의 순서로 각각 257.96 K, 349.95 K, 420.51 K의 온도가 감소하였다. 그리고, 3rd Pass를 통과하는 연소가스의 온도는 동일한 연관 개수 순서로 238.6 K, 275.93 K, 311.54 K이 감소하였다. 또한, 28 EA 조건에서 방출되는 연소가스의 온도가 854.79 K으로 1,066.3 K, 948.79 K인 12 EA, 20 EA와 비교하여 가장 낮았다.

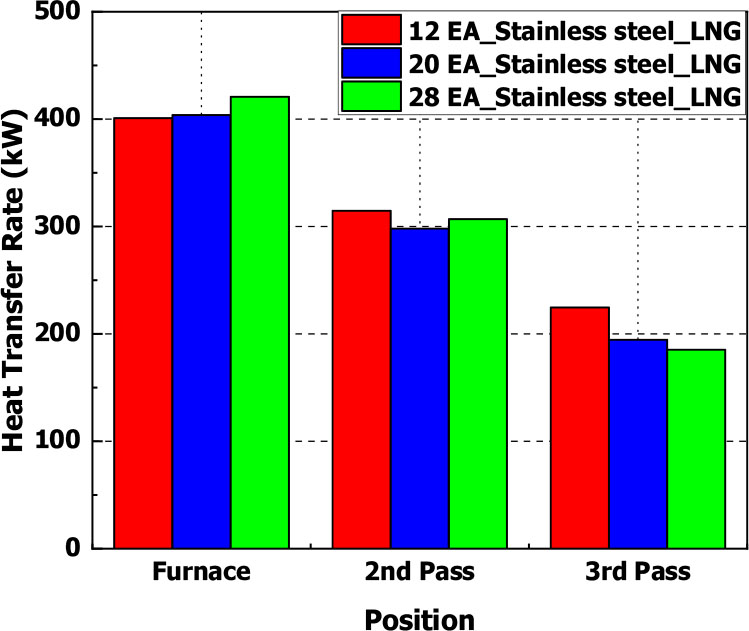

구간에 따른 Q를 비교한 결과, Fig. 9와 같이 Furnace에서는 28 EA가 12 EA와 20 EA에 비해 2%, 3.7% 높은 Q를 보였다. 하지만, 2nd Pass를 지나 3rd Pass에 접어들어 12 EA가 20 EA, 28 EA와 비교하여 9%, 18%의 Q 차이를 보이며 가장 높은 열전달율을 보였다. 이는 연관 개수로 인한 유로 면적 감소와 유속 차이로 발생한 결과로 보여진다. 연관 개수에 따른 유로의 총 단면적은 12 EA가 0.01 m2, 20 EA가 0.006 m2, 그리고 28 EA가 0.004 m2로 연관의 개수가 증가함에 따라 유로 면적은 감소하였으며, 이에 따른 성능을 평가하기 위해 2nd Pass와 3rd Pass의 출구에서의 연소가스 온도를 비교하였다.

2nd Pass 출구에서, 28 EA 조건이 12 EA, 20 EA 조건과 비교하여 각각 159.97 K, 72.6 K 낮은 온도를 보였다. 3rd Pass 출구에서도, 28 EA 조건에서 12 EA, 20 EA 조건과 비교하여 각각 211.51 K, 94 K 낮은 온도를 보이며, 28 EA 조건에서 가장 큰 연소가스의 온도 감소를 보였다. 이는 3rd Pass 출구에서 28 EA 조건의 유속이 다른 두 조건과 비교하여 최대 40.38 m/s 낮게 나타나며, 이로 인한 열교환 시간의 차이에 기인한 것으로 파악된다.

3.4 보일러 연료 종류에 따른 열효율 비교

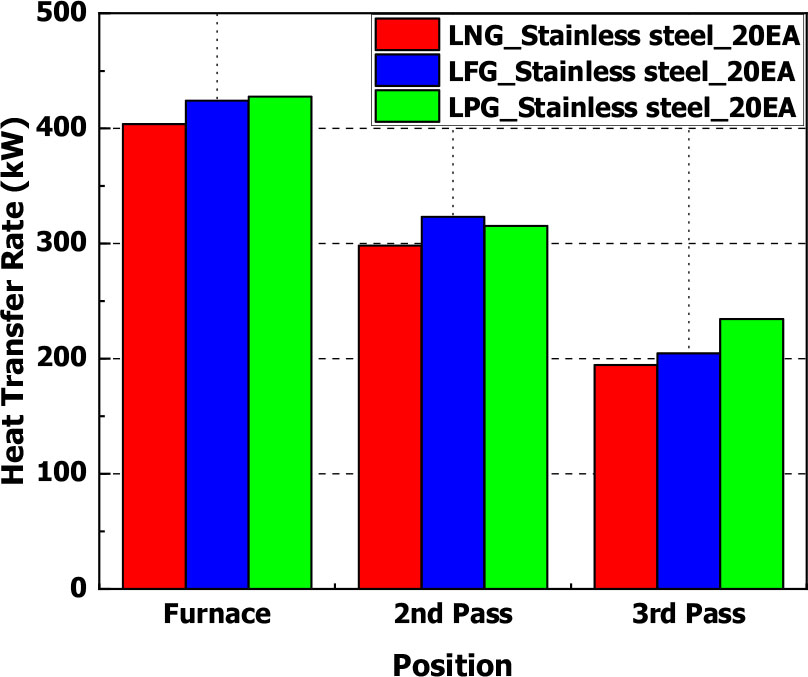

보일러 연료 종류에 따른 수치해석은 각각 LNG, LFG, LPG를 적용하여 진행하였다. 연료의 종류를 제외한 연관의 재질, 개수는 Stainless steel, 20 EA로 모두 동일하게 적용하였으며, 이에 따라 Fig. 10으로 구간별 온도변화를 표현하였다. 연료 종류에 따른 포화수의 환수온도 및 배출온도를 토대로 보일러 열효율을 Table 9로 정리하였다. LFG를 연소시켰을 때, 약 55.39%의 열효율을 보이며 3가지 Case의 수치해석 결과 중 가장 높은 열효율을 보였다. 또한, LNG를 연소시킨 Case 1이 33.78%의 열효율을 보이며 가장 낮은 열효율을 가지며 최대 21.6%의 열효율 차이가 발생함을 확인할 수 있었다. 하지만 보일러 열효율과 다르게 포화수 배출온도는 LPG를 적용했을 때 가장 높은 것을 확인할 수 있었는데, 이는 LFG 연료가 LPG 연료와 비교하여 식 (12)에 적용되는 저위발열량이 약 33% 낮은 수치를 지니기 때문에 발생한 결과임을 확인하였다. 이를 통하여 연료의 종류가 보일러의 열효율에 가장 큰 영향을 미치며, 그 중 연료 저위발열량이 보일러 열효율에 유의미한 영향을 미치는 인자임을 확인하였다. CH4를 주성분으로 하는 LNG, LFG와 C3H8를 주성분으로 하는 LPG 연료에 각각의 공연비를 적용하여 연소시킬 경우, 이론 공연비에 따른 각 연료의 연소열은 1,013 BTU/ft3, 2,590 BTU/ft3이다. 이를 근거로 연소가 발생한 Furnace와 연소 가스 배출구에서의 온도를 확인하였으며, 이는 Table 10으로 정리하였다. LPG 연료의 연소에서 온도는 최대 2,208 K까지 상승했으며, LNG 연료의 연소에서 최대 1,983 K까지 온도가 상승하며 발열량 측면에서 LPG의 사용이 더 효율이 높은 것을 확인할 수 있었다. 하지만, 동일한 양의 산화제를 적용한 LFG를 LNG와 비교했을 때, LFG의 연소 또한 최대 2,120 K의 온도를 보이며 높은 효율을 보였다.

Table 9.

Thermal efficiency according to fuel

| LNG | LFG | LPG | |

| Tw ,i (K) | 300 | ||

| Tw, o (K) | 339.24 | 340.38 | 356.75 |

| η (%) | 33.78 | 55.39 | 52.19 |

Table 10.

Temperature of gas inlet & outlet

| LNG | LFG | LPG | |

| Tg, i (K) | 1,982.75 | 2,120.84 | 2,207.83 |

| Tg, o (K) | 919.83 | 945.47 | 1,241.26 |

보일러의 열효율과는 별개로 구간별 Q를 정리한 Fig. 11에서 나타낸 바와 같이, Case 3가 Case 1, Case 2에 비해 모든 구간별 Q가 가장 높은 것을 확인할 수 있었다. 이를 통해 열전달률과 연료의 저위발열량도 보일러의 열효율을 결정하는데 중요한 영향을 미치는 인자임을 파악하였다. 이를 근거로 프로판 가스의 화학종 변경에 의한 저위발열량 저감을 통해 높은 열효율을 도출할 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 3 Pass 노통연관보일러의 연관 재질 및 개수 변경, 연료에 따른 열효율 비교 분석을 진행하였고, 이에 따라 다음과 같은 결론을 얻었다.

1) 노통연관보일러 내부 연관 재질의 변경에 의한 열효율 차이는 미미하게 나타났으며, 추가로 진행한 대수평균온도차를 활용한 구간별 열교환 차이에서 Copper nickel 재질을 적용한 보일러의 구간별 Q가 가장 높은 것을 확인하였다.

2) 28 EA의 연관을 가졌을 때, 약 34.78%의 열효율을 보이며 약 29.11%의 열효율을 보이는 12 EA 연관과 비교하여 약 5.6%의 열효율 차이를 보였다. 이를 통해 연관의 개수 차이가 보일러의 열효율 차이에 유의미한 영향을 주는 인자임을 확인하였다.

3) LFG 연료를 연소시켰을 때, 약 55.39%의 열효율을 보이며 약 33.78%의 열효율을 보이는 LNG 연소 모델과 비교하여 약 21.6%의 열효율 차이를 보였다. 이를 통해 연료의 종류가 보일러의 열효율에 가장 큰 영향을 미치는 인자인 것을 확인하였으며. 이를 통해 연료의 저위발열량 차이가 보일러의 열효율에 가장 큰 영향을 미치는 인자임을 확인하였다.