1. 서 론

2. 수치해석 방법

2.1 모델 형상 및 격자 선정

2.2 경계조건

2.3 수치해석 모델

3. 결과 및 논의

3.1 혼소율 별 비혼합도(Unmixedness) 비교

3.2 혼소율 별 속도(Velocity) 비교

3.3 혼소율 별 온도(Temperature) 비교

3.4 혼소율 별 OH 농도 비교

3.5 혼소율 별 배출가스 비교

4. 결 론

1. 서 론

지구온난화로 인한 기후 변화가 전 세계적인 문제점이 되면서 우리 정부는 ‘2050 탄소중립’ 정책을 발표하였다[1]. 특히, 국가 온실가스 감축(NDC, Nationally Determined Contributions)을 최근 상향 조정하면서 국내 온실가스 배출량을 대폭 감소시켜야 하는 실정이다. 기존의 유류 및 석탄을 연료로 사용하는 발전은 암모니아 연료를 혼합 연소(이하 혼소) 발전하는 전략을 추진하고 있으며, 노후 설비에 대해서는 신재생 에너지 기반의 발전량을 확대하여 대체하는 방법으로 추진하고 있다[2]. 한편 선박, 자동차, 가스터빈 등의 분야에서는 무탄소 전원인 수소(H2)와 암모니아(NH3) 연료를 혼소하여 온실가스 감축에 기여하고자 하며, 최근 이를 활용한 다양한 분야에서 연구가 수행되고 있다[3,4,5,6,7].

탄화수소계 연료를 사용하는 기존의 시스템에 무탄소 연료인 수소를 혼소 시 이산화탄소 배출량이 줄어들어 온실가스 저감에 효과는 있지만, 서로 상이한 화학 반응성에 의해 불안정한 연소 현상이 나타날 수 있다[4]. 뿐만 아니라 수소의 빠른 화염전파속도로 인해 노즐이나 버너 장치로 화염이 역행하는 역화가 발생할 수 있다[7]. 이런 이상 연소 환경에 지속적으로 노출 시 시스템 내·외부에 치명적인 손상 및 진동을 야기시켜 출력 저하로 이어지는 문제로 발생하게 된다[8]. 특히, 현재 상용화되어 있는 대부분의 가스터빈은 메탄(CH4) 연료를 기반으로 한 천연가스 연료로 운용되고 있기 때문에 위와 같은 문제들이 발생하지 않는 선에서 수소 혼소량을 조절하거나 노즐 및 버너와 연소 장치의 구조 변경이 필요하다[9,10]. 한편, 수소는 천연가스보다 상대적으로 높은 반응성을 띄기 때문에 수소 혼소율이 증가할수록 화염 내부에서 발생하는 Prompt NOX 발생량이 증가하게 된다. 또한, 동일한 운전조건에서 연소기 내부의 화염 온도가 높아지기 때문에 Thermal NOX의 발생량도 증가하게 된다[11]. Lee 등[12]은 CH4 연료를 기반으로 H2, NH3를 각각 혼합하여 당량비 별 동일 화염온도를 갖는 운전조건에 대해 1-D 해석을 수행하였으며, 혼소율이 높아질수록 수분 비율이 높아지면서 Dry gas 기준 전체 배기가스양이 감소한 것을 확인하였다. Wang 등[13]은 CH4를 기반으로 연소기 내의 압력 및 비혼합도 분석을 통해 NOX 배출 특성을 분석하였며, NOX 배출량이 1.3-3 bar 범위에서 증가했으나, 3-21 bar 범위에서는 감소하는 경향성을 보였다. Hwang 등[14]은 축방향의 다단연소기에서 NOX 배출량을 저감하기 위해 노즐 변경에 대한 연구를 수행하였며, 노즐에 따른 NOX 및 단열화염 온도에서 차이가 있으나, 노즐 변경보다는 공기 분배비에서 차이가 발생한 것으로 분석하였다. Liu 등[15]은 H2, CH4를 각각 혼합하여 딘열화염온도를 온도별로 비교하여 MILD 모델 연소기와 다중 노즐 배열 모델 연소기의 연소 안정성과 배출가스를 비교하였으며, 다중노즐 모델 연소기가 넓은 범위의 연소 안정성과 NOX 배출량이 감소한 것을 확인했다. Choi 등[16]은 수소 전소 상태에서 연료 주입 거리와 당량비(0.6-0.7)에서 연료 유도 스월 수가 증가함에 따라 화염 구조의 특성을 분석하였으며, 스월 수가 증가할수록 NOX 배출이 감소하는 경향성을 확인하였다. 앞서 설명한 연구 외에도 탄소 배출 저감을 위한 연구들이 진행되고 있지만, 수소 혼소 조거에 대해 명확한 3-D 해석 기법을 기반으로 한 연구는 아직까지 부족한 실정이다. 또한, 이를 활용한 화염 구조의 상세한 관찰 및 연소 특성과의 상관관계를 논의한 연구도 미비한 편이다. 특히, ‘2050 탄소중립’ 정책 내용 중 2030년까지 2018년 대비 온실가스를 40%이상 감축하기 위해서는 기존 가스터빈 연소 시스템의 구조 변경이 불가피한 상황인데, 이를 검증하고 실증하기 위해서는 예상보다 상당 기간이 소요될 수 있다. 따라서 본 연구는 정부 정책에 부응하기 위해 이미 실증된 천연가스 기반의 가스터빈 연소기를 별도의 구조 변경 없이 수소를 혼소하여 운용할 수 있는 최적의 운전 조건을 도출하고자 하며, 실험적 결과를 통해 검증된 3-D 해석 기법을 적용하여 화염 구조의 상세 관찰 및 연소 특성에 관한 연구를 수행하고자 한다.

2. 수치해석 방법

2.1 모델 형상 및 격자 선정

Fig. 1은 실증된 연소기의 단일 노즐을 나타낸다. CFD (Computational Fluid Dynamics) 해석을 수행하기 위해 노즐 및 연소기의 유동 영역을 추출하여 경계조건 및 격자를 구성하였다. 공기는 노즐 입구(Main air inlet and pilot air inlet)와 냉각 입구(Cooling air inlet)로 공급되며, 연료는 스월러(Swirler)가 장착된 지점의 연료 홀들을 통해 분사된다. 장착된 스월러의 스월 수( )는 Guputa 등[17]이 제시한 아래의 식을 통해 도출하였다.

여기서 와 는 스월러의 내경과 외경을 나타내고, 𝜃는 스월 장치의 베인 각도를 나타낸다. 식을 통해 계산된 Main과 Pilot의 스월 수는 각각 0.48과 0이다.

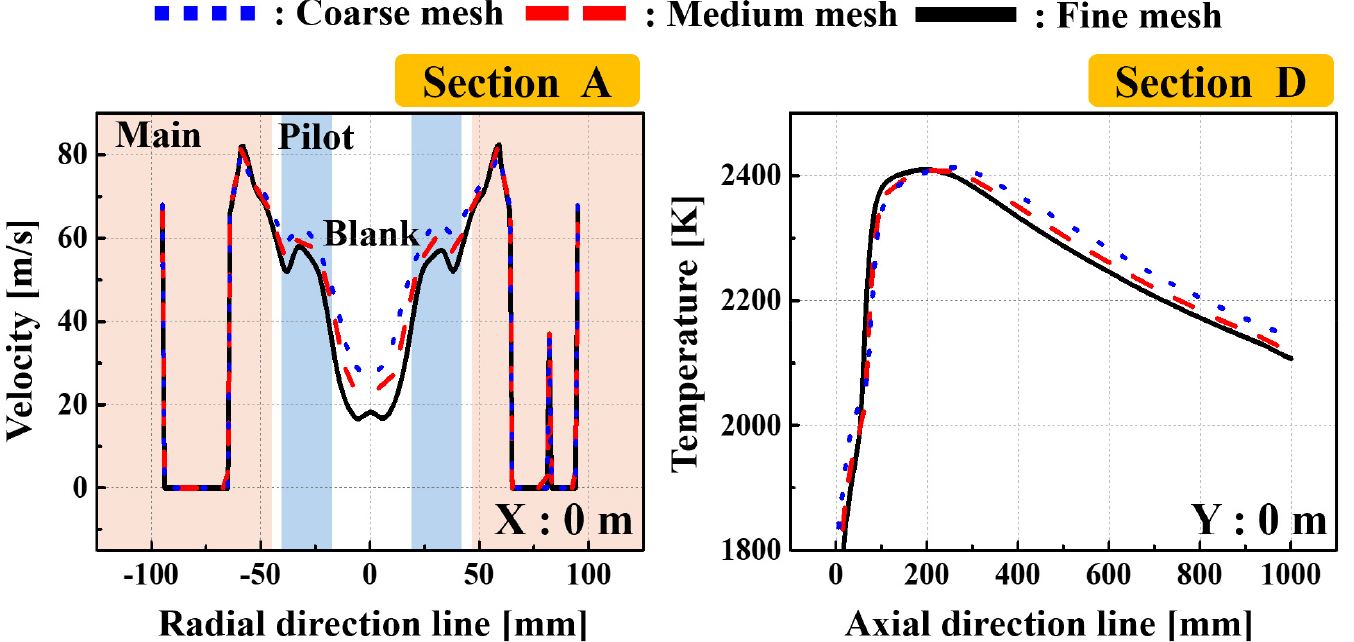

CFD 해석에 필요한 격자는 미세 스케일의 에디를 모사할 수 있을 정도로 조밀할수록 해석 결과의 정확성은 높아지나, 해석 결과를 도출하기까지 상당 시간 소요될 수 있으며 전산 자원에 부하가 가중될 시 오히려 부정확한 결과까지 초래할 수 있다. 따라서 본 연구에서는 해석에 적합한 격자를 우선 선정하기 위해 Coarse(3.46 million), Medium(6.49 million), Fine(9.45 million) 순으로 격자를 조밀하게 하여 격자의 유사성과 정확성을 평가하였으며, 모든 격자는 Polyhedral 형상으로 구성하였다. Fig. 1에서 나타낸 Section A와 D에서의 격자별 유속과 온도 결과를 Fig. 2에 나타내었다. Section A에서의 유속은 Main 부에서는 세 가지 격자 모두 비슷한 분포를 보이지만, Pilot 부에서는 Medium mesh와 Fine mesh가 서로 유사한 경향성을 보였다. Blank 부에서는 세 격자 모두 다소 상이한 결과를 보이지만, Section D에서의 온도 결과에서는 Medium mesh와 Fine mesh가 유사한 경향을 보였다. 따라서 Medium mesh와 Fine mesh 사이에서 격자에 따른 결과의 수렴성을 확인하였으며, 최종적으로 Medium mesh를 반영하여 CFD 해석을 진행하였다.

2.2 경계조건

연소기로 공급되는 공기의 온도는 718.15 K, 압력은 1.3 bar로 Main, Pilot, Blank 부로 공급된다. 연료의 온도는 283.15 K, 압력은 1.3 bar로 스월러 지점에서 공급된 공기와 함께 혼합되어 스월 유동을 통해 노즐을 빠져나간다. 수소 혼소율에 따른 연소 특성을 분석하기 위해 수소 혼합 비율을 기준으로 0%, 30%, 50%로 선정하였으며, 동일한 연소 환경을 유지하기 위해 당량비(equivalence ratio)를 고정하여 해석을 진행하였다. 자세한 경계조건은 Table 1에 나타내었다.

Table 1.

Operating conditions

2.3 수치해석 모델

CFD 해석에 사용된 프로그램은 ANSYS사의 Fluent를 이용하여, RANS(Reynolds-averaged Navier-Stokes) 해석을 진행하였다[18]. 난류 모델은 벽면 경계층의 스월 유동과 자유 유동 영역의 난류 형태를 정확히 예측하기 위해 k-ω SST(Shear Stress Transport) 모델을 사용하였으며, 화학반응 메커니즘은 GRI 3.0 모델을 적용하였다[19]. Zhao 등[20]은 수소-메탄 혼소에서 실험적 결과와 난류-화학반응 상호작용 모델에 대한 비교 및 검증을 수행하였는데, FGM(Flame Generated Manifold) 모델 대비 EDC (Eddy Dissipation Concept) 모델 적용 시 실험과의 오차율이 낮다는 연구결과를 발표하였다. 따라서 본 연구에서도 EDC 모델을 사용하여 난류-화학반응 상호작용에 대한 해석을 진행하였다. 편미분의 공간 이산화를 위해 2nd Order upwind scheme을 적용해, 정상상태(Steady state)를 가정하여 진행하였다. 해석 결과는 3,000번의 반복 계산을 수행하여 수소 혼합 비율에 따른 연소 특성에 대해 수렴된 결과를 얻었다. 그 후, 복사 열전달 모델인 Discrete Ordinates Radiation(DO)을 수치해석에 적용하였고, 500번의 추가 해석 후 혼소율 별 NOX 배출가스를 비교하였다. 수치해석에 사용된 시스템은 AMD Ryzen Treadripper 7980X 64-CPU(3.2 GHz, 128 GB DDR5 RAM)를 사용하였으며, 각 조건당 해석 시간은 약 90시간 소요되었다.

3. 결과 및 논의

3.1 혼소율 별 비혼합도(Unmixedness) 비교

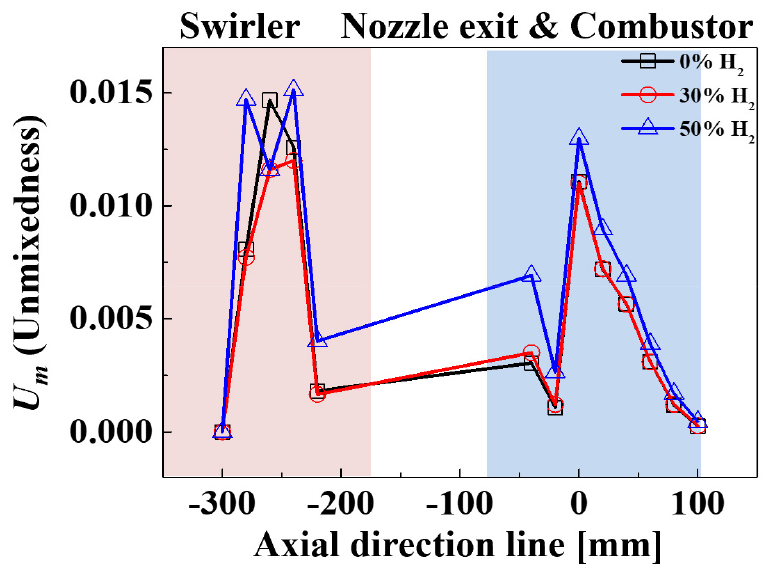

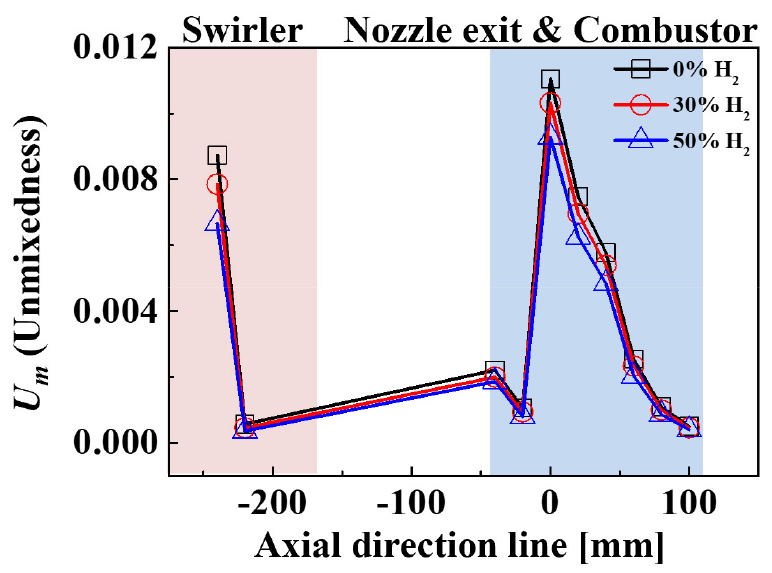

연료와 공기가 혼합되는 부분에서 연료의 혼합 균일성을 분석하기 위해 Fig. 1의 연료가 혼합되는 스월러(Swirlers), 노즐의 출구(Nozzle exit) 및 연소기(Combustor)가 시작되는 지점에서 연료의 비혼합도( ) 값을 측정하였다. 값은 아래의 식 (2)을 통해 계산하였다[13].

여기서 는 연료의 mass fraction을 의미하며, 는 mass fraction의 단면적에 대한 평균값을 의미한다. 또한, 값이 낮을수록 연료의 혼합 균일성이 증가한다는 것을 의미한다. Table 1의 운전조건에 따른 비혼합도를 연소기의 축 방향으로부터 식 (2)을 통해 계산한 값을 Fig. 3에 나타내었다. 공통적으로 스월러가 장착된 지점에서 비혼합도가 증가하였다가 노즐 출구쪽으로 갈수록 감소하는 경향성을 보인다. 노즐 출구부와 연소기 시작 지점에서는 Cooling air의 공급으로 인해 연소기 내의 비혼합도가 증가 후 다시 감소하는 경향성을 가진다. 혼소율 별 비혼합도를 비교 시 혼소율이 높아질수록 비혼합도가 높아지는 것을 확인하였다.

이를 보다 명확하게 하기 위해 Main과 Pilot 부의 공기와 연료의 총 유량은 동일하게 공급하고, 공급되는 연료의 비율만 다르게 하여 혼소율 별 비혼합도를 분석하였다. 이때 Main 및 Pilot 부의 연료 분배 조건은 혼소율 30% 시 각각 0.00733 kg/s 및 0.00183 kg/s, 혼소율 50% 시 각각 0.00661 kg/s 및 0.00165 kg/s이다. 혼소율 0%는 Table 1과 동일하다. Fig. 4는 위 운전 조건에 대한 결과를 나타낸다. Fig. 3와 Fig. 4의 혼소율 50% 조건에서 값을 비교한 결과 Fig. 3의 최대 비혼합도는 0.015, Fig. 4의 최대 비혼합도는 0.009로 확인되었다. 연료와 공기의 혼합이 시작되는 스월러 지점에서는 최대 0.015, 0.007의 결괏값을 보인다. 동일한 연소기에서도 운전 조건에 따라 비혼합도의 차이가 있는 결과를 알 수 있다.

본 연구에 사용되는 연소기의 경우 스월러를 통한 기계적 예혼합이 이루어지는 구조이다. Main 부의 연료 유량이 증가할수록 비혼합도가 낮아지는 경향성을 보이는데, Fig. 1의 Detail of swirlers의 형상을 보면 Main 부는 유선형의 스월러 구조를 채택한 것에 반해 Pilot 부의 스월러는 직선형인 것을 확인할 수 있다. 따라서 공급되는 연료의 총 유량은 같아도 Main 부에 연료를 더 많이 공급할수록 스월 구조로 인한 비혼합도가 더 낮아지게 되며, 같은 혼소율이더라도 운전 조건에 따라 Fig. 3와 Fig. 4의 결과처럼 차이가 나타나게 된다. 본 연구에서는 최대 혼소율을 50%까지 설정하여 진행하였지만, 비혼합도의 차이를 이용하여 운전 조건을 설정할 때 현재보다 더 높은 혼소율에서의 운전도 가능할 것으로 예상된다. 연료의 혼합 균일성은 산화제와의 반응시간에 상당한 영향을 미치며, 특히 메탄-수소 혼소와 같이 이종 연료에 대한 연소에서는 매우 중요할 것으로 판단된다[21].

3.2 혼소율 별 속도(Velocity) 비교

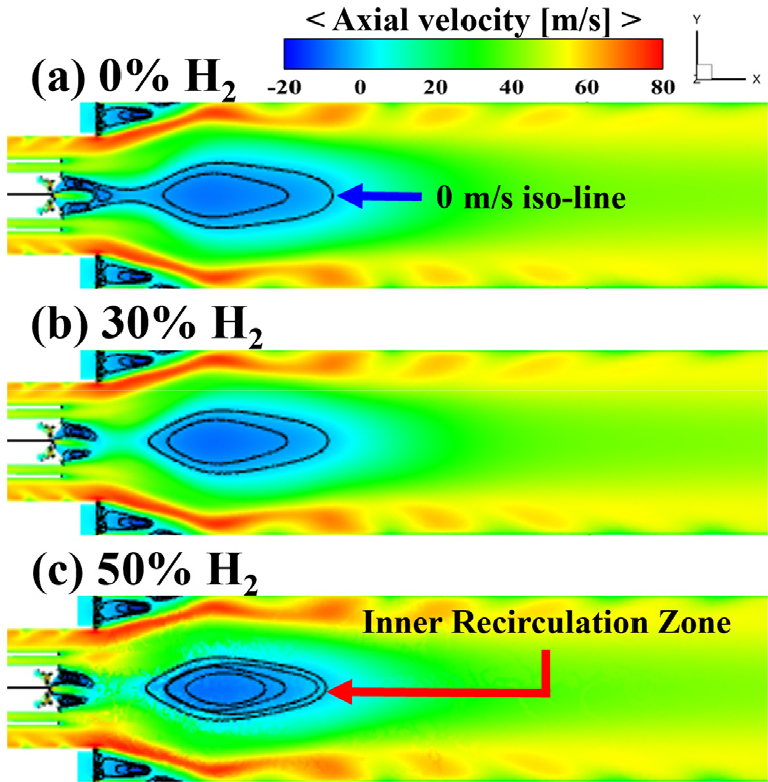

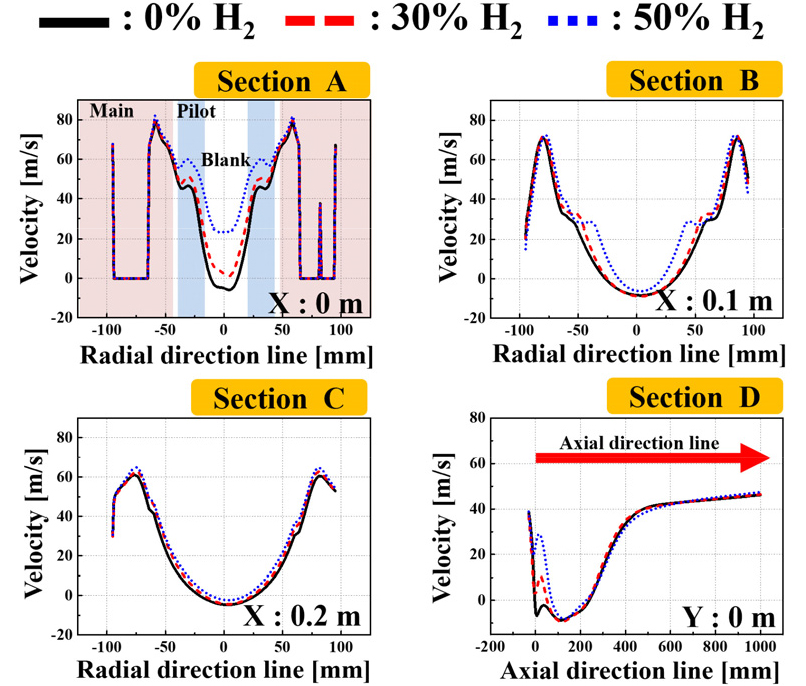

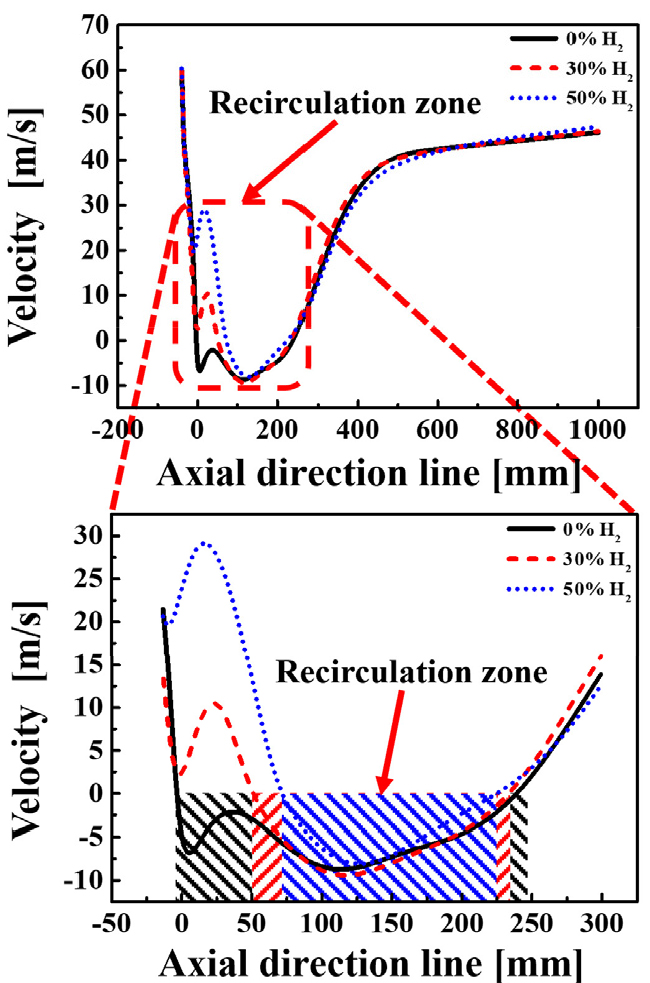

Fig. 5는 노즐 출구 및 연소기에서의 축 방향 속도 분포를 나타내며, 재순환 영역(Recirculation Zone)의 크기와 강도를 표현하기 위해 0 m/s 이하의 속도는 검정색 iso- line으로 나타내었다. 혼소율 별 최대 속도는 0%에서 77 m/s, 30%에서 81 m/s, 50%에서 83 m/s로 측정되었다. 즉, 수소 혼소율이 증가할수록 최대 속도가 증가하는 경향성을 보인다. Fig. 6는 Fig. 1에 나타낸 Section에서의 그래프를 나타낸다. 노즐 출구에서 가장 가까운 단면인 Section A에서는 혼소율이 증가할수록 Pilot부와 Blank 부에서 속도가 증가하는 경향을 보이며, Main 부에서는 혼소율에 따른 속도 변화는 거의 없었다. Section B 및 C와 같이 노즐 출구 부에서 멀어질수록 혼소율 별 속도 차이는 작아지는 경향성을 보이지만, 혼소율이 증가할수록 속도는 전반적으로 증가하는 것을 확인하였다. 연소기 중심의 길이 방향 Section D에서의 속도는 노즐 출구의 시작점인 0 mm에서 100 mm까지 혼소율 별 유의미한 속도 차이를 보이지만 Section C와 같이 200 mm 지점부터는 혼소율 별 속도 차이가 거의 없는 것을 확인하였다.

Fig. 7은 Fig. 5에 나타낸 내부 재순환 영역(Inner Recirculation Zone)에 대한 혼소율 별 차이를 표시한 그래프이다. 내부 재순환 영역은 고온의 연소 환경에서 공급된 연료의 혼합과 연소기 내의 온도를 균질하게 만들어 연소의 안정성을 높여준다. 따라서 Fig. 3에서와 같이 내부 재순환 영역에서는 연료와 산화제의 혼합성이 향상되기 때문에 값이 낮아지는 경향을 보인다. 반면에 내부 재순환 영역은 혼소율이 증가할수록 작아지는 경향을 보이는데, 이는 Main 부로 공급되는 연료의 유량 감소로 인해 스월 유동이 상대적으로 약해졌기 때문이다.

3.3 혼소율 별 온도(Temperature) 비교

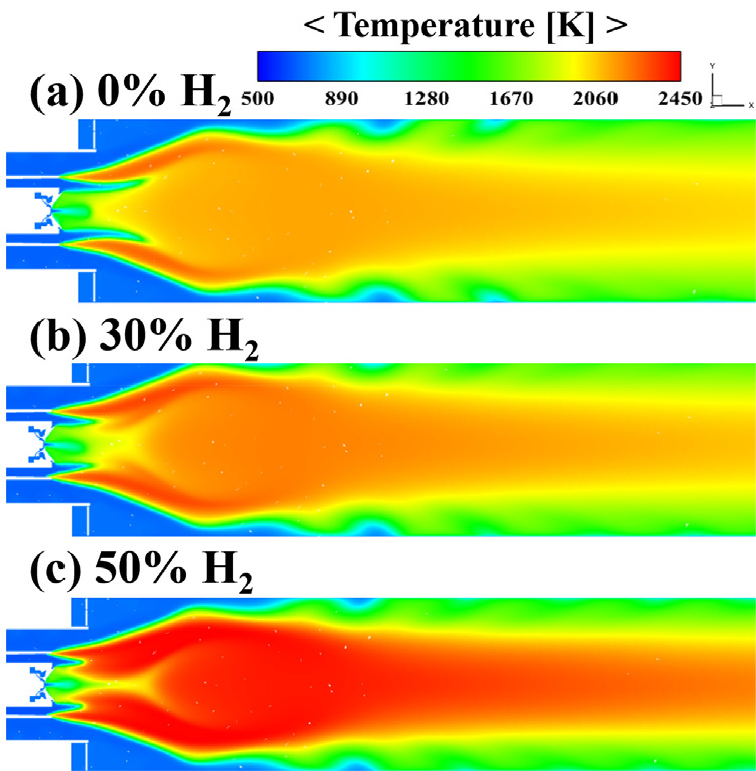

수소 혼소율에 따른 연소기 내부의 온도 변화를 관찰하기 위해 Table 1에서와 같이 당량비를 고정하여 단열화염온도를 동등하게 설정하였다. Fig. 8에서와 같이 혼소율이 증가할수록 연소기 내의 온도가 상승하는 것을 확인하였다. 혼소율 별 최고온도는 0%에서 2250 K, 30%에서 2318 K, 50%에서 2452 K으로 측정되었다. Fig. 1에서 표기된 배기가스 샘플링 위치(Emission sampling position)에서 단면의 평균온도를 도출한 결과 0%에서 1736 K, 30%에서 1726 K, 50%에서 1729 K으로 측정되었다. 혼소율에 따른 최고온도는 상승하지만 평균온도는 최대 0.5% 이내의 편차를 보인다. 이는 주요 연소영역에서의 국소 당량비 변화는 있을 수 있으나 전체 당량비를 고정하여 단열화염온도를 동일하게 설정하였기 때문에 연소기 후단부에서의 온도 변화는 거의 없는 것으로 확인된다. 따라서 혼소율에 따른 출력 저하는 미비할 것으로 판단된다.

3.4 혼소율 별 OH 농도 비교

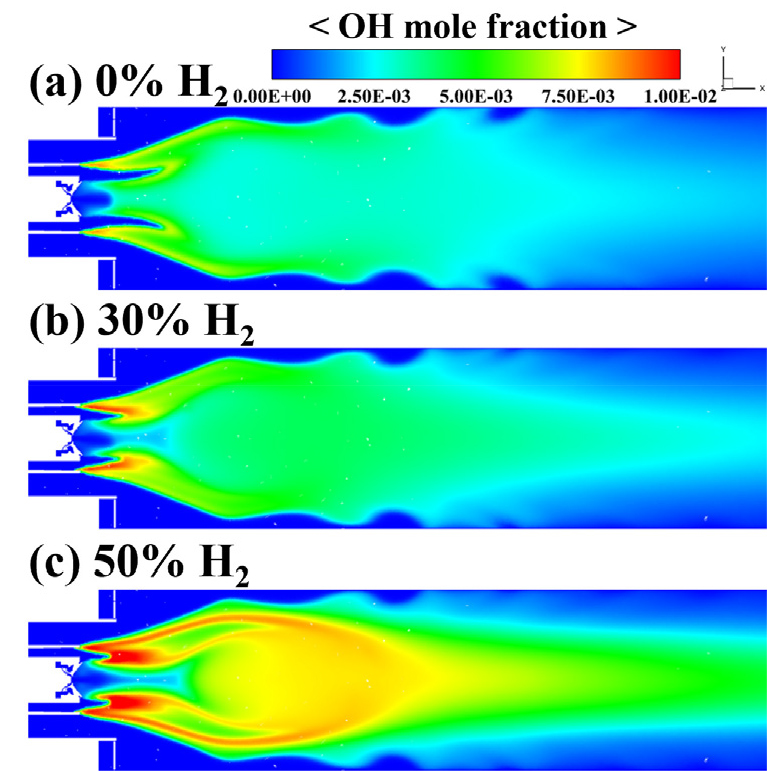

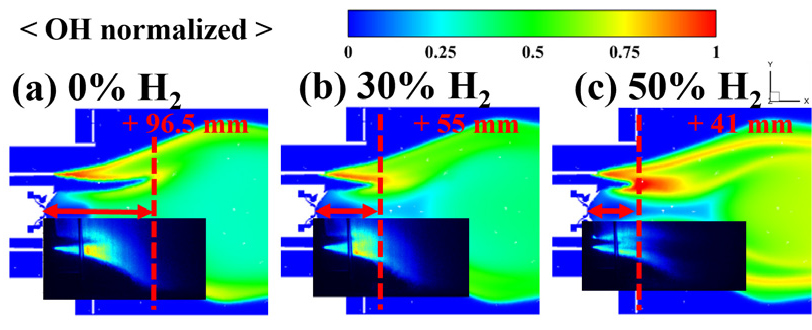

Fig. 9은 혼소율에 따른 OH 몰분율을 나타낸다. OH는 메탄 및 수소의 연소반응에서 중요한 중간체의 역할을 한다. OH 농도가 증가한다는 것은 연소 과정 중 반응성이 높다는 것을 의미하며, 연소가 활발하게 이루어지고 있다는 것을 의미한다. OH 반응에 대한 관련된 식을 아래 (3)-(8)에 정리하였다.

특히, 온도가 증가할수록 식 (3), (5), (6), (7)의 OH 반응이 증가하는데 Arrhenius 방정식에 의해 최고온도가 상승함에 따라 반응 속도가 증가하면서 활발한 반응성에 의해 OH 농도가 증가하는 것으로 판단된다[22]. Rahman 등[23]의 연구에서도 수소 혼소율이 증가할수록 온도 상승에 따라 OH 농도가 증가하는 경향성을 확인하였다. 따라서 Fig. 9에서와 같이 혼소율이 증가할수록 연소기의 최고온도는 상승하게 되며, 주요 연소영역에서 수소와 산소의 반응이 활발해지면서 H2O와 OH가 다량 생성되어 Fig. 9에서와 같이 OH 농도가 증가한 것으로 판단된다[24].

Fig. 10은 각 혼소율 별 반응 강도와 화염 길이를 비교하기 위해 OH 몰분율을 최대 OH 값으로 나누어 나타내었다. 화염 길이는 반응이 시작되는 노즐 출구로부터 반응 강도가 0.7 이상의 수치를 보이는 지점까지의 거리로 측정되었다. 0% 혼소 시 96.5 mm, 30% 혼소 시 55 mm, 50% 혼소 시 41 mm로 측정되었으며, 혼소율이 증가할수록 화염 길이는 짧아져 노즐 출구 부에 가까워지는 경향성을 보인다. CFD 해석 결과의 신뢰성을 확인하기 위해 한국기계연구원으로부터 제공받은 OH-PLIF 실험 결과와 비교하였으며, 그 결과가 유사한 것을 확인하였다.

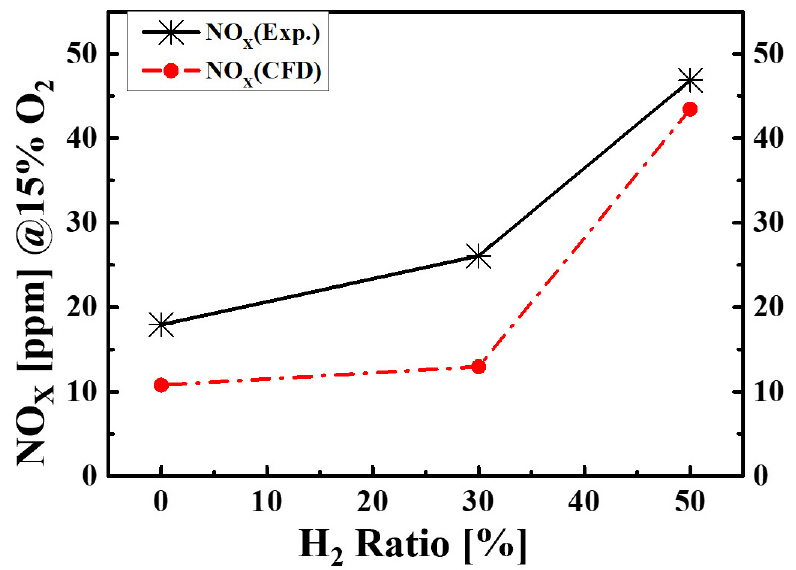

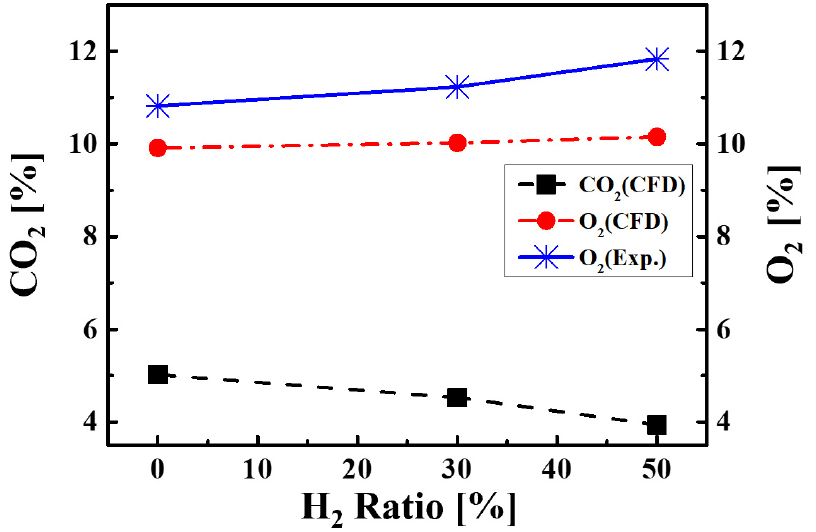

3.5 혼소율 별 배출가스 비교

Fig. 11과 Fig. 12는 혼소율 별 배출가스에 대한 실험결과와 CFD 해석을 통한 배출가스 그래프이다. 배출가스는 Fig. 1에 나타낸 샘플링 위치와 같이 연소기 시작 시점(0 m)에서 0.980 m 떨어진 지점에서 측정하였다. NOX의 경우 혼소율이 증가할수록 CFD 해석과 실험 결과 모두 증가하는 경향성을 보인다. 일반적으로 질소 분자의 삼중 결합 때문에 반응 속도가 제한되는데 화염온도가 2373 K이상 도달 시 315 kJ/mol의 활성화 에너지가 발생되며, 그로 인해 NOX 발생량이 많아진다고 알려져 있다[25]. 또한 단열화염온도가 높아질수록 NOX 배출량이 증가하는 연구결과[25,26]에 따라, 3.3절에서 논의한 내용처럼 혼소율이 증가할수록 연소기 내의 최고온도가 높아지므로 NOX 배출량이 증가한 원인으로 판단된다.

O2의 경우 혼소율이 증가함에 따라 잔존 O2가 약간 증가하는 경향성을 보인다. 일반적으로 메탄과 수소 2 mol이 완전연소 하는데 필요한 산소는 식 (9)과 (10)에 의해 각각 2 mol과 0.5 mol이 필요하다.

따라서 혼소율이 증가할수록 수소의 함량이 상대적으로 증가하게 되고 연소에 필요한 산소량은 적어지기 때문에 잔존 O2 함량이 증가하는 것으로 판단된다.

CO2의 경우는 혼소율이 증가함에 따라 탄화수소계 연료(CH4)의 함량은 감소하고 무탄소 연료(H2)의 함량은 증가하기 때문에 C와 O2가 결합할 수 있는 분자가 상대적으로 줄어들어 그로 인해 CO2 배출량은 확연히 감소하는 경향을 보인다.

4. 결 론

본 연구는 천연가스 기반의 실증된 가스터빈 연소기에서 별도의 구조 변경 없이 수소를 혼소하여 운용할 수 있는 최적의 운전 조건을 도출하기 위해 수치해석을 진행하였다. 단일 노즐에서의 기초 연구를 수행하기 위해 상압 조건인 1.3 bar에서 단열화염온도를 고정하여 수소 혼소율 0%, 30%, 50%에 대한 연소 특성을 분석하였으며, 다음과 같은 결론을 얻었다.

1) 연료의 비혼합도는 스월러 지점에서 공통적으로 증가하였다. 하지만 동일한 수소 혼소율임에도 불구하고 Main과 Pilot 부의 유량 배분 조건에 따라 비혼합도는 차이가 나는 것을 확인하였다.

2) 혼소율이 증가함에 따라 Pilot과 Blank 부에서의 유속이 빨라지며 그로 인해 내부 재순환 영역이 작아진다. 연소기 내의 최고온도는 혼소율이 증가함에 따라 증가하였으나, 단열화염온도가 동일하기 때문에 연소기 후단부에서의 온도 변화는 거의 없다. 따라서 혼소율에 따른 출력 저하는 미비하다.

3) OH 농도는 혼소율이 증가함에 따라 증가하였으며, 화염 길이가 짧아지면서 주요 화염대가 노즐 출구쪽으로 이동하는 것을 확인하였다. 혼소율이 증가함에 따라 화염온도 상승에 의해 NOX 배출량은 증가하였으며, 탄화수소계 연료의 감소로 인해 CO2 배출량은 감소하였다.