1. 서 론

현재 전 세계는 지구 온난화와 이로 인한 기후 변화 문제에 직면해 있으며, 이에 따라 이산화탄소(CO2) 배출 저감이 필수적 과제로 대두되고 있다[1]. 재생에너지를 중심으로 한 에너지 전환이 전 세계적으로 추진되고 있지만, 재생에너지의 지역적 생산 편차로 인해 에너지를 효과적으로 옮길 수 있는 에너지 캐리어의 필요성이 강조되고 있다[2,3,4,5].

특히 한국은 지리적, 환경적 요인으로 인해 재생에너지의 생산이 어려운 국가 중 하나로 꼽히며, 장기적으로도 재생에너지 자급이 충분히 이루어지기 어려울 것으로 전망된다[6,7,8,9]. Lee와 Huh(2017)의 연구에 따르면, 한국 정부는 2035년까지 재생에너지의 11% 비율 목표를 설정하였으나, 이는 다른 국가 대비 낮은 수준이며, 에너지 수입 의존에서 벗어나기에는 여전히 한계가 존재한다[6].

이러한 상황에서 화학적 에너지 캐리어의 역할이 주목받고 있으며, 재생에너지 기반으로 생산된 메탄올은 에너지 저장 및 운송의 효율성을 높이고 기존 에너지 인프라와의 호환성을 제공하는 잠재력을 가지고 있다[10,11,12,13,14,15,16,17]. 메탄올은 재생에너지 기반으로 생산된 수소와 이산화탄소를 이용하여 합성 가능하며, 기존 연료 대비 낮은 온실가스 배출, 높은 에너지 밀도와 안정적인 저장 및 운송 가능성, 기존의 내연기관 및 화학 공정에 직접 적용 가능성 등의 장점을 가진다[10,11,12]. Räuchle 등(2016)은 메탄올이 재생 가능 에너지 저장 및 활용의 측면에서 뛰어난 효율성과 유용성을 가진 화학적 에너지 캐리어로 작용할 수 있음을 주장하였다[15].

메탄올/가솔린 혼합 연료를 활용한 기존 연구들은 다양한 관점에서 메탄올의 잠재력을 탐구해 왔다. Wang 등(2023)은 메탄올/가솔린 혼합 연료를 사용하는 터보차저 스파크 점화 엔진에서 직접 분사 타이밍이 연소 및 배출 특성에 미치는 영향을 분석하여, 최적의 분사 전략이 엔진 효율성과 배출 특성을 향상시킬 수 있음을 증명하였다[18]. Yanju 등(2008)은 M10, M20, M85 혼합 연료를 사용하여 메탄올 비율 증가가 CO와 NOx 배출 감소에 기여하지만, 미연소 메탄올 배출이 증가함을 보고하였다[19].

Schifter 등(2011)은 에탄올/가솔린 혼합 연료에서 혼합비 증가가 연소 과정의 불규칙성을 증가시키는 한편, 연소 효율을 일부 개선할 수 있음을 밝혔다[20]. Sharma 등(2019)은 GDI 엔진에서 메탄올 혼합 비율 증가가 엔진 소음과 진동 특성에 유의미한 영향을 미치며, 이와 연소 특성 간의 연관성을 입증하였다[21]. Liu 등(2007)은 메탄올/가솔린 혼합 연료가 CO와 HC 배출을 줄이는 동시에, 미연소 메탄올과 포름알데히드와 같은 비규제 배출물질을 증가시킬 수 있음을 발견하였다[22].

이러한 연구들이 메탄올/가솔린 혼합 연료가 엔진 성능 및 배출 특성에 미치는 영향을 다각도로 조명했으나, 메탄올 분율 및 분사시기에 따른 세부적인 연소 특성 변화와 이의 실질적 응용 가능성에 대한 연구는 여전히 제한적이다. 따라서 본 연구에서는 스파크 점화 엔진에서 메탄올/가솔린 혼합 연료의 분율 및 분사시기가 연소 특성에 미치는 영향을 규명하고, 이를 통해 보다 효율적이고 환경친화적인 연료 사용 전략을 제시하고자 한다.

본 연구의 장점은 메탄올/가솔린 혼합 연료가 연소 과정에서 보이는 특성을 원리적인 관점에서 심도 있게 분석하는 데 있다. 분사시기에 따라 혼합기가 균질하게 분포되는지, 혹은 성층화되는지에 따라 연소의 양상이 어떻게 변하는지를 실험적으로 규명하고, 이를 통해 엔진의 연소 거동을 체계적으로 이해하고자 한다. 특히, 열효율과 연소효율이라는 주요 성능 지표를 기반으로 메탄올 분율 변화가 엔진 성능에 미치는 영향을 정량적으로 평가한다. 이러한 분석을 통해 엔진 성능 향상과 배출 특성 개선이라는 두 가지 목표를 동시에 달성할 수 있는 가능성을 모색하는 것이 본 연구의 목적이다.

본 연구는 메탄올/가솔린 혼합 연료가 연소 특성에 미치는 영향을 단순히 관찰하는 데 그치지 않고, 연소 현상을 원리적으로 해석한다는 점에서 독창적이다. 이와 같은 연구 결과는 메탄올 기반 연료의 실질적인 활용 가능성을 더욱 확대하는 동시에, 엔진 설계와 운전 조건 최적화를 위한 중요한 자료로 활용될 것이다.

2. 실험 장치 및 방법

2.1 실험 장치

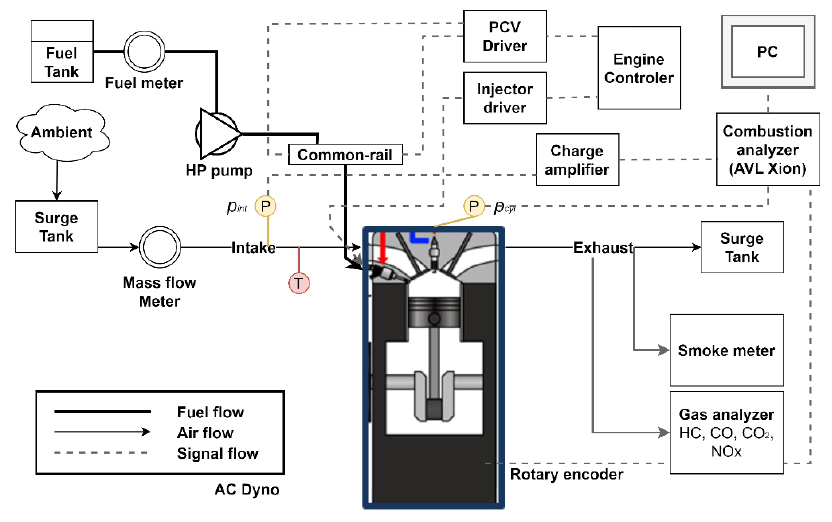

Fig. 1은 실험에 사용된 단기통 엔진 시스템의 모식도를 나타내며, Table 1은 단기통 엔진의 제원을 보여준다. Kappa 1.6 GDI 4기통 엔진을 개조하여 사용하였으며, 단기통 엔진의 배기량은 395 cc이다. 공기는 흡기 서지 탱크와 유량계(F-106AI, Bronkhorst)를 거쳐 흡기되며, 스로틀에 의해 유량이 제어된다. 연료는 커먼레일 방식으로 공급되며, 고압 직접 분사 방식으로 연소실 내부에 분사된다. 이때, 연료 공급 유량은 코리올리힘 방식의 유량계(M14, Bronkhorst)를 통해 계측된다.

Table 1.

Specification of single cylinder engine

| Item | Specification |

| Name | Kappa 1.6 GDI engine |

| Displacement | 395cc |

| Compression ratio | 13.0 : 1 |

| Fuel supply | GDI |

| Bore x Stroke | 72 mm × 97 mm |

연소 압력은 Piezo-electric 타입의 스파크 플러그형 압력 센서(ZI33, AVL)를 이용하여 계측되며, 이를 통해 도시 일과 도시 평균 유효압 등을 계산하였다. 연소의 결과로 배기 포트를 통해 배출되는 연소 생성물 중 탄화수소, 일산화탄소, 질소산화물, 이산화탄소 및 산소의 농도는 배기가스 분석 장치(7100D-EGR, HORIBA)를 사용하여 측정하였다.

2.2 실험 방법

Table 2와 3은 각각 엔진 실험에서 통제 변수와 독립 변수를 정리한 표이다. 저속 고부하와 저속 저부하 각각의 조건 하에서, 연료 전환에 따른 노킹 저항성과 성능 및 배기에 관한 실험을 수행하기 위하여 엔진의 회전수는 1200 rpm의 낮은 속도로 고정하여 실험을 수행하였다.

Table 2.

Controlled variables

Table 3.

Independent variables

| Parameter | Value |

| Methanol fraction | 0, 25, 50, 75, 100 % |

| Injection timing |

330, 270, 210, 150 CAD bTDC |

1.1 kJ/cycle 조건은 1200 rpm의 회전수와 쓰로틀 완전 개방(Widely open throttle, WOT) 조건 하에서 Stoichiometric 즉, 이론 공연비(λ = 1)의 가솔린 연료 투입 에너지에 해당하며, 이는 저속 고부하 조건에 해당한다. 0.5 kJ/cycle 조건은 가솔린 기준 약 5 bar IMEP의 저부하 조건에 해당한다. 냉각수와 흡기 온도는 실험 동안 일정하게 유지하였으며, 연소 안정성의 지표인 IMEP 변동계수(COV)는 3% 이하로 유지하였다.

분사압력은 35 MPa로 설정하였으며, 이는 본래의 GDI 엔진의 최대 연료 분사압력에 해당하는 값이다. 주요 독립 변수는 메탄올 분율과 분사 시기로 설정되었다. 메탄올 분율은 순수 가솔린(0%)에서 시작하여 25% 간격으로 증가시켜, 순수 메탄올(100%)까지 총 5가지 연료 타입으로 실험을 수행하였다.

3. 실험 결과

3.1 고부하 조건 실험 결과

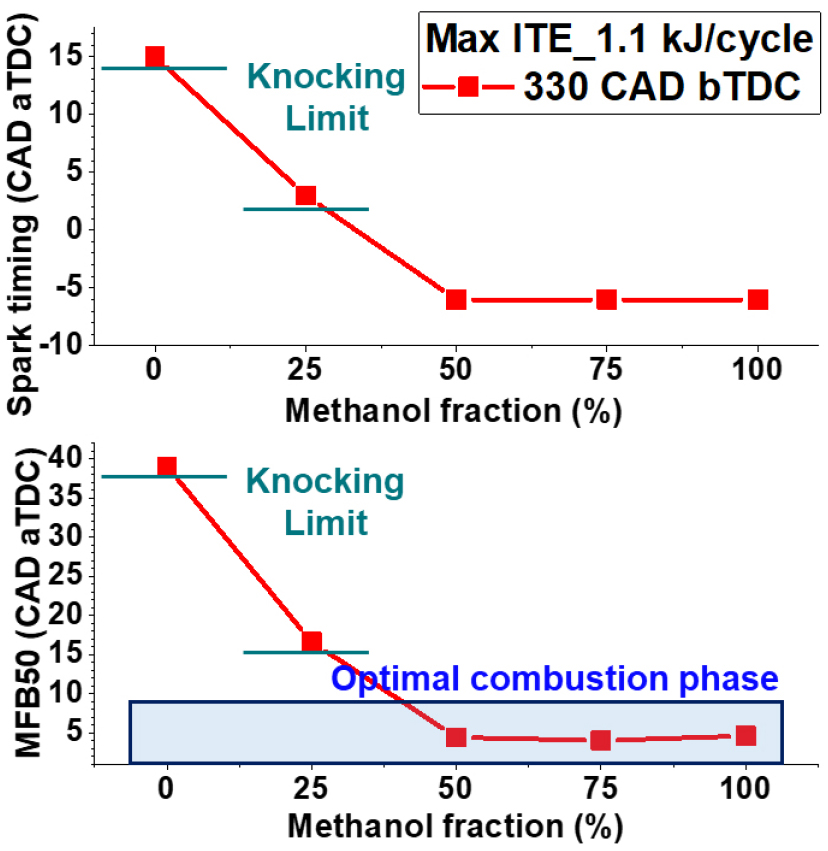

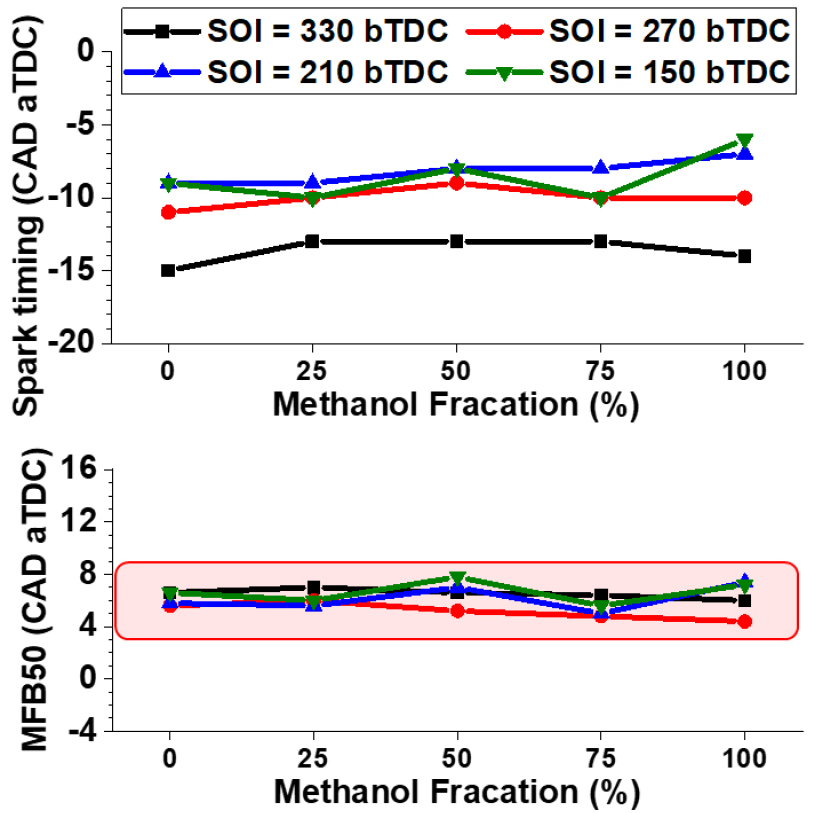

Fig. 2는 단기통 엔진에서 고부하 조건에서의 실험 결과를 나타낸 것이다. 이는 스파크 타이밍과 MFB50의 실험 결과를 도시한 것으로, 각 연료 조건에서 스파크 타이밍을 변경하며 실험을 수행한 뒤, 각 연료의 메탄올 분율별로 최대 열효율을 내는 조건을 정리하여 표시하였다.

가솔린의 비율이 높은 M00과 M25 조건에서는 노킹(Knocking) 한계가 발생하였다. 이는 가솔린의 옥탄가가 상대적으로 낮기 때문에, 실험 조건인 저속 고부하 조건에서 노킹이 발생한 결과로, 점화 시기를 진각(Advance)시킬 수 없는 한계가 있었다[23]. 순수 가솔린(M00)의 경우, 점화 시기를 15 CAD aTDC 이전으로 진각 시킬 경우 노킹이 발생하였다. 또한, 메탄올 25% 혼합 연료(M25)의 실험 결과에서는 점화 시기를 3 CAD aTDC 이전으로 진각 시킬 경우 노킹이 발생하였다.

그림의 아래 그래프는 각 연료 조건에서의 MFB50 (Mass Fraction burn 50)을 나타낸 것이다. MFB50은 전체 연소 에너지 중 50%가 방출된 시점의 크랭크각을 의미하며, 연소상(Combustion phase)나 CA50(Crank angle 50)라고도 불린다. 일반적으로 가솔린 엔진에서는 속도와 부하에 따라 차이가 있으나, MFB50가 2에서 10 CAD aTDC 근처인 경우가 효율적인 운전 조건으로 나타난다. 메탄올 분율 0%(M00) 및 25%(M25) 조건에서는 MFB50이 최적 연소 시점보다 지각된 시점에서 나타난다.

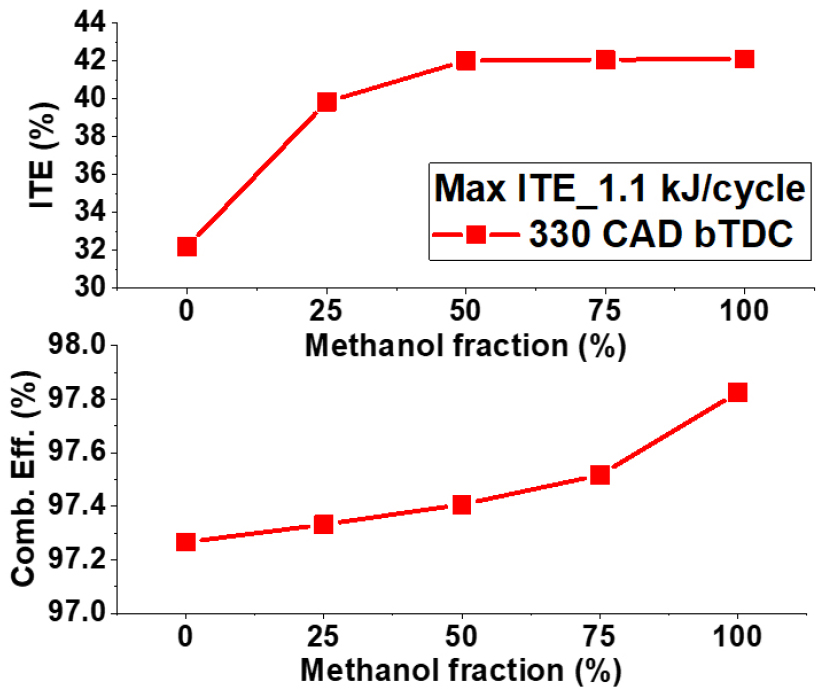

Fig. 3은 고부하 조건에서 지시 열효율과 연소 효율을 비교한 그래프를 나타낸다. 먼저, 지시 열효율의 경우 메탄올 분율이 0%와 25%로 낮은 조건에서는 노킹 한계로 인해 최적 연소 시점에서 연소가 불가능하여, 늦은 점화시기로 인한 팽창 행정 과정에서의 손실이 커져 열효율이 낮아지는 결과를 보였다. 그러나, 최적 연소 시점에 도달한 이후에는 메탄올 분율에 따라 열효율이 거의 일정하게 나타났다.

연소 효율은 메탄올 분율이 상승함에 따라 점진적으로 증가하는 경향을 보였다. 이는 메탄올의 함산소 연료로서의 특성 때문으로, 연료 자체에 포함된 산소가 연소 반응을 촉진하는 역할을 하기 때문이다[24].

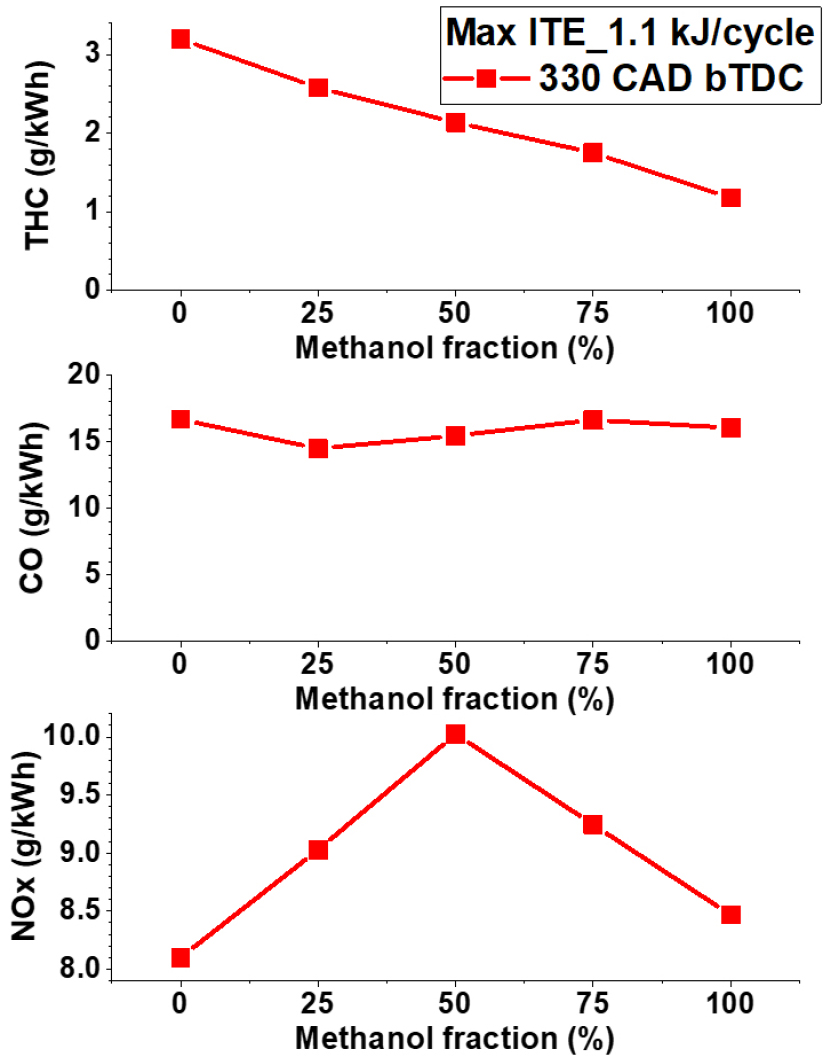

Fig. 4는 본 조건에서 주요 배기 배출물을 비교한 결과를 나타낸다. 미연 탄화수소(Unburned Hydrocarbons, HC)의 경우, 메탄올 연료 혼합 비율이 상승함에 따라 배출량이 증가하는 경향을 보였다. 일산화탄소(Carbon monoxide, CO)의 경우, 모든 조건에서 비슷한 배출량을 유지하였다. 반면, 질소산화물(Nitrogen oxides, NOx) 배출은 메탄올 분율이 50%까지 증가하다가 이후 감소하는 거동을 보였다.

NOx 배출은 연소 시 고온 영역이 많을수록 증가하는데, 점화 시기가 지각된 상태에서 운전할 경우, 최고 온도(Peak Temperature)가 낮아져 NOx 배출이 감소한다. 예를 들어, 순수 가솔린(0%) 조건에서는 점화 시기가 15 CAD aTDC로 매우 지각된 상태였기 때문에 NOx 배출이 낮았다. 메탄올 분율이 25%로 증가함에 따라 점화 시기가 3 CAD aTDC까지 진각되어 NOx 배출이 증가하였고, 50% 조건까지는 점화 시기가 –6 CAD aTDC까지 진각되면서 NOx 배출이 지속적으로 증가하였다. 메탄올 분율 50% 이상의 조건에서는, 메탄올의 분율 상승에 따라, NOx 배출이 감소하였다. 연소상이 비슷하게 형성되어 연소상에 의한 영향이 배제될 때, 연소 온도는 주로 연료의 발열량과 증발 잠열에 의해 지배된다. 저위발열량 대비 증발 잠열을 계산할 경우, 가솔린은 0.4~0.8% 정도인 반면, 메탄올은 5.48%로, 매우 높은 증발 잠열을 지닌다[24]. 저위 발열량을 동일하게 공급한 조건에서 실험을 수행하였으므로, 가솔린 연료 대비 메탄올 연료에서 증발 잠열이 더 크게 나타나므로 혼합기의 온도를 저감, 연소 온도까지 저감하는 효과를 보인다. 따라서 연소상의 영향이 배제되는 50% 이상의 메탄올 분율 조건에서 메탄올 분율이 향상될수록 NOx 는 적게 배출된다.

3.2 저부하 조건 실험 결과

3.2.1 분사 시기와 메탄올 분율에 따른 결과 비교

Fig. 5는 저부하 조건에서 최대 열효율을 내는 스파크 시기와 MFB50 즉, 연소상을 도시한 그래프이다. 본 조건은 스로틀 제어가 이루어진 저속 저부하 상태로, 순수 가솔린 연료에서도 노킹이 발생하지 않아 점화 시기를 진각할 수 있는 조건이다. 이에 따라 각 연료별 최대 열효율 점화 시기에 맞춰 연소상 또한 최적 시점에서 이루어졌다. 최적 스파크 시기는 메탄올 분율 증가에 따른 경향 없이 거의 일정하게 나타났다. 연소상은 최적 연소상으로 알려진 0~10 CAD aTDC 사이에서 형성되었으며, 이는 모든 연료 조건에서 최적화된 상태로 비교되었음을 보여준다.

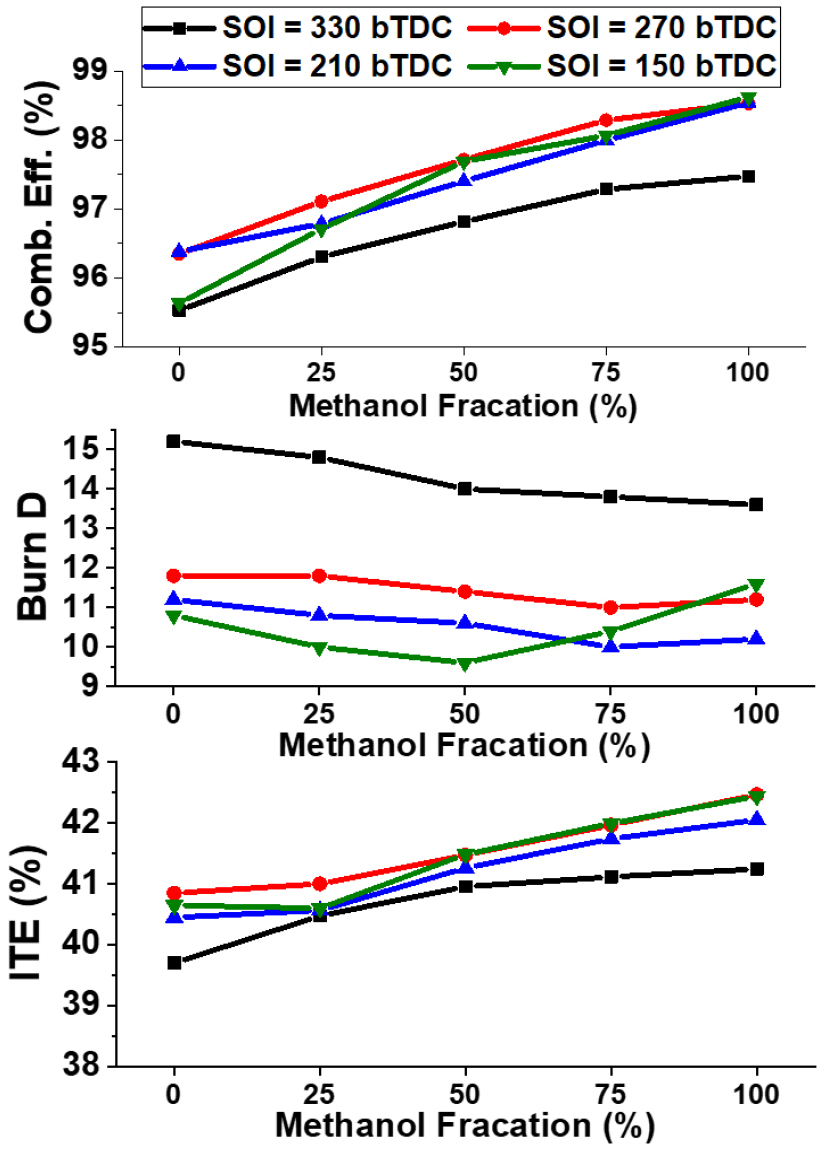

Fig. 6은 저부하 조건에서 메탄올 분율에 따른 연소효율, 연소 기간, 도시 열효율을 비교한 그래프이다. 먼저 메탄올 분율이 증가함에 따라 연소 효율이 점진적으로 향상되는 경향이 관찰되었다. 이는 메탄올이 함산소 연료로, 연소 과정에서 연료 자체의 산소가 연소 반응을 돕기 때문이다. 연소 기간은 메탄올 분율이 증가함에 따라 대부분의 조건에서 짧아지는 경향을 보였다. 이는 메탄올의 빠른 연소 속도가 작용한 결과로 해석되며, 메탄올의 빠른 연소 속도가 연소 반응을 촉진하고 연소 시간을 단축시키는 데 기여했음을 나타낸다. 도시 열효율(Indicated thermal efficiency, ITE)은 메탄올 분율 증가에 따라 모든 분사시기의 경우에 증가하는 경향을 띄었다. 메탄올 분율의 증가로 인해 연소 효율이 향상되고 연소 기간이 단축되어 열효율의 향상에 기여한 것으로 유추할 수 있다. 이러한 결과는 메탄올의 함산소 연료 특성과 빠른 연소 속도가 연소 반응을 촉진하고, 에너지를 보다 효율적으로 열로 전환하는 데 기여했음을 시사한다[25].

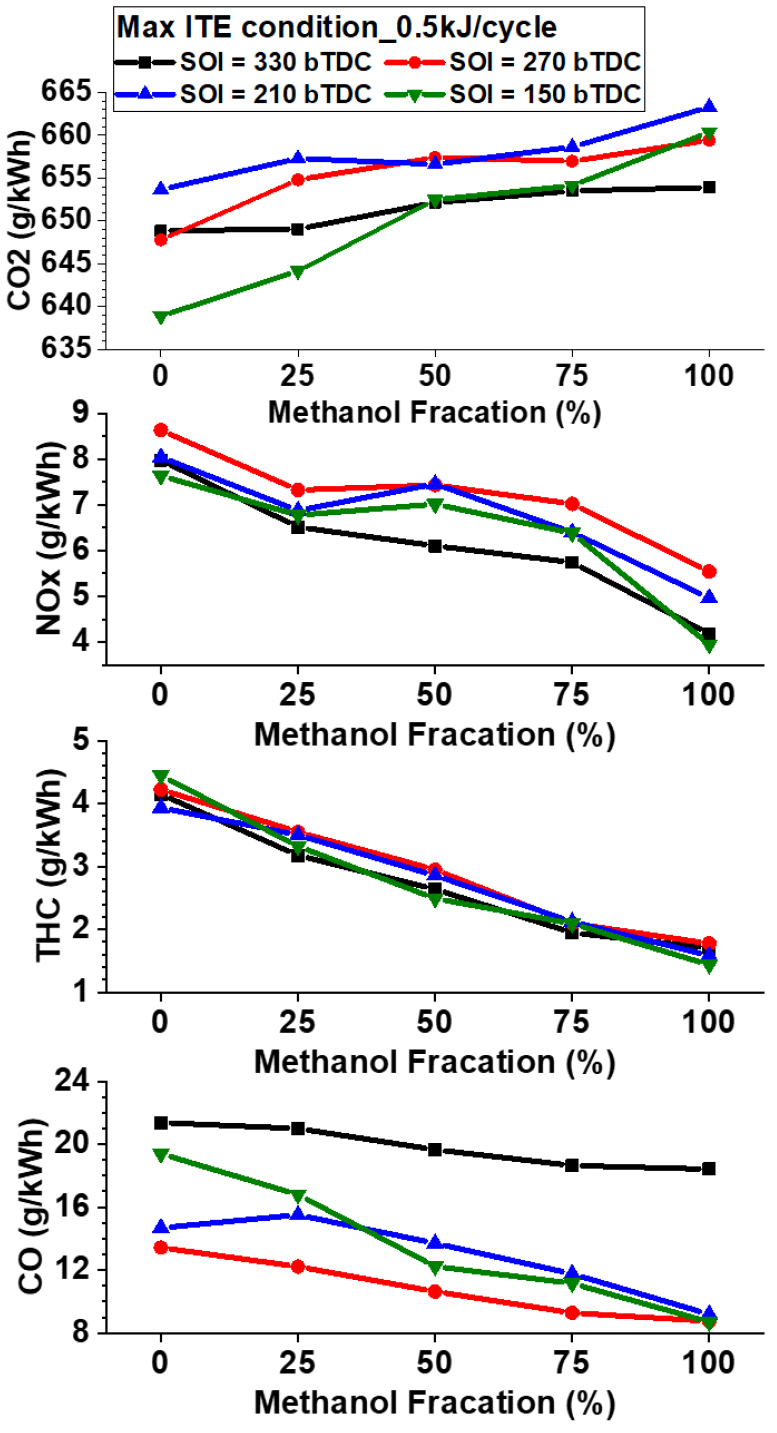

Fig. 7은 분사 시기와 메탄올 분율에 따른 주요 배기 배출물의 결과를 비교한 그래프이다. 메탄올은 완전 연소 시 단위 공급 에너지당 CO2 배출량이 일반적인 가솔린보다 약 7% 낮은 특성을 가진다[24]. 따라서 이론적으로 메탄올 분율이 증가하면 CO2 배출량이 감소해야 하지만, 실험 결과에서는 연소 효율이 향상됨에 따라 탄소가 더욱 산화되어 CO2 배출량이 오히려 증가하는 경향을 보였다. 이는 연료 전환에 따른 효과보다 연소 효율 향상으로 인하여 미연 탄화수소(HC)나 불완전 연소되었던 일산화탄소(CO)가 이산화탄소로 완전연소 되는 영향이 더 큰 것으로 해석할 수 있다. 총 탄화수소(THC)와 CO 배출량은 메탄올 분율이 증가함에 따라 감소하는 경향을 보였으며, 이는 연료가 더욱 완전하게 산화되었기 때문으로 해석된다. 질소산화물(NOx)의 경우, 메탄올 분율 증가에 따라 배출량이 점진적으로 감소하였다. 이는 가솔린과 비교하여 높은 메탄올의 증발 잠열로 인해 연소 온도가 낮아지면서 NOx 생성이 억제된 결과로 분석된다. 본 저부하 조건에서도 동일한 에너지 공급조건에서 실험을 수행하였으므로, 메탄올의 분율이 올라갈수록 증발 잠열이 커져 혼합기의 온도를 저감, 연소 온도까지 저감하여 NOx 생성을 줄이는 것으로 추정된다. 연소 상은 모든 조건에서 유사한 범위에 있었기 때문에 연소 시기가 NOx 배출에 미친 영향은 미미할 것으로 분석된다.

분사 시기 간 결과를 비교했을 때, 가장 이른 분사 시기 조건인 330 CAD bTDC에서 가장 낮은 지표가 나타났으며, 다른 지연된 분사 시기 조건에서는 유사한 수치를 보였다. Fig. 6를 살펴보면, 330 CAD bTDC 조건에서는 모든 메탄올 혼합비 조건에서 가장 낮은 연소 효율과 열 효율이 관찰되었으며, 가장 긴 연소 기간을 보였다. 330 CAD bTDC의 분사 시기는 흡입 행정에 해당하며, 상사점 30도 전에 이루어진다. 가장 이른 분사 시기이기 때문에, 연소 시기에 가장 균질한 혼합기가 형성될 것으로 예상된다. 일반적으로 가장 높은 연소 속도를 내는 혼합기의 당량비는 약 1.05로, 이론 공연비 조건보다 약간 농후한 경우로 보고되고 있다. Lee 등(2021)의 연구에 따르면, 과도하게 균질한 혼합기보다는 적당히 성층화된 혼합기가 국부적으로 농후한 영역을 만들어 연소 기간을 단축할 수 있다고 알려져 있다[26]. 따라서 330 CAD bTDC에서 형성된 매우 균질한 혼합기 조건보다 성층 혼합기 형성 조건이 더 빠른 연소 속도를 가져와 연소 기간을 단축시킨 것으로 추정할 수 있다.

Fig. 7에서 THC 배출은 모든 분사 시기에서 유사한 수준을 유지하였으나, CO 배출은 특히 330 CAD bTDC의 조기 분사 조건에서 가장 높은 배출량을 나타냈다. 이는 이른 분사로 인해 연소실 벽면 및 틈새와 같은 연소가 어려운 영역으로 연료가 더 많이 퍼지면서 불완전 연소가 발생했기 때문으로 추정된다. 따라서 연소효율이 낮아지는 것으로 추정할 수 있다.

결론적으로 분사시기 330 CAD bTDC 균질 혼합기 조건에서 연소효율 저하로 일로 전환되는 에너지 자체가 적어졌으며, 연소 기간이 길어짐에 따라 발생한 열이 일로 전환되는 과정에서의 에너지 손실이 증가한 것으로 판단된다.

3.2.2 균질/성층 혼합기에서의 메탄올 분율에 따른 연소 특성 분석

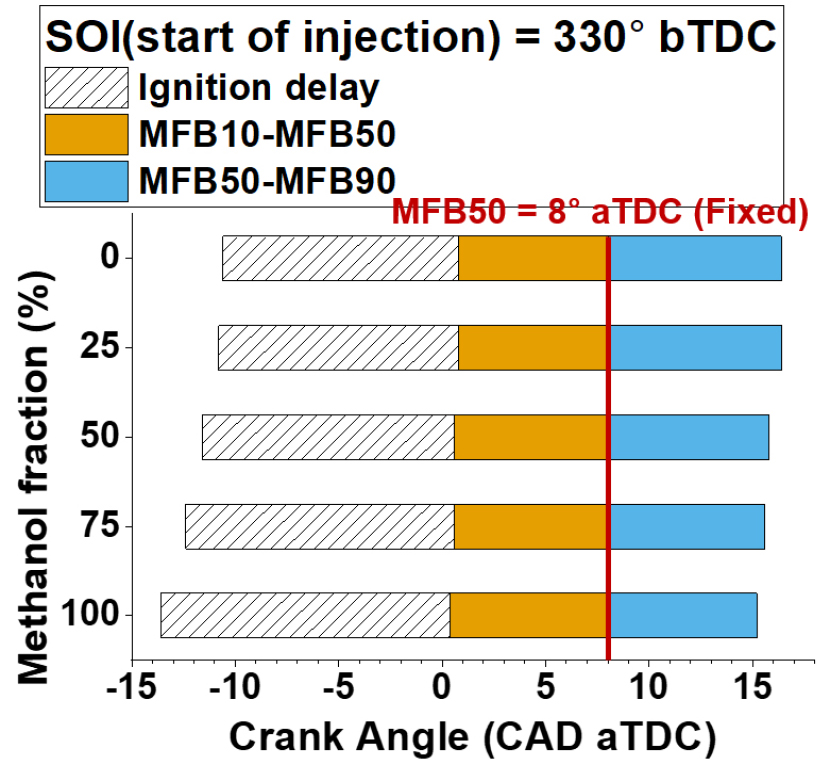

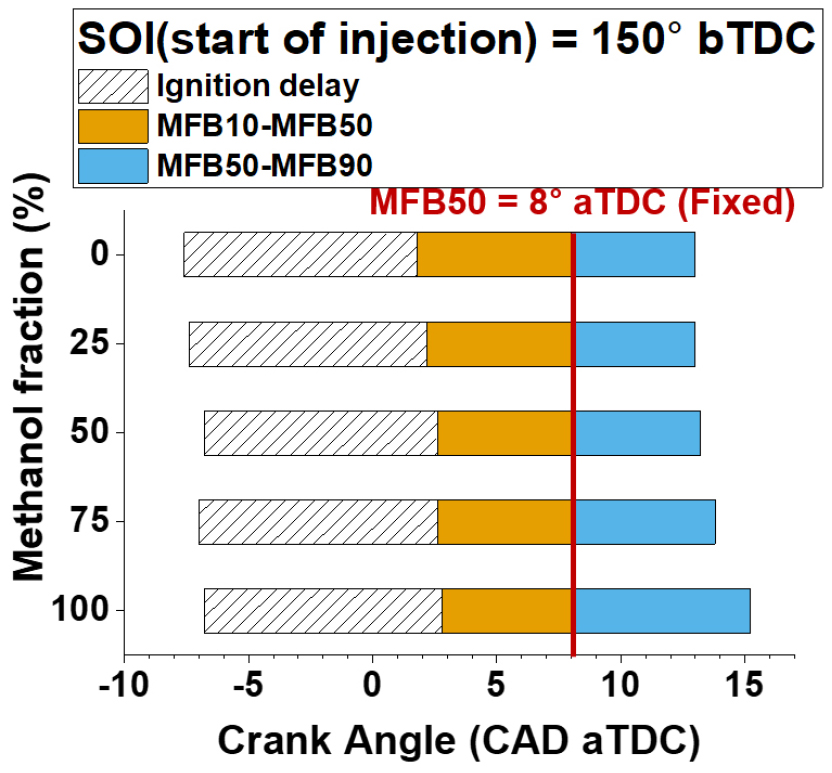

본 절에서는 점화 시기 근처에서 연료-공기 혼합기의 혼합 상태에 따른 연소 양상을 논의한다. 혼합 상태를 대표하는 조건으로 분사 시점(SOI)이 330 CAD bTDC와 150 CAD bTDC를 선정하였다. SOI = 330 CAD bTDC 조건에서는 흡기 행정 초기에 연료를 분사하여 공기와 연료의 혼합기 형성 기간이 길어 상대적으로 균질한 혼합기가 형성된다. 반면, SOI = 150 CAD bTDC 조건에서는 혼합기 형성 시간이 짧아 상대적으로 비균질, 즉 성층화된 혼합기가 형성된다. 이 두 조건에서 메탄올 분율을 변화시키며 실험을 수행하였고, 동등한 비교를 위해 연소상, CA50를 8 CAD aTDC로 고정하여 데이터를 취득하였다.

Fig. 8은 균질 혼합기 조건인 SOI = 330 CAD bTDC의 데이터를 나타낸다. 균질 혼합기에서 메탄올 분율이 증가할수록 점화 지연은 증가하고 연소 기간은 짧아지는 경향을 보였다. 점화 지연의 증가는 메탄올의 높은 증발 잠열로 인해 TDC 근처에서 혼합기 온도가 낮아지고, 이로 인해 동일한 점화 에너지에도 초기의 화염의 확산이 지연되는 것으로 해석된다. 해당 실험은 공기과잉비(λ)가 1인 Stoichiometric 조건에서 수행되었으므로, 모든 조건에서 가연 한계는 충분히 확보된 상태였다. 메탄올의 가연 한계가 가솔린보다 넓고 점화 에너지가 낮더라도, 높은 증발 잠열로 인해 혼합기 온도가 더 크게 저하되어 점화 지연이 길어진 것으로 해석된다.

연소 기간은 메탄올 분율이 증가함에 따라 선형적으로 감소하였다. 이는 메탄올이 가솔린보다 화염 전파 속도가 빠르기 때문으로 해석된다. 점화 지연으로 인해 혼합기 온도가 낮아지더라도, 점화 후 화염이 확산되기 시작하면 메탄올의 빠른 화염 전파 속도가 연소 기간 단축에 기여한다. Fig. 8에서 MFB10-50 구간은 메탄올 분율이 증가함에 따라 약간 증가하거나 유사한 경향을 보였으나, MFB50- 90 구간은 크게 감소하여 전체 연소 기간이 짧아지는 결과를 나타냈다. 메탄올 분율이 증가함에 따라 초기에는 화염 확산이 느리지만, 연소가 진행되면서 온도와 압력이 상승하면 화염이 빠르게 확산된 것으로 분석된다. 특히 MFB50-90 구간에서 연소가 급격히 가속화되며, 이로 인해 전체 연소 기간이 크게 단축된 것으로 해석된다.

Fig. 9는 성층화된 혼합기 조건인 SOI = 150 CAD bTDC에서의 데이터를 나타낸다. 점화 지연의 경우 메탄올 분율이 증가함에 따라 거의 일정하게 나타났으며, 연소 기간은 메탄올 분율이 증가함에 따라 감소하다가 50% 이상으로 증가할 때 급격히 증가하는 특징을 보였다. 특히나 50% 이상의 메탄올 분율 조건에서 연소기간은 MFB50-90 구간이 급격히 증가하는데 이는 후연소가 증가했음을 나타낸다.

메탄올은 가솔린보다 넓은 가연 한계를 가지기 때문에 이러한 현상이 발생한 것으로 해석된다[24,25]. 성층화된 혼합기 조건에서는 연소실 내에서 국부적으로 당량비가 높거나 매우 낮아 가연한계를 벗어나는 영역이 더 많이 형성된다. 이러한 영역에서는 화염이 전파되지 않고 꺼지는 소염 현상이나 불완전 연소가 발생할 수 있다. 그러나 메탄올의 비율이 증가함에 따라 연료의 가연 한계가 확장되어, 이러한 영역에서도 연소 더 원활히 이루어진다. 이로 인해 연소 과정의 후반부에서 화염 전파와 산화 반응이 지속되면서 후연소가 길어지는 경향을 보이는 것으로 해석된다. 즉, 가솔린의 경우 화염이 전파되지 않거나 불완전 연소가 발생할 시점에서도 메탄올이 일정 분율 이상 많아질경우 화염 전파 및 산화 반응이 지속되며 연소 기간이 길어지게 되는 것이다. 즉, 낮은 메탄올 분율에서는 빠른 화염 전파로 인한 연소 기간 단축 효과가 우세했으나, 메탄올 분율이 높아질수록 성층화된 혼합기로 인한 가연한계 확장으로 극한의 조건에서도 화염이 전파되어 연소가 일어나 연소 기간이 증가하는 것으로 추론할 수 있다.

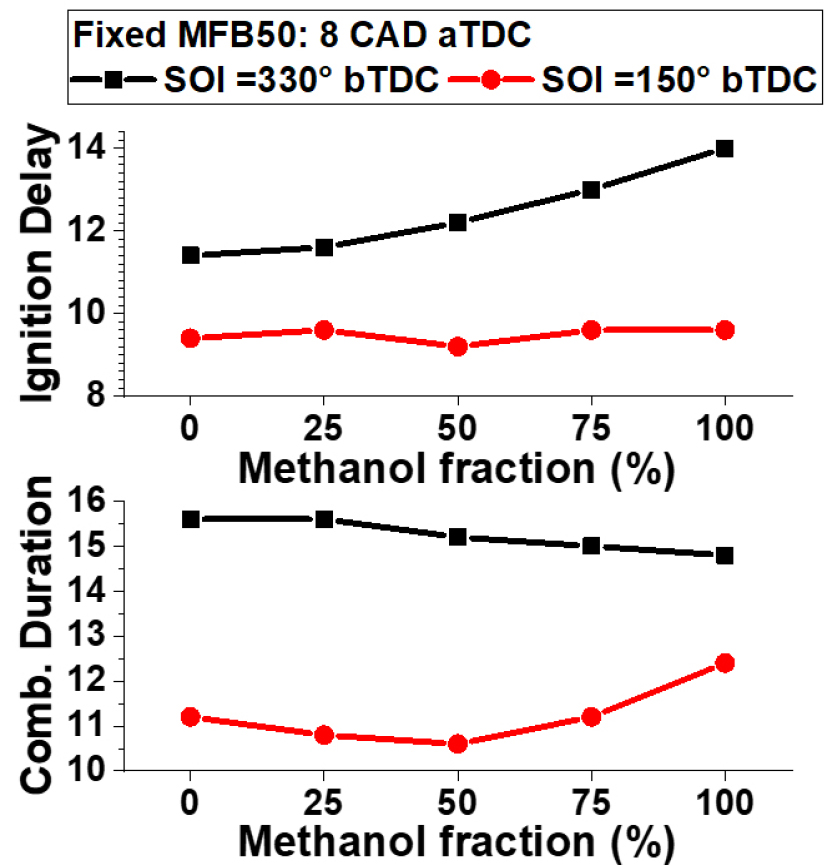

Fig. 10과 Fig. 11은 두 분사시기 별로 메탄올 분율에 따른 연소 및 배기 지표를 비교한 결과이다. Fig. 10은 두 조건 별로 점화 지연과 연소 기간을 비교한 결과로, 점화 지연과 연소 기간 모두 성층화된 혼합기 조건에서 짧게 나타난다. 성층화된 혼합기의 공간적으로 다양한 당량비가 점화로 인하여 초기의 화염 전파를 더 빠르게 일어나게 할 수 있다고 해석할 수 있다. 연소 기간 의 측면에서도 성층화를 시키는 것이 유리한 결과를 보였다.

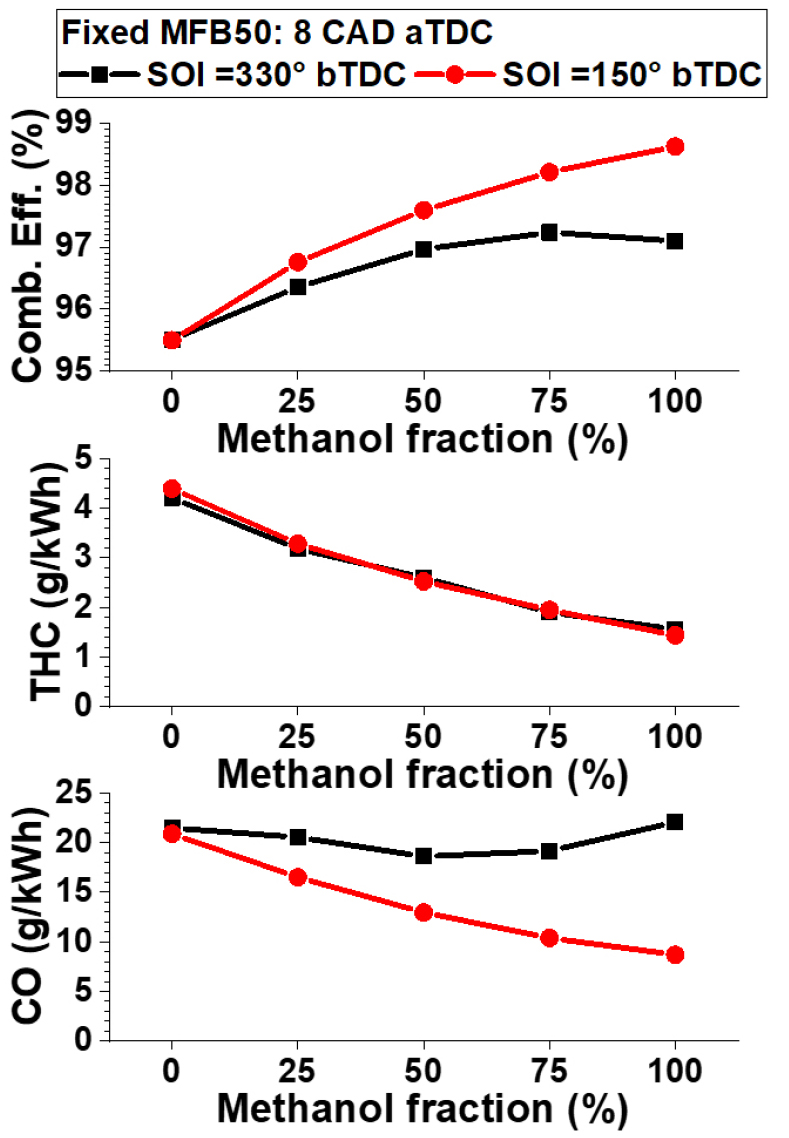

Fig. 11은 연소효율 및 THC, CO의 배기배출물을 비교한 결과로, THC의 경우 두 혼합기 조건 모두 메탄올 분율 증가에 따라 감소하는 거동을 보인다. 반면 CO의 경우, 균질 혼합기 조건인 330 CAD bTDC 분사시기의 경우, CO가 50% 까지는 감소하다가 이후 증가하는 형태를 보인다. 반면 성층화된 혼합기의 경우 꾸준히 감소하는 경향을 보이며 이 감소폭도 매우 크게 나타난다. 균질 혼합기에서는 틈새 체적이나 벽면 근처등에 균질하게 퍼지게 되고 이로 인해 메탄올 분율이 증가할 경우 이 영역에서의 연소가 더 어려워 지는 경향이 있는 것으로 추정된다. 반면, 성층 혼합기 조건에서는 틈새 체적이나 벽면 근처로 덜 분포되며 [27], 메탄올의 넓은 가연한계로 인한 연소효율 향상이 두드러지게 된다. 즉, 균질 혼합기의 경우 연소실 내 전 영역에서 당량비 1 근처의 조건으로 분포 되므로, 메탄올의 넓은 가연한계가 장점으로 작용하지 않는 반면, 높은 증발 잠열에 의해 틈새체적이나 벽면 근처의 연소를 더욱 어렵게 만드는 형태로 작용하는 것으로 추정할 수 있다. 반대로 성층 혼합기의 경우, 틈새 체적으로 침투하는 연료 량이 적어 메탄올의 단점을 줄이며, 성층화된 연료의 분포의 환경에서는 넓은 가연한계가 더 많은 영역에서 연소가 일어나도록 하는 장점으로 작용한다고 추론할 수 있다.

4. 결 론

본 연구에서는 단기통 엔진 실험을 통해 메탄올-가솔린 혼합 연료의 연소 및 배출 특성을 분석하였으며, 연소 효율 및 배출물 거동에 미치는 메탄올 비율의 영향을 정량적으로 평가하였다. 고속 데이터 수집 장치를 활용하여 연소 기간, 점화 시기, 배기 배출물 특성을 계측하였으며, 연소 및 배출 특성에 대한 심도 있는 분석을 수행하였다.

저속, 고부하 조건에서의 실험 결과, 메탄올 비율이 낮은 조건(M00, M25)에서는 가솔린의 낮은 옥탄가로 인해 노킹 한계가 발생하여 점화 시기를 충분히 진각하지 못하였고, 이는 최적 연소 시점 미달 및 열효율 저하로 이어졌다. 메탄올 비율이 증가함에 따라 연소 효율은 지속적으로 향상되었으며, 배기 온도가 낮아져 NOx 배출이 감소하는 경향을 보였다. 특히 메탄올 비율이 50%를 초과할 경우 높은 증발 잠열로 인해 NOx 배출이 뚜렷하게 저감되었다.

저속, 저부하 조건에서는 모든 분사 시기 조건에서 메탄올 분율 증가에 따라 연소 효율과 열효율이 향상되는 경향이 관찰되었다. 이는 메탄올의 산소 함유 특성과 빠른 연소 속도에 기인한 것으로, 메탄올 비율이 증가함에 따라 연소 기간이 단축되고 연소 효율이 개선된 결과로 해석된다. 특히, 메탄올의 빠른 화염 전파 특성이 연소기간을 단축시켜 연소로 발생한 열이 효율적으로 일로 전환된 것으로 추정된다. 또한 메탄올은 함산소 연료로서 연소를 촉진하기 때문에, 메탄올 분율 향상에 따라 연소효율이 증가한 것으로 추정된다. 더불어 연소 효율 증가로 불완전 연소물이 완전 산화되면서 CO2 배출량이 다소 증가하는 양상을 보였다.

저속, 저부하 조건에서 균질 혼합기와 성층 혼합기 조건 별로 메탄올 분율에 따른 결과를 비교한 결과, 균질 혼합기에서는 메탄올의 높은 증발 잠열로 인해 메탄올 분율 상승 시, 혼합기 온도가 낮아지고 점화 지연이 증가하였으나, 빠른 화염 전파 속도로 인해 전체 연소 기간은 감소하였다. 반면 성층 혼합기에서는 메탄올의 높은 가연한계로 인하여 국부적으로 과도하게 농후하거나 희박한 여영역에서도 연소가 일어나 연소효율이 증가하며 특히나 고농도 메탄올 혼합조건(M75, M100)에서는 연소 기간이 더 증가하는 것으로 추정하였다.

본 연구의 결과는 메탄올-가솔린 혼합 연료가 저탄소 배출 및 고효율 연소를 구현할 수 있는 대체 연료로서의 가능성을 제시하며, 연소 조건에 따른 최적화 전략 수립에 필요한 실험적 근거를 제공한다. 향후 연구에서는 본 엔진 성능 실험 결과를 입증할 엔진 내 연소 가시화 실험과 전산 유체 해석(CFD)을 수행하여, 메탄올 혼합율에 따른 연소 메커니즘을 구체적으로 규명할 예정이다.