1. 서 론

2. 관련 개념 및 연구 동향

2.1 모델 예측 제어(MPC, Model Predictive Control)

2.2 소프트컴퓨팅(Soft-computing)

3. 본 론

3.1 기력발전 보일러 연소 개요

3.2 현행 기력발전 보일러 운전 방식에 대한 MPC 기술의 연소 최적화 유효성 평가

3.3 소프트컴퓨팅적 접근을 통한 연소 최적화 방법론

4. 결 론

1. 서 론

종래, 국내 전력공급의 기저부하 역할을 담당해온 기력발전은, 재생에너지발전 확대에 따라, 전력계통 안정성 유지로 그 운영 목적이 변화하고 있으며, 대부분의 기력발전소에서는 운영 경제성 제고를 목적으로, 이종 연료 혼합 사용 등 발전 운영 환경 변화에 많은 노력을 기울이고 있다.

하지만, 이러한 운영 환경 변화를 뒷받침하기 위해 상시 저부하 운전, 잦은 기동정지, 저품위 연료 사용 확대 등 발전소 설계시 고려되지 않은 운전 방식이 요구됨에 따라, 연소 불안정에 따른 오염물질 생성, 전열부 고착 슬래그 등 환경 규제와 경제성 제고에 부정적 요인이 되는 현상의 심화를 초래하게 되었다.

본 논문에서는, 공정 최적화 기술로서 널리 활용되어 온 모델 예측 제어(이하 MPC, Model Predictive Control) 기술을 활용한 공정 최적화 모델 구현 실험으로써, 현행 기력발전 운전 방식에 대한, MPC 기술의 한계점을 분석하고, 근사적 예측과 추론 기반의, 소프트컴퓨팅적 접근을 통한 보완 방안을 제시코자 한다.

2. 관련 개념 및 연구 동향

2.1 모델 예측 제어(MPC, Model Predictive Control)

MPC 기술이란, 최적화 대상 공정의 동특성 모델로부터 목적함수의 극대화 또는 극소화를 실현하기 위한 운전 조작값을 산출하는 공정 최적화 기술이다.

과거의 MPC 기술은, 기력발전 보일러 연소 최적화를 목적으로 연구[2] 뿐만 아니라 어플리케이션으로서 개발되어 국내 실증[1] 된 바 있으며, 이는, 당시 발전 산업에 요구되었던 부하 성능 및 열효율 개선에 크게 기여하였다.

발전 산업 외, 반도체 플라즈마 식각 공정의 정밀도 향상[3], 회분 반응기 공정의 온도 제어 개선을 통한 시멘트 제품 품질 향상[4] 등 국내외 다양한 공정 분야에 적용되어 왔다.

2.2 소프트컴퓨팅(Soft-computing)

소프트컴퓨팅[5, 6] 이란, 엄격한 추론으로부터 명확한 해답을 얻는 하드컴퓨팅(Hard-computing) 과 대비되는 개념으로서, 인간의 근사적 예측 및 추론 능력을 모방하는 인공신경망 학습[10, 11], 자연계 최적화 법칙을 모방하는 메타휴리스틱 최적화 알고리즘 등 Fuzzy(흐릿한, 어렴풋한) Logic 기반 문제 해결 방식을 총칭한다.

본 논문에서는, 가우시안 프로세스 회귀(데이터 선형화), 인공신경망 기반 심층학습(공정 상황 예측, 경험적 최적화) 과 메타휴리스틱(발견적 최적화) 알고리즘을 통한 기력발전 보일러 연소 조작변수에 대한 전역 최적화(Global Optimization) 방안에 대해 다루고자 한다.

3. 본 론

3.1 기력발전 보일러 연소 개요

기력발전 보일러의 역할은, 연료 연소시 발생하는 열을 통수 중인 튜브에 전달하여 발전에 필요한 증기를 생산하는 것으로서, 연소 현상에 대한 제어는 발전 성능 뿐만 아니라, 환경성을 결정하는 기력발전 공정의 핵심이라 할 수 있다.

연소에 가장 큰 영향을 미치는 소비연료는 입하연료를 그대로 사용하지 아니하고, 저품위 연료와 상대적 고품위 연료를 40∼60% 비율로 혼합하여 사용하나, 연료취급 공정의 물류 특성 상, 특정 소비연료의 연소 시점 파악, 즉, 성상 관리가 곤란하다.

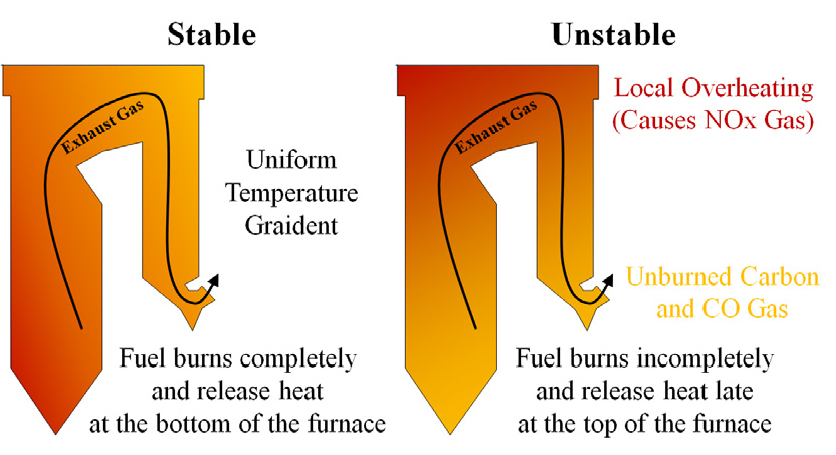

이러한 한계를 보완하기 위해, 대부분의 기력발전 보일러는 연소 현상을 효과적으로 제어하기 위하여 화로 상부에 과잉 공기를 공급, 화로 하부에서 화염에 의한 연소를 마친 연료의 완전연소를 유도하고, 배가스 산소농도를 측정하여 연소 결과 정보로서 활용하나, 소비연료 성상에 따라 발생할 수 있는 회분에 의한 발열 지연 및 슬래그 고착, 상부에서의 국부 과열(온도구배 불안정), 이에 따른 질소산화물 생성 등 연소불안정 현상(Fig. 1 Unstable) 에 대한 후행적 대응이라는 한계가 존재한다.

따라서, 연소 제어는 보일러 제어시스템에 전적으로 의존할 수 없으며, 공정 관리자의 전문 지식과 오랜 경험을 통해 가능한 것으로 기력발전 운영의 환경성과 경제성이 강조되는 현 시점에서 새로운 운전 조건에 대한 공정 관리자의 경험을 보완할 수 있는 연소 최적화 기술이 필요하다.

3.2 현행 기력발전 보일러 운전 방식에 대한 MPC 기술의 연소 최적화 유효성 평가

과거, 기력발전 보일러 연소 최적화란, 소비연료의 완전연소 및 증기생산에 기여하는 열량의 극대화(열효율 향상) 를 의미했으나, 근래, 친환경 에너지로의 발전원 전환 정책으로 전력계통 안정성 유지는 물론, 환경성과 경제성 측면의 임무가 가중되면서 기력발전 보일러 연소 최적화의 의미는 환경규제 만족을 위한 오염물질 배출량 저감, 경제성 제고를 위한 전열면 고착 슬래그 저감 등으로 변화하였다.

따라서, 최적화 대상은 배가스 중 질소산화물 및 일산화탄소의 농도(환경적 측면의 연소 결과) 에 영향을 미치는 운전변수이며, 최적화 목적은 요구부하를 만족하되 오염물질 배출 극소화를 위한 운전변수의 실시간 조작값 산출이다.

연소 관련 운전변수는 조작 이후, 결과 확인에 수 분 내지 수 시간이 소요되는 관계 특성을 지니므로, 연소 최적화 기술은 장기적인 변수 관계에 대한 설명과 정상적 연소 상태(Fig. 1 Stable) 유지를 위한 실시간 운전조작, 또는 제어조정 정보를 제공이 가능해야한다.

본 실험에서는, 상용 MPC 솔루션을 활용한 기력발전 시뮬레이터 모의 공정 및 실제 기력발전 공정에 대한 최적화 모델 구현 과정을 통해, 현행 기력발전 보일러 운전 방식에 대한 MPC 기술의 유효성을 평가코자 한다.

3.2.1 모의 공정 최적화 모델 구현 실험

모의 공정(국내 표준화력 시뮬레이터 활용) 최적화 실험은 발전출력, 과열기 및 재열기의 온도 및 압력에 영향을 미치는 운전변수의 실시간 최적화를 목적으로 한다.

최적화 대상 운전변수는 연료 및 공기 공급 관련 7개 변수를 선정하였고, 최적화 모델은 자동제어 모드에 의한 공정 상황으로부터 취득한 운전 정보를 활용하였으며, 제어로직 일부를 수정하여 수동제어 모드 운전 중 최적화 모델의 개입이 가능토록 제어로직을 일부 수정하였다.

MPC 솔루션을 활용한 최적화 모델 구현에 있어, 변수 간 일대일 관계 정의가 선행되어야하나, 기력발전 제어시스템은 운전 중 다수의 변수가 유기적으로 영향을 미치므로, 정상적인 공정 상황으로부터 취득한 데이터 활용이 곤란하다. 따라서, 일정 부하 유지 상황을 모의하여 취득한 운전 정보를 활용하였다. 또한, 데이터의 복잡도(오버슈팅, 외란 등) 저감을 위해 분 단위 수집 데이터를 활용하였다.

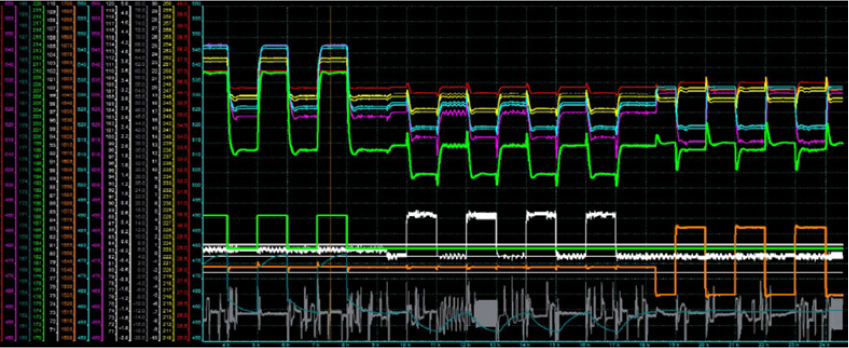

시뮬레이터의 운전 정보 특성 상, 실제 기력발전 공정 데이터 대비, 분산이 매우 낮고 동일한 공정 상황에 대해 변수 간 시간지연이 일정하므로, 응답특성 테스트로부터 변수 간 관계 정의가 용이하다. 따라서, 모의 운전 중 최적화 모델로부터, 안정적인 최적조작값 결과(Fig. 2 하부 7개 변수) 를 산출할 수 있으며, 조작에 기인한 명확한 결과(Fig. 2 상부 5개 변수) 를 얻을 수 있었다.

본 실험으로부터, 발전출력 증가 구간(480 → 500MW) 에서 MPC 솔루션 개입시, 목표부하 도달 직전의 오버슈팅 현상의 완화(첨도, 0.990 감소), 과열기 및 재열기의 온도 및 압력에 대한 편차 감소(Table 1 Deviations), 부하 안정화 시간의 단축(목표부하 ±0.1% 이내 수렴 시간, 87 → 60분 단축) 이 가능함을 확인하였다.

Table 1.

Results of simulation process optimization with MPC solution

3.2.2 기력발전 연소 최적화 모델 구현 실험

본 실험에서 구현하는 최적화 모델은 연소 결과 변수인 질소산화물(선택적촉매반응기 전단) 과 일산화탄소(연도 전단) 농도에 영향을 미치는 18개 운전변수에 대한 실시간 최적화를 목적으로 하며, 공정 관리자의 임의 조작(바이어스), 또는, 제어 조정(세트포인트) 에 대한 가이던스 정보 제공 기능을 목적으로 한다.

앞선 실험과 마찬가지로 부하가 일정하게 유지되는 구간의 분 단위 수집 데이터를 활용하였다.

본 실험으로부터 구현한 최적화 모델의 성능 지표(Table 2) 측정 결과, 변수 간 관계 정의 적합성을 나타내는 적합도(χ2), 국소이상값계수(LOF, Local Outlier Factor), 결정계수값(R2) 이, 활용 가능한 수준(χ2/LOF>1) 으로 산출되었다.

Table 2.

Performance indices of combustion optimization model

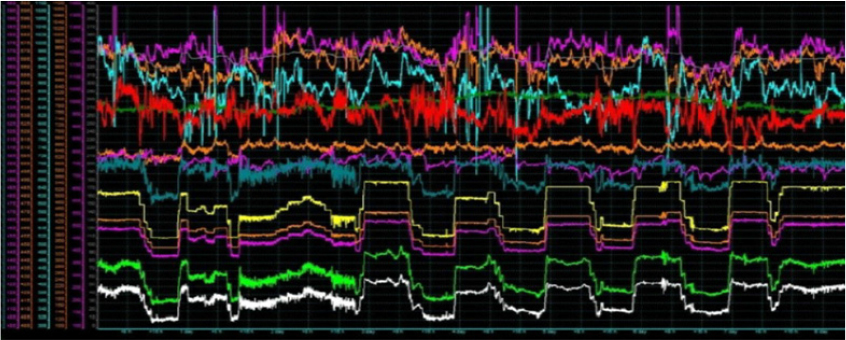

하지만, 모델 구현시 활용한 운전 정보와 상이한 공정 상황(400 MW) 에서 실제 운전 상황 적용이 가능한 조작값의 산출이 곤란함을 확인할 수 있었다. 특히, 공기 공급 계통의 단위기기(Fig. 3 하부 8개 변수) 조작 상황에서의 질소산화물(Fig. 3 상부 분홍색 실선) 및 일산화탄소(Fig. 3 상부 붉은색 실선) 농도를 반영한 최적조작값 산출 결과(Fig. 3 중간부 갈색 및 분홍색 실선) 를 통해 최적조작값이 최적화 모델에 입력되는 데이터에 동조하므로 그 분산이 매우 높고 특정 경향성 도출이 어려우므로, 제어 조정 가이던스 정보로서 제시하기 곤란함을 확인할 수 있었다.

3.2.3 실험 결과 고찰

MPC 기술은 최적화 대상 시스템의 변수 간 응답특성 매커니즘을 구체화함으로써 현재 공정 상황으로부터 공정 관리자가 의도한 목표를 달성하기 위한 운전변수 조작값을 최적화하는 데에 정확하고 확실한 방법임을 앞선 실험을 통해 확인할 수 있었다.

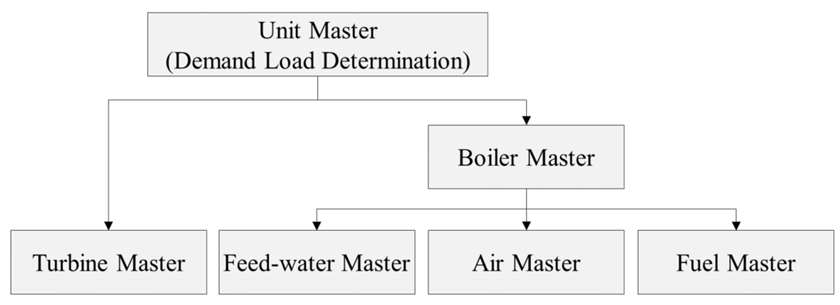

과거, 기력발전 보일러 열효율 향상을 목적으로 한 MPC 솔루션 현장 적용 사례[1] 를 미루어보면, 산출된 최적화 결과에 따른 복잡한 운전변수 조작이 가능했으므로 당시 발전 기술 연구 분야에서 큰 성과로서 인식되었고 대부분의 기력발전 제어시스템이 요구부하를 추종하도록 설계(Fig. 4) 되어있으므로, 연소 관련 계통의 단위기기 운전변수와 열효율의 인과관계를 최적화 모델로서 정의하는 데에 무리가 없었다.

하지만, 기력발전 설계시 부가적 사항에 불과했던 질소산화물과 일산화탄소 농도의 경우, 제어 동인으로서 제어로직 내 반영되어있는 공정 결과 변수(발전출력 등) 와는 달리, 운전 중 참고를 위한 단순 계측 변수로서 존재하므로 운전변수와의 응답특성 분석 만으로는 인과관계의 정의가 곤란하다.

이러한 이유로, 특정 공정 상황의 운전 정보로부터 구현한 최적화 모델을 모든 공정 상황에 적용 가능한 일반성을 부여하는 데에 한계가 있고 연료소비량에 기인하는 동시적 공정 결과로서 실제부하량(상승시 이득) 과 배가스 내 오염물질 농도(저감시 이득) 의 상충관계 반영에도 한계가 있다.

또한, 보일러 운전 중 변수 간 유기적인 영향으로 변수 간 응답특성 분석을 위한 시험 운전 데이터의 취득이 어렵고 각 변수별 계측 환경에 의한 외란과 유체 공정의 물리적 특성으로 인해 데이터의 분산이 매우 높거나 불규칙한 시간지연 패턴 반영이 어려웠다.

따라서, 운전변수와 연소 결과 변수 간 불명확한 관계를 설명하기 위해 기력발전 보일러 연소 최적화 기술 실현의 핵심인 변수 간 응답특성 분석 과정을 확률적인 관계 정의 기법으로써 우회하고 복잡도가 높은 운전 정보 데이터에 대한 전처리 기법을 고안함으로써, 이를 보완할 필요가 있다.

3.3 소프트컴퓨팅적 접근을 통한 연소 최적화 방법론

앞선 실험을 통해, 오염물질 저감을 위한 연소 최적화에 있어 관련 변수 간 불명확하고도 장기적인 인과관계 설명이 가능하고 모든 공정 상황에 적용 가능한 공정 상황 예측 및 최적화 모델이 필요함을 확인할 수 있었다.

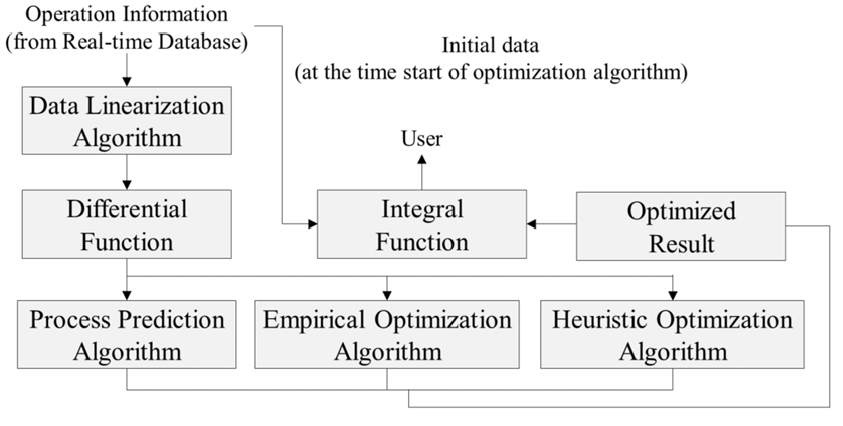

본 논문에서 제안하는 소프트컴퓨팅적 접근이란, 관련 변수의 미시적 데이터 활용을 위한 데이터 선형화 알고리즘(가우시안 프로세스 활용), 변수 간 선후관계 명확화를 위한 다단 공정 상황 예측 알고리즘(심층학습 활용), 실시간 운전 정보 학습 및 운전변수 조작값 최적화를 위한 경험적 최적화 알고리즘(강화학습), 최적화 결과에 대한 경험적 한계를 극복하기 위한 발견적 최적화 알고리즘(휴리스틱) 으로 구성된다.

3.3.1 데이터 선형화: 특징점 추출을 통한 단순화

기력발전 보일러 운전 정보 데이터는 계측 환경의 불안정성과 공정 내 물리적 변동에 의해 분산이 매우 높은 특성을 지닌다.

이를 완화하기 위해, 포락(Envelopment), 이동평균(Moving Average) 등의 데이터 전처리 기법이 주로 활용되어왔으나, 경향의 완만화로 인해 변수가 지닌 고유 특성의 누락 또는 왜곡에 대한 문제가 존재한다.

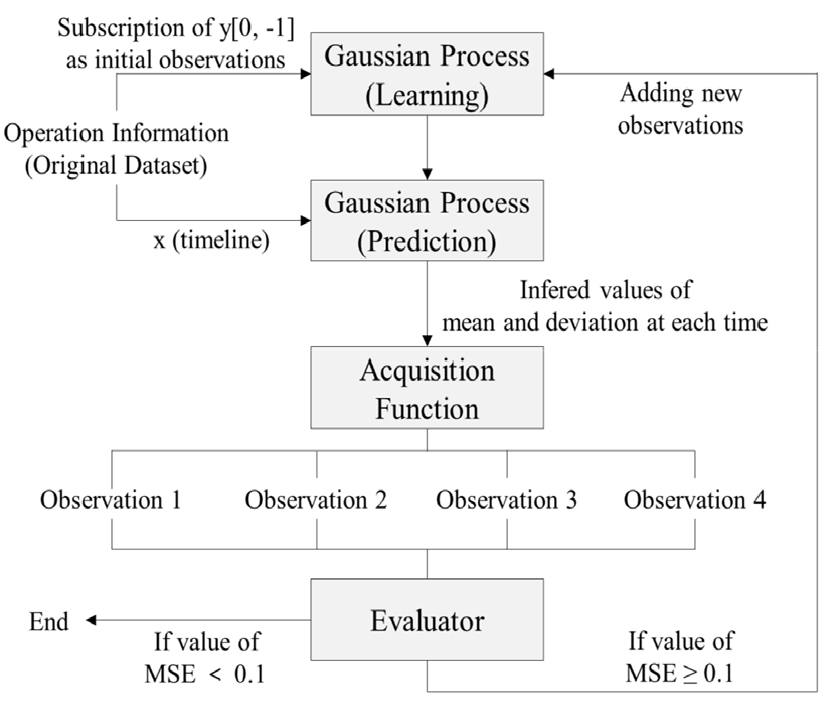

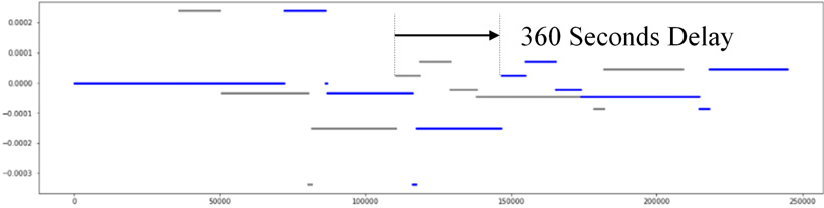

본 논문에서 제안하는 데이터 선형화 알고리즘은, 베이지안 최적화 알고리즘[7]의 취득함수로부터 선정된 관측점으로부터, 가우시안 프로세스를 통한 각 관측점에서의 불확실성을 측정하는 틀[8, 9]은 유지하되 취득함수의 역할을 ① 추론값과 원본 데이터 간 가장 큰 오차를 지니는 관측점(Fig. 5 Observation 1), ② 불확실도가 가장 큰 관측점(Fig. 5 Observation 2), ③ 관측점 간 선형보간 데이터와 원본 데이터 간 가장 큰 오차를 지니는 관측점(Fig. 5 Observation 3), ④ 관측점의 밀집 방지를 위한 무작위 관측점(Fig. 5 Observation 4) 을 산출토록 조정하여 해당 위치에서의 관측점을 순차적으로 탐색토록 한다.

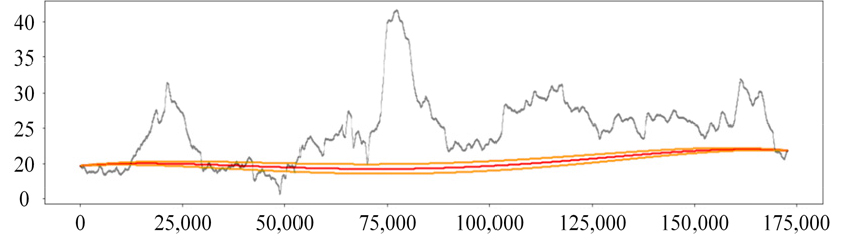

본 알고리즘에서 가우시안 프로세스 회귀모델의 역할은 주어진 관측점 만으로 나머지 관측점에 대한 원본 데이터 값을 추론(Fig. 6 붉은색 실선) 하고 추론 결과에 대한 불확실도(Fig. 6 노란색 실선) 를 산출하는 것이다.

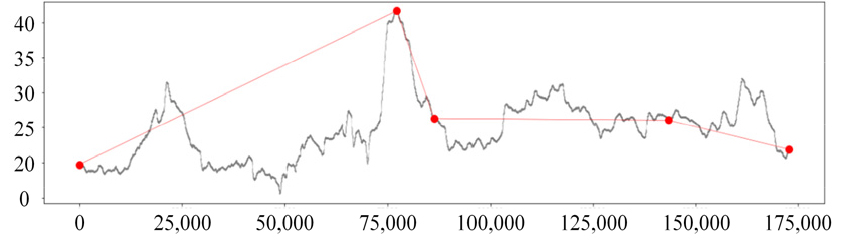

가우시안 프로세스 회귀모델로부터 산출된 추론 결과와 불확실도 정보를 토대로, 앞서 언급한 4개 관측점을 선정하고, 관측점(Fig. 7 붉은색 마커) 간 선형보간(Fig. 7 붉은색 실선) 하여 점차 원본 데이터와의 오차를 줄여나간다.

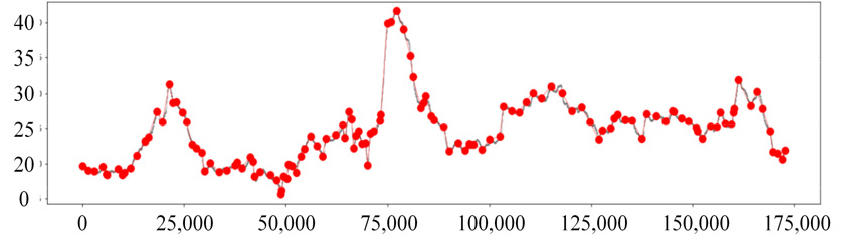

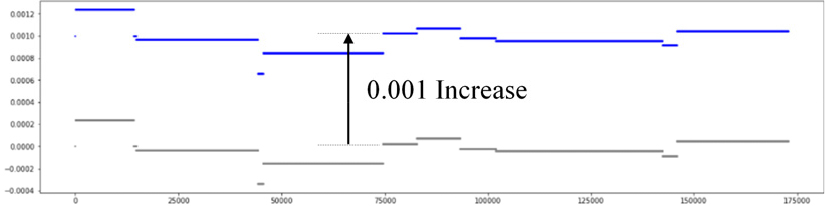

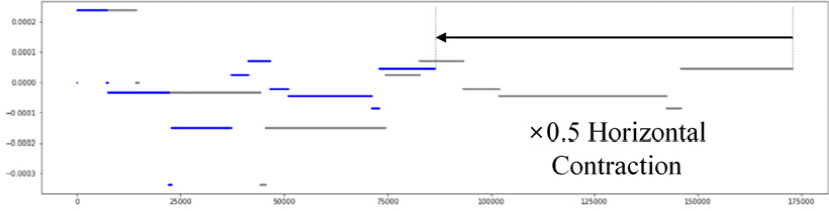

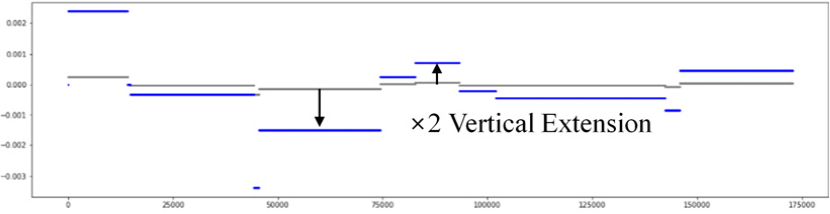

본 데이터 선형화 알고리즘을 통해, 각 변수별 계측 환경에 따른 분산 등의 고유특성에 따라, 원본 데이터와의 특정 오차값(MSE, Mean Squared Error) 수렴에 소요되는 알고리즘 순환 횟수는 상이하나, 선형화가 요구되지 않는 스텝 형태의 데이터를 제외한 대부분의 계측 변수 데이터에 대해 175,000개 원본 데이터 중, 1,000개 미만의 데이터 선형보간 결과 만으로 오차 1.0% 이내 수렴이 가능함을 확인(Fig. 8 135개 관측점에 대한 선형보간으로 원본 데이터와의 오차 0.9% 수렴) 할 수 있었다.

3.3.2 증분 데이터 활용: 변수 간 응답특성의 일반성 부여

앞선 실험을 통해, 특정 공정 상황으로부터 구현한 최적화 모델의 일반성에 대한 한계에 대하여 확인할 수 있었다. 이는, 기력발전 공정 상황 변화가 연속적이므로 동일한 기기에 동일한 조작을 가하여도 조작 시점의 공정 상황에 따라, 공정 결과 뿐만 아니라 시간지연이 달리 나타나기 때문이다.

특히, 기력발전 운전 조건은 광범위하므로 공정 상황 간 경계가 명확하지 않고 정격 운전 조건은 존재하나, 모든 변수의 최소최대 범위의 한계 또한 명확하지 아니하므로, 공정 상황 예측 모델 구현을 위한 모든 운전 조건에 대한 관측 및 학습이 곤란하다.

따라서, 특정 시점의 현상 정보를 나타내는 원본 데이터를 변화 정보를 나타내는 증분 데이터로 대체함으로써, 증감 경향성을 제거할 필요가 있다.

증분 데이터는 원본 데이터가 제공하는 “특정 시점, 특정 변수의 값이 얼마인지”에 대한 정보가 아닌 ”특정 시점에 특정 변수를 얼마나 조작했는지“에 대한 정보를 나타내므로 특정 공정 상황에서의 변수 간 관계를 대부분의 공정 상황에서의 변수 간 관계로서 일반화할 수 있다.

증분 데이터는 데이터 선형화 결과로부터 산출하고 공정 상황 예측(Fig. 9 Process Prediction), 경험적 최적화(Fig. 9 Empirical Optimization), 발견적 최적화(Fig. 9 Heuristic Optimization) 알고리즘에 공히 사용되며, 최종 최적화 결과에 대해 적분(Fig. 9 Integral Function) 함으로써 원본 데이터와 비교 가능한 데이터로서 변환하여 사용한다.

연소 최적화 기술은 현재 공정 상황으로부터 공정 관리자가 의도하는 공정 상황으로의 변화를 도모하는 개념으로 일반화할 수 있다. 따라서, 어떠한 변화에 의한 결과를 예측해내기 위해서는 현상 정보 만을 나타내는 원본 데이터 대비, 일점 만으로도 변화 정보를 표현해낼 수 있는 증분 데이터를 공정 상황 예측 및 최적화 학습 정보로서 활용하는 것이 더욱 적합하다 할 수 있다.

3.3.3 공정 상황 예측: 다단 예측을 통한 변수 간 선후관계 명확화

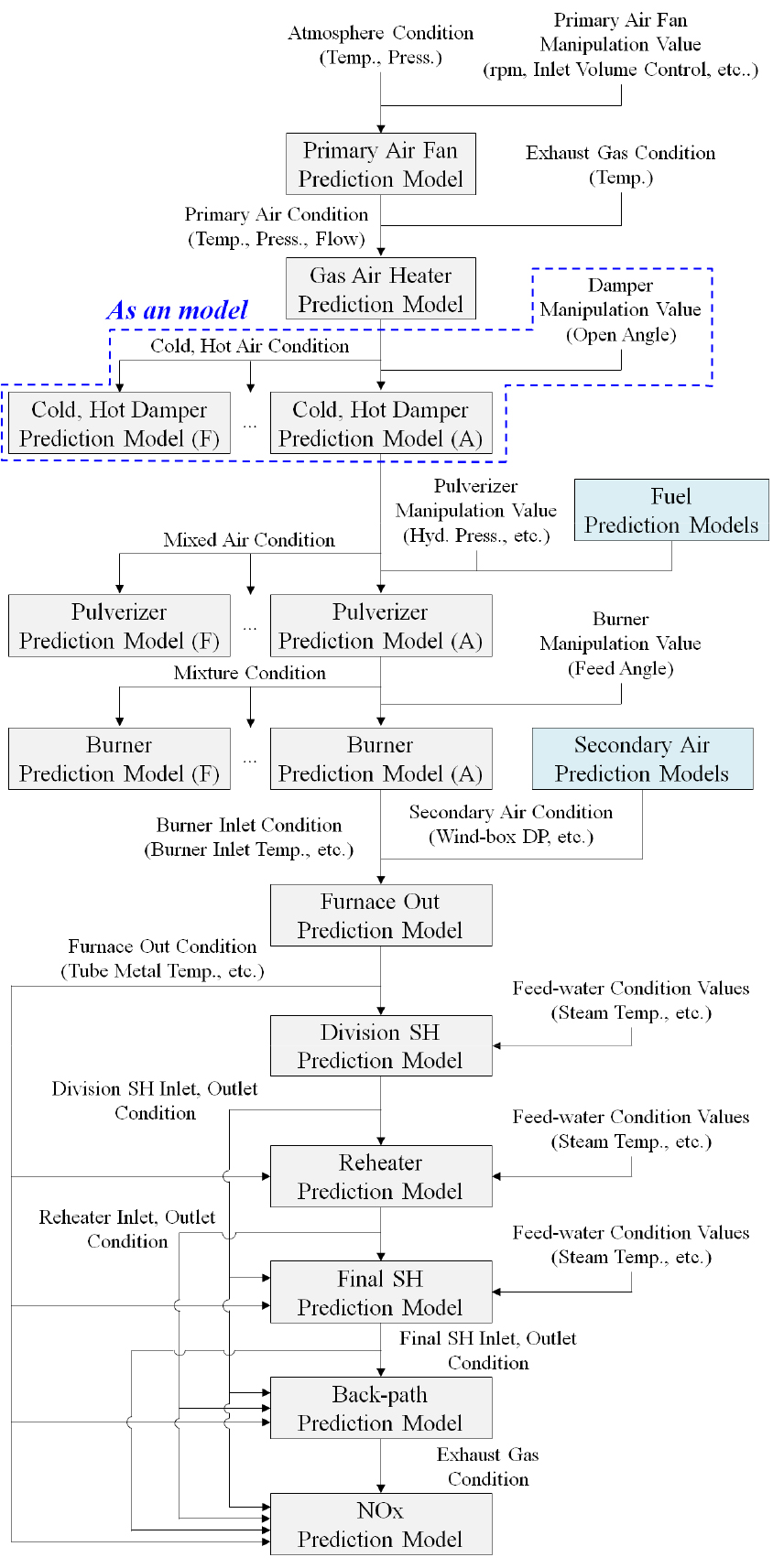

공정 상황 예측 알고리즘의 구조는 예측 대상 변수에 영향을 미치는 요인의 최외각 정보로부터 다수의 기기 조작 결과를 순차적으로 산출하여 궁극적으로 예측코자하는 값에 이르도록 구성된다.

이는, 연소 상태에 영향을 미치거나 중간 결과에 해당하는 변수 간 변화의 선후관계를 명확히 함으로써 공정 상황 예측 알고리즘에 변수 간 시간지연 특성을 반영할 수 있을 뿐만 아니라 기기 특성 변경시(교체, 레트로핏 등) 운전 조건 환경에 대한 적응성을 기할 수 있다.

다단 예측 구조에 대한 질소산화물 배출량 예측(1차 공기 공급 계통 중심) 의 예를 들면, 질소산화물 생성에 기여하는 공기(온도, 유량, 압력) 의 최외각 정보(Fig. 10 Atmosphere Condition) 와 팬의 운전 조작 정보(Fig. 10 Primary Fan Manipulation Value) 를 연쇄, 1차 공기 공급 팬 모델에 입력하여 가스에어히터 전단에서 계측되는 흡입 직후의 1차 공기 상태 정보(Fig. 10 Primary Air Condition) 를 예측한다. 이에, 가스에어히터에서의 열교환에 영향을 미치는 배가스 상태 정보(Fig. 10 Exhaust Gas Condition) 를 연쇄하여 고온 공기의 상태 정보(Fig. 10 Hot Air Condition) 를 예측한다.

앞서 산출된 1차 공기 관련 예측 정보로부터 미분기 6대 각 전단의 저온 및 고온 공기 댐퍼 개도량을 유량 조절 댐퍼 모델에 입력하여 각 미분기 전단의 계측 정보(온도, 압력, 유량) 를 예측한다. 특히, 본 영역(Fig. 10 파란색 파선 영역) 에서는 6대의 미분기(신규화력 기준) 가 1차 공기 공급 계통 기기와 보일러를 기준으로 비대칭 영역에 존재하고 유동 경로(거리, 곡관부 등) 가 상이하며 A 미분기 댐퍼 개도 위치 조작이 B∼F 미분기 전단의 공기 유량에 영향을 미친다. 따라서, 모든 유량 조절 댐퍼 조작에 대한 예측 모델을 단일화해야한다(Fig. 10 As an model).

미분기 예측 모델(Fig. 10 Pulverizer Prediction Model A∼F) 은 공기 및 연료 공급 조건(Fig. 10 Fuel Prediction Model), 미분기 운전 조작 조건 정보(Fig. 10 Pulverizer Manipulation Value) 를 예측 모델의 입력 데이터로 버너 전단 온도(Fig. 10 Burner Prediction Model A∼F) 를 출력 데이터로 한다.

보일러 내부 상황은 연소가스의 상태 계측이 곤란하고 특정 기기로부터의 명확한 영향이 없으므로 미분기 예측 모델에서의 입력 조건, 버너 전단 온도, 2차 공기 공급 조건을 연쇄함으로써 화로 출구(Fig. 10 Furnace Out Prediction Model), 복사부(Fig. 10 Division SH Prediction Model) 및 전열부(Fig. 10 Reheater, Final SH Prediction Model) 의 온도를 순차적으로 예측한다.

복사부 및 전열부에 대한 예측 모델로부터 산출된 조건(Fig. 10 Division SH Inlet & Outlet Condition 등) 은 공정 상 순서는 명확하나, 이들을 보일러 내부 온도 분포에 상등하는 정보로서 활용할 수 있으므로 복사부로부터, 질소산화물 배출량 예측 단계(Fig. 10 NOx Predicction Model) 까지 입력 데이터로서 활용한다.

3.3.4 연소 관련 운전 변수 최적화: 경험적-발견적 알고리즘의 상호 보완으로 전역 최적화 지향

복잡계 도메인에서의 다중목적(Multi-objective) 최적화 문제의 궁극적 목표는 지역적 최적화(Local Optimization)를 회피하고, 전역 최적화(Global Optimization)를 이루는 것이다. 특히, 기력발전 보일러의 경우, 변수 간 선후관계, 공정 상황 변화에 따른 비선형적 응답특성 변화, 가변적인 시간지연 특성으로 운전변수 조작(Action) 에 대한 보상(Reward) 을 부여하거나 최적화 정책(Policy) 을 체계화하기 매우 어렵다.

기계학습 기반의 강화학습 알고리즘[12, 13]은, 부분적 관찰(Partially Observable) 만이 가능한 도메인에서도 현실 세계 반영이 가능한 수준의 최적화 결과값 산출[15] 할 수 있음을 보여왔으나, 이는, 도메인 내 조작 또는 제어 대상의 현 상황(State) 을 이산적으로(정수로써 정의) 나타낼 수 있고 현재 상황을 기초로하여 경우의 수를 자체 시험(Self-play) 함으로써 자명한 결과를 얻을 수 있는 해당 도메인의 특성 때문이었다.

연소 최적화 알고리즘 또한 부분적 관찰 만이 가능한 도메인에 강화학습 알고리즘을 주요 최적화 도구로서 활용할 수 있다는 공통점은 있으나, 연속적인 공정 상황(실수로써 정의) 으로부터, 광범위한 경우의 수를 산출하여, 최적화 여부를 평가하는 방법으로는 지역적 최적화 결과에 조차 근접하기 어려울 가능성이 크다.

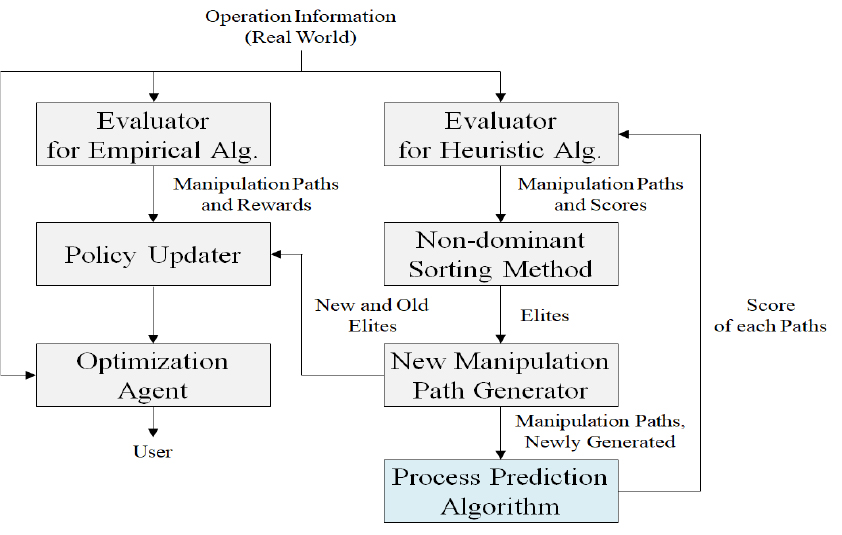

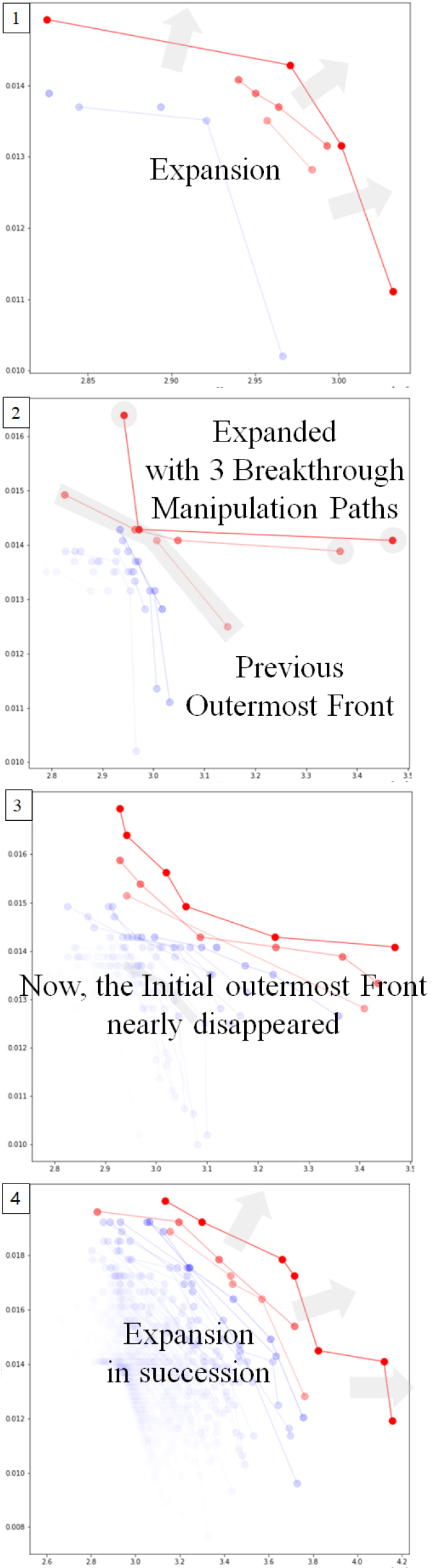

이러한 경험적 최적화 알고리즘(Fig. 11 Empirical Alg.) 의 한계를 보완하기 위하여 기존 학습한(Fig. 11 Elites) 조작 경로로부터 새로운 조작 경로를 생성(Fig. 11 Manipulation Paths, Newly Generated) 하고 요구부하 추종과, 배가스의 질소산화물 및 일산화탄소 농도 저감에 대한 상충관계 반영이 가능한 조작 경로를 선별(Fig. 11 Score of each Paths) 함으로써, 탐색 범위의 한계를 해소할 수 있다.

새로운 조작 경로 생성의 범위는 무한하지 아니하고 기존 조작경로 데이터셋에 대하여 ① 수평이동(Fig. 12 제어 시점 조정 가능성 탐색), ② 수직이동(Fig. 13 바이어스 조정 가능성 탐색), ③ 수평 확대 및 축소(Fig. 14 시퀀스 실행 속도 조정 가능성 탐색), ④ 수직 확대 및 축소(Fig. 15 게인 조정 가능성 탐색) 로부터 해당 제어로직 특성에 대한 조정 가능성을 탐색할 수 있도록 유도한다.

조작경로 생성 알고리즘에 의한 데이터셋은 앞서 기술한 공정 상황 예측 알고리즘(Fig. 11 Process Prediction Algorithm) 을 통해 그 유효성을 평가한다. 이를, 비지배정렬[14] 기법을 활용하여 해당 결과에 대한 조작경로 간 우열을 평가하고 상등한 결과를 산출한 원인들을 군집화한다.

비지배정렬의 원리는 각 조작경로 데이터셋 간 연소 최적화에서 목표로하는 결과(요구부하 만족, 배가스 내 질소산화물 및 일산화탄소 농도 저감) 를 일대일 비교하여 하위 조작경로 데이터셋의 갯수를 산출하고, 동일한 값을 갖는 데이터셋을 군집화하는 것이다.

제시된 플롯(Fig. 16) 은 특정 시점의 공정 상황에 대하여 배가스 내 질소산화물 및 일산화탄소 농도, 2가지 목적 변수 만을 고려한 예시로서, 생성 알고리즘과 비지배정렬 알고리즘을 병용함으로써, 최적화 탐색 범위를 확장하는 과정을 나타낸다. 실제 공정으로부터 수집된 일부의 데이터로부터, 최적화 탐색 범위를 확장하는 과정을 나타낸다. 한정적 데이터 만으로 신규 조작경로 생성을 통해 우수한 결과를 산출할 것으로 예상되는 조작경로 집단(Fig. 16 붉은색 마커) 을 지속적으로 갱신하고 상대적으로 열위한 결과를 산출할 것으로 예상되는 조작경로 집단(Fig. 16 파란색 마커) 을 점진적으로 제외함으로써 조작경로 최적화 탐색 범위에 대한 확장이 가능하다.

4. 결 론

본 논문에서는 현행 기력발전 운전 방식에 대한, MPC 기술의 보일러 연소 최적화 유효성을 평가코자, 시뮬레이터 연계 및 실제 공정 운전 정보를 활용하여 최적화 모델 구현 실험을 수행하였다. 그 결과, 시뮬레이터 연계시, 목표 부하 도달시의 오버슈팅 저감 등의 효과를 얻을 수 있었으나 연소 관련 변수 최적화를 위한 실제 운전 정보를 활용한 최적화 모델 구현시, 상식적 수준의 최적화 결과값의 산출이 곤란함을 확인할 수 있었다. 이는, 기력발전 제어시스템이 요구부하 추종을 목적으로 설계되었기 때문에 ① 공정 조작변수들과 질소산화물 및 일산화탄소와의 명확한 인과관계 정의가 곤란하고 ② 외란 및 시간지연 현상의 처리를 위한 데이터 전처리 기법의 미비, ③ 다수 상충 관계 변수 간 최적화 기법의 미비에 기인함을 확인할 수 있었다.

이를 보완하기 위해, ① 가우시안 프로세스 회귀모델을 활용한 데이터 선형화, ② 다단 예측 구조 적용 및 증분 데이터 활용을 통한 공정 상황 예측 알고리즘의 일반화, ③ 경험적-발견적 최적화 알고리즘 병용을 통한 전역 최적화 기법 등 소프트컴퓨팅 기술에 기반한, 기력발전 보일러 연소 최적화 접근 방법을 소개하였다.

데이터 선형화의 경우, 기력발전 보일러 대부분의 운전변수에 대하여 원본 데이터 대비 1.0% 이내 적합이 가능함을 확인하였으나, 공정 상황 예측 알고리즘의 경우, 예측 정확도 70% 내외 수준으로, 이는, 연소에 가장 큰 영향을 미치는 변수인 실시간 소비연료 성상 정보의 부재가 가장 큰 원인으로 사료되며, 현장 적용 가능한 소프트컴퓨팅 기반의 연소 최적화 어플리케이션 구현을 위해 가상센서 개념의 실시간 보일러 소비연료 성상 예측 기술개발이 후속될 예정이다.