1. 서 론

가스터빈 또는 로켓의 효율 향상에 대한 요구는 끊이지 않고 있으며, 비출력 강화를 위한 방법 중 하나는 연소기 출구온도를 증가시키는 것이다. 연소기 출구온도 또는 터빈입구온도는 내열 합금, 냉각 기술과 열 차폐 코팅 등의 도움으로 1,900 K 정도까지 지속적으로 증가하고 있으며[1], 터빈 고온부의 작동 온도를 증가시키기 위해 금속으로 된 초내열 합금 부품들을 비금속으로 대체하기 위한 많은 연구도 진행되고 있다[2]. 또한 로켓의 분사노즐의 목 부분의 경우 고온 고속에 노출되어 있어 재료의 열 저항 성능이 매우 중요한 실정이다.

탄소 기반의 복합재료는 대기권 진입이나 재진입시 견디기 위한 항공우주 분야의 열 보호 재료로써 이미 사용돼 왔으며, TPS(Thermal protection system) 적용 분야에서 탄소 기반의 복합재료의 고온 저항 특성이 잘 나타난다. 초음속 초고온 유동을 발생 시킬 수 있는 장치로는 플라즈마 풍동이 사용되고 있으며, 4,000 ~ 5,000 K 정도의 초고온 및 마하수 3 정도까지의 유동 발생이 가능하다[3]. 그러나 가스터빈 또는 로켓 등의 재료연구 시험평가 시, 현재 사용되는 재료의 특성을 고려할 경우 약 2,000 ~ 3,000 K 정도의 온도범위가 필요하다. 따라서 가스터빈 및 로켓 등에 사용되는 고온재료의 평가를 위해서는 초음속 유동이 가능하며 온도범위가 2,000 ~ 3,000 K 정도 되는 평가 시스템이 필요한 실정이다. 이러한 온도 및 속도를 만족하는 실험 장치로 고속 화염용사(HVOF) 토치가 가능하며, 본 연구에서는 HVOF 토치를 이용한 평가시스템을 검토하고 구축하여 재료의 시험평가를 진행하였다. HVOF 토치는 용사 코팅을 위해 고안 된 것으로 분말 입자를 연소기내에 공급하여 플라즈마 상태로 가열한 후 마하수 1 이상의 초음속으로 기판에 충돌시켜 코팅을 하는 장치이다[4]. 공기흡입식 엔진의 고온재료 특성을 연구 개발하기 위해서는 연소유동(가스-표면 상호 작용)에서의 재료 반응을 이해하는 것이 매우 중요하다. HVOF 시스템은 연료와 산소를 연소하여 고온의 유동을 생성하므로, HVOF 시스템에서 생성되는 고온유동은 공기흡입식 엔진의 연소기, 터빈 및 노즐 내부의 유동과 유사하다. 따라서 HVOF 시스템은 공기흡입식 엔진의 고온 시험장비로 사용될 수 있으며, 또한 HVOF 시스템은 플라즈마 풍동보다 운전이 간단하고 비용도 저렴한 특징이 있다. HVOF 토치의 연소실에서는 분말 가루 및 질소와 함께 연료-산소의 혼합물이 연소되어진다. 연소된 혼합물 입자는 기판표면을 향해 노즐을 통해 초음속으로 분사된다. 이때 분말 입자를 주입하지 않을 경우, HVOF 토치는 고온의 초음속 유동 발생원으로 사용할 수 있다. 따라서 HVOF 토치는 가스터빈 또는 로켓 노즐 등의 열 저항 재료 실험에 적합하게 적용될 수 있다. 본 연구에서는 HVOF 토치의 유동속도를 쐐기 프로브를 사용하여 측정하고, 시료를 이용하여 고온에서의 실험평가를 통하여 재료의 열적특성 평가가 가능한 지 검토하고자 한다.

2. 실험장치

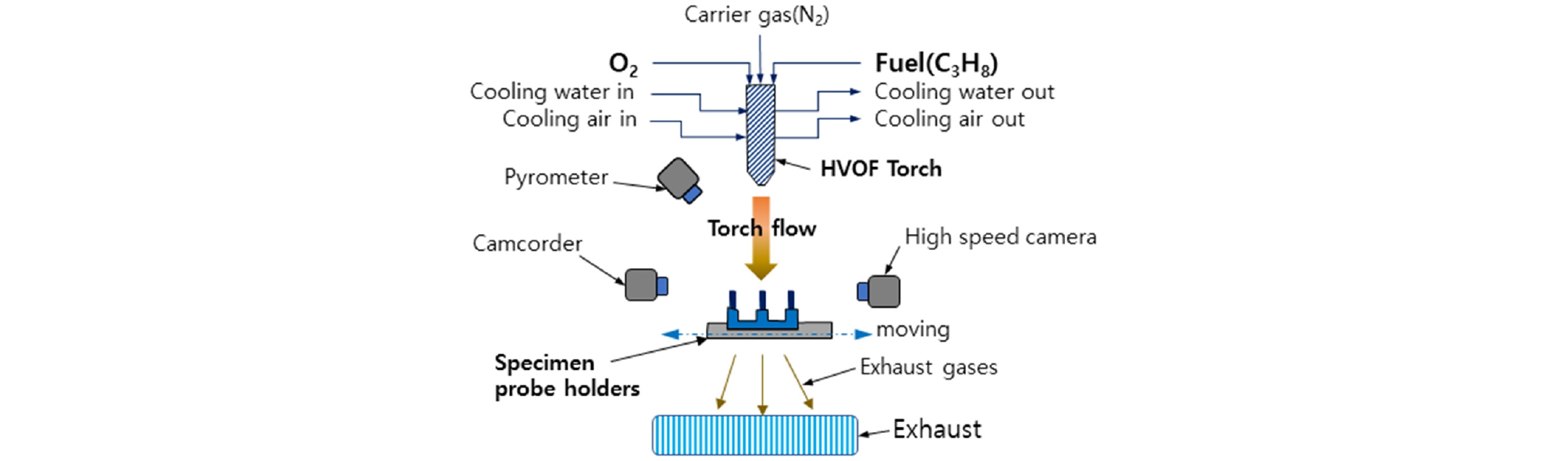

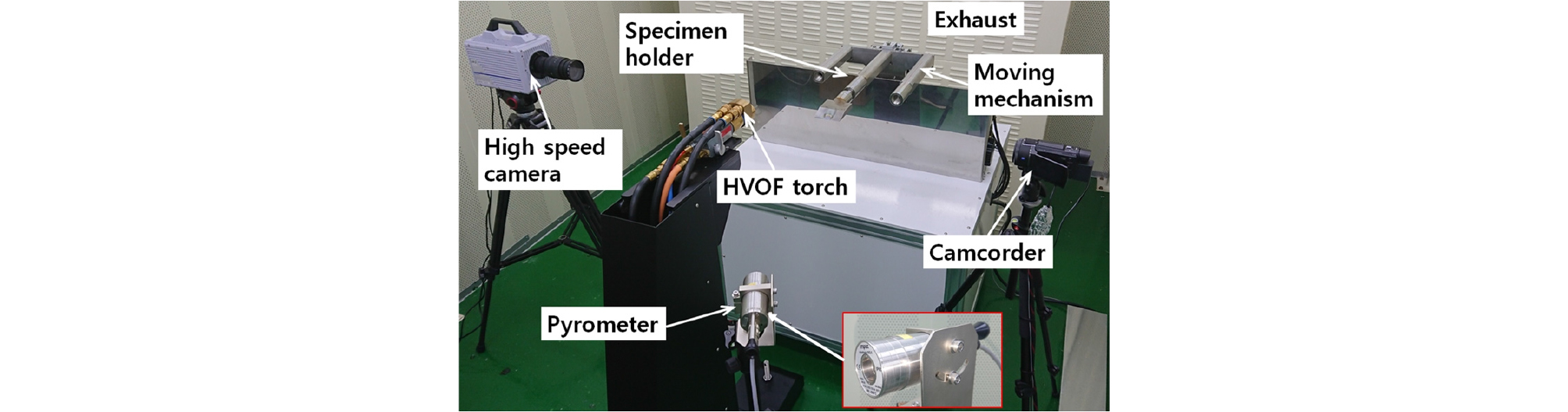

본 연구를 위하여 사용된 HVOF 토치장치는 HVOF 토치, 프로브 및 샘플 이동장치, 고온계(pyrometer), 캠코더, 고속 카메라 및 배기 시스템으로 구성되며 Fig. 1에 개념도가 제시되어 있으며, 사진은 Fig. 2에 제시되어 있다.

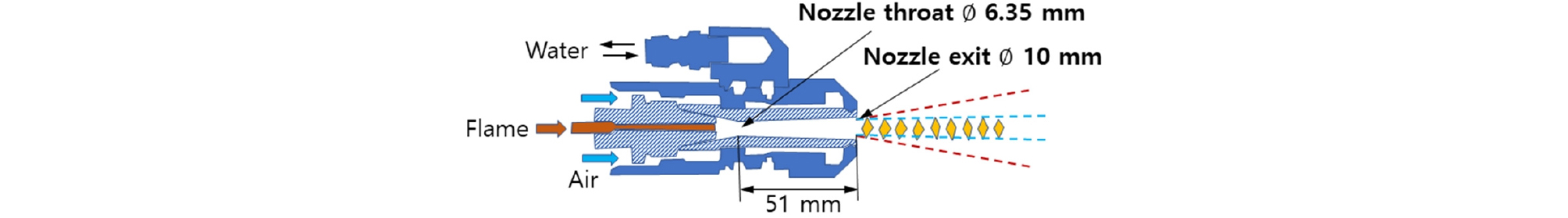

사용된 HVOF 토치의 노즐 목 직경은 6.35 mm이며 노즐 출구의 직경(d)은 10 mm이다. 본 실험에 사용된 토치는 Oerlkon Metco 사의 DJ9W gun이 사용되었으며 공기냉각 및 물냉각방식을 동시에 사용하고 있다. 이러한 이중 냉각 구조는 공기냉각방식보다 더 높은 화염온도를 가지는 제트유동을 발생시킬 수 있게 한다. HVOF 토치는 지지 구조물에 고정하여 토치가 시료 또는 프로브의 중심과 정확하게 일직선이 되도록 정렬하였다. 시료의 표면온도측정은 약 800 ~ 2500°C의 측정 범위를 가지는 2색 고온계(two color pyrometer, LumaSense Technology IMPAC series ISQ 5)를 사용하여 측정하였다. 2색 고온계는 두 개의 인접한 파장을 이용하여 온도를 계산하는 원리로 온도 측정 시 방사율에 독립적인 장점이 있으며. 고온계를 이용하여 화염 제트유동에 노출되는 시료의 표면 온도를 실시간으로 측정하며, 고속 카메라는 Fastcam SA2 모델(Photron 사)를 이용하였으며, 1024 × 768 픽셀로 1/40,000 sec의 초미세 시간단위에서의 시료의 시간에 대한 반응이 관찰가능하다. HVOF 토치가 점화되어 안정된 화염을 형성한 후, 일차원 트래버스장치를 이용하여 시료를 화염중심부로 이송하도록 하였다. 트래버스 이송장치는 컴퓨터를 통해 가로축으로만 이동가능하며, 최대 3개의 시료를 평가할 수 있도록 3개의 시료 지지대를 설치하였다.

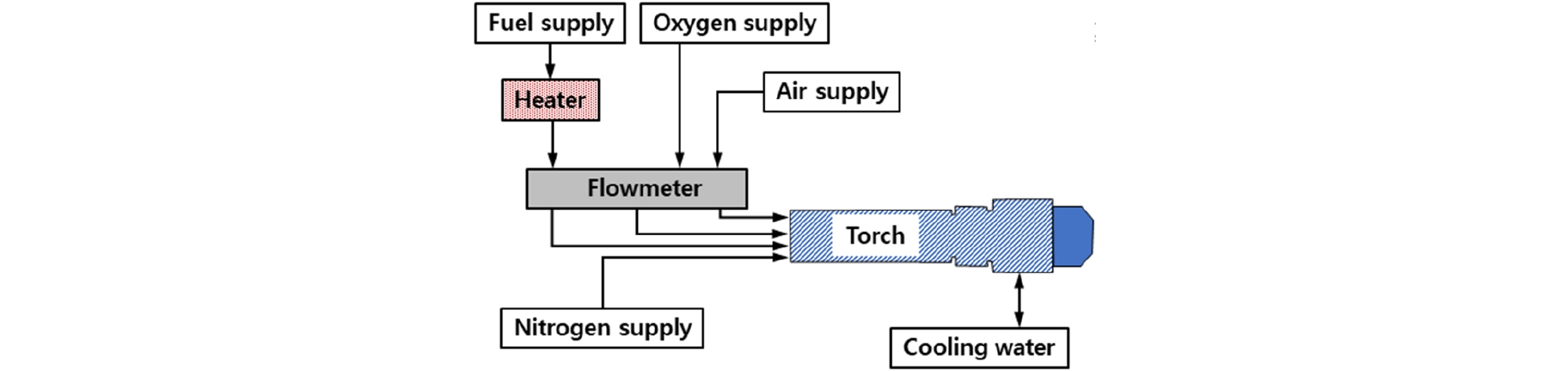

HVOF 토치의 작동과정은 다음과 같다. 액화 프로판과 산소를 공급호스를 통해 외부 탱크로부터 토치에 공급한다. 이때 액화 프로판은 가열장치를 이용하여 가스로 전환된 후 토치로 공급된다. 그리고 안정적인 화염유동을 얻기 위해 토치에 질소를 일부 공급하여 사용한다. 연료와 산소의 혼합비는 미리 설정된 실험조건에 맞도록 조절하여 사용하였다. Fig. 3에 HVOF 시스템에 공급되는 연료 및 산화제 그리고 냉각공기 및 냉각수의 개념도를 제시하고 있다. Fig. 4에 HVOF 토치의 단면이 제시되어 있다. 노즐의 목면적 대 출구의 면적 비는 약 2.48이다. HVOF 토치 챔버 내부의 최대 연소 압력은 6.9 bar로 유지되며, 노즐로부터 유동은 대기압 상태로 배출된다.

3. 실험조건

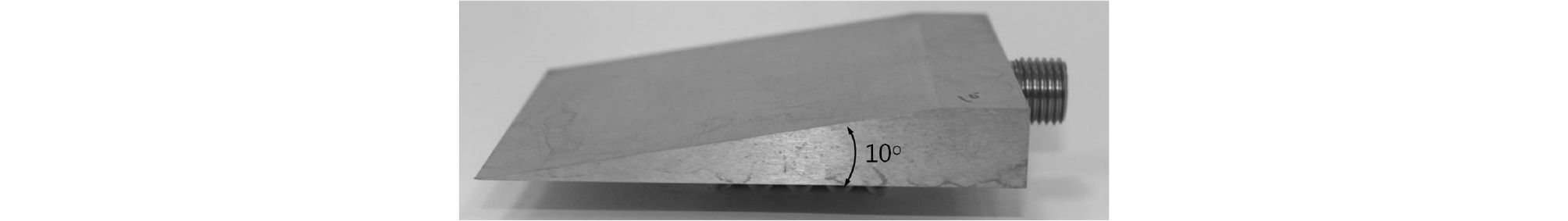

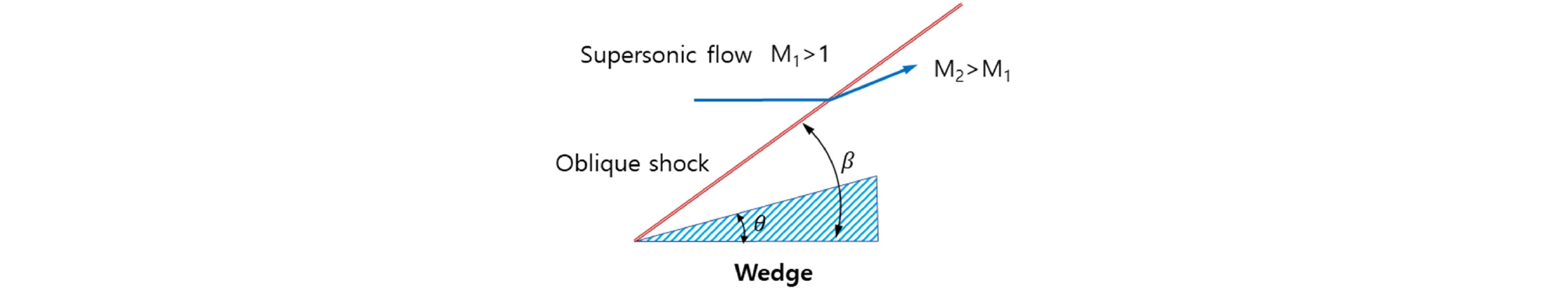

HVOF 토치에서 분출되는 고속, 고온의 초음속유동에 대한 속도를 측정하기 위하여 Fig. 5와 같은 쐐기 프로브(wedge probe)를 이용하였다. 노즐 출구에서 유동 축 방향으로 각각 20 mm, 40 mm, 60 mm, 80 mm, 100 mm 거리의 5개 위치에서 유동 마하수를 측정하였다. 쐐기 프로브는 초음속 유동에 노출 될 때 경사 충격파가 형성되며, 경사 충격파의 각도(β)를 측정하고, 각각 측정된 위치에서 식 (1)과 같이 -β- 관계식을 이용하여 마하수를 계산하였으며, 측정 개념도는 Fig. 6에 제시되어 있다.

| $$\frac{\tan\beta}{\tan(\beta-\theta)}=\frac{(\gamma+1)M_1^2\sin^2\beta}{2+(\gamma-1)M_1^2\sin^2\beta}$$ | (1) |

관계식 (1)과 Fig. 6 에서, 은 경사 충격파의 상류 유동의 마하수를 의미하고, 는 경사 충격파의 하류 유동의 마하수를 의미한다. 실험에 사용된 쐐기 프로브의 쐐기 각()는 10° 를 이용하였다. 쐐기 프로브를 토치 노즐의 출구 중앙에 정렬하도록 하기 위하여 이동 장치의 팔에 고정한 후, 레이저 광원을 이용하여 정렬하였다. 질소(stabilizing gas)와 함께 공급된 프로판-산소 혼합가스는 실온(20°C)의 토치에 공급되고 점화된다. 안정적인 화염유동이 발생되면 이동장치를 사용하여 쐐기 프로브가 유동에 노출되도록 하였다. Table 1에 프로판-산소-질소 가스 혼합물의 조성이 제시되어 있다.

Table 1. Gas mixture input parameters

| Gas | Flow rate (NLPM) | Input pressure (bar) | Mass fractions (%) |

| Oxygen | 152 | 10.3 | 58.09 |

| Propane | 72 | 6.2 | 37.14 |

| Nitrogen | 12.5 | 12.1 | 4.17 |

단열화염온도는 오픈 소스프로그램인 Cantera를 사용하여 계산하였으며 Table 1의 혼합가스 조성의 경우 당량비(equivalence ratio)는 2.36이며, 챔버 압력( = 6.9 bar)을 이용할 경우 실험조건에서의 단열화염온도는 약 2384 K 정도이다. 제작상의 어려움과 비용 문제로 인하여 쐐기 프로브는 비냉각 방식을 사용하였다. 쐐기 프로브는 1초간 화염제트에 노출되도록 하였으며, 이때 생성되는 경사 충격파 형상을 캠코더 이미지 측정을 통하여 관찰하였다. 이때 시험에 이용한 당량비는 HVOF 시스템이 안정적으로 작동할 수 있는 조건을 반복 실험을 통해 설정하였으며, 재료 시험조건에 따라 당량비의 조정은 가능하다. 시편재료의 실험평가는 이동장치의 지지대에 부착된 쐐기 프로브를 시편재료로 교체하여, 노즐 출구로부터 40 mm 떨어진 곳에서 화염제트에 대략 80 초간 노출 시켜 실험을 수행하였다.

4. 실험결과

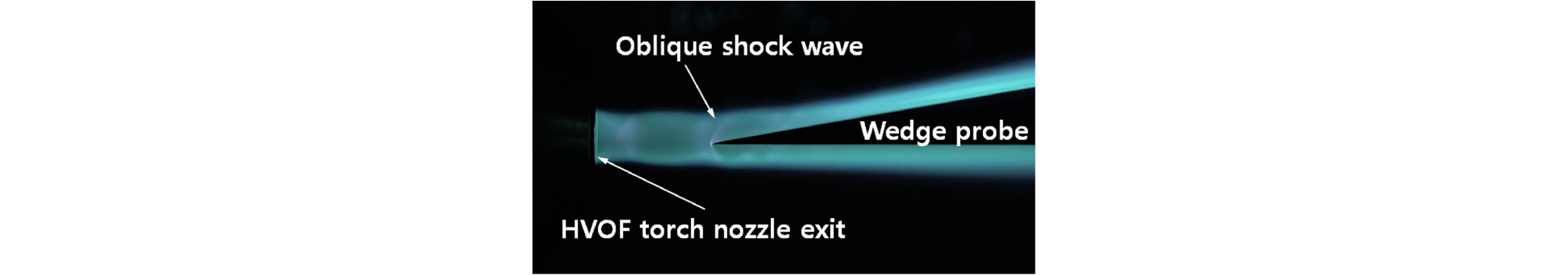

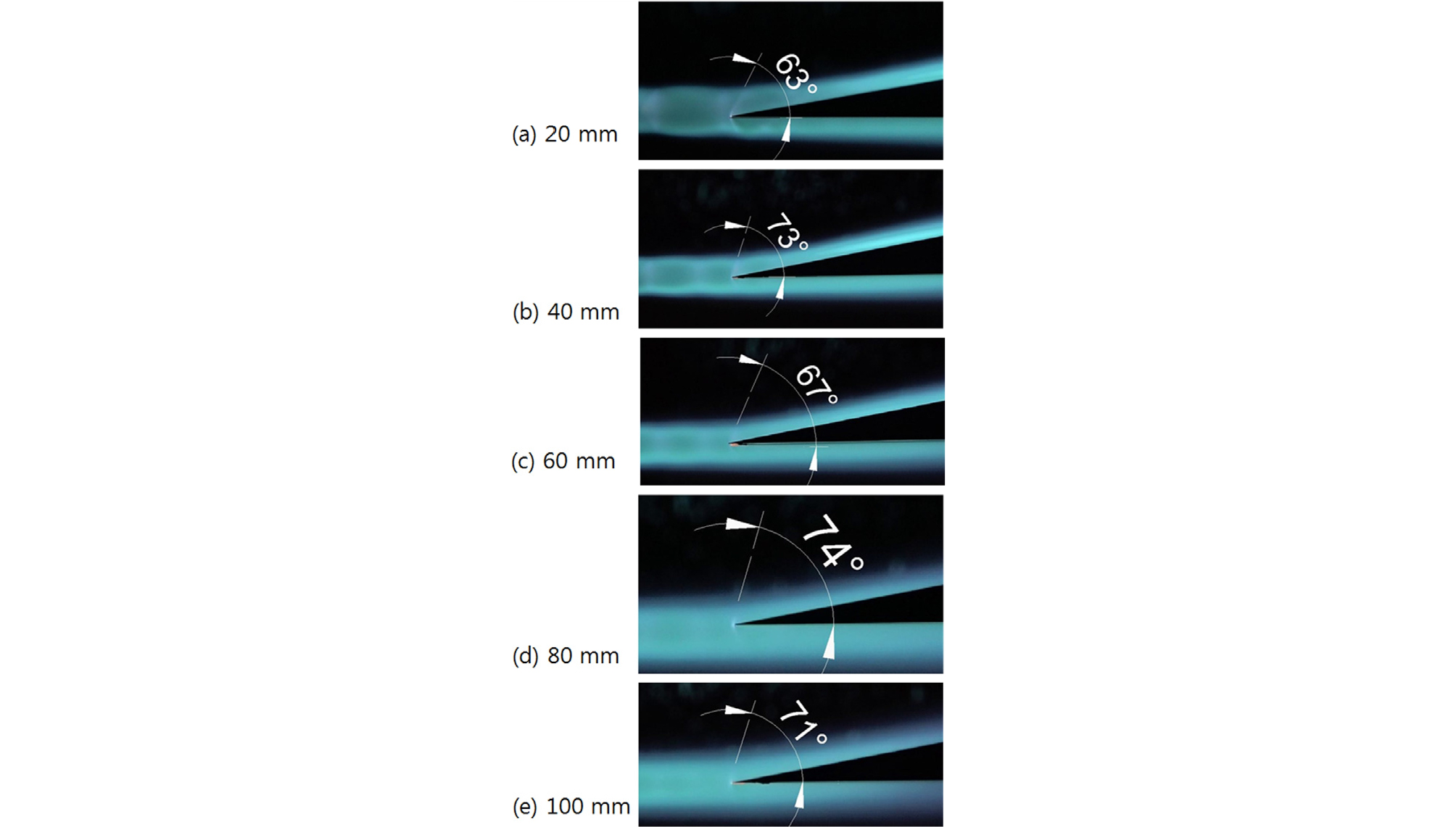

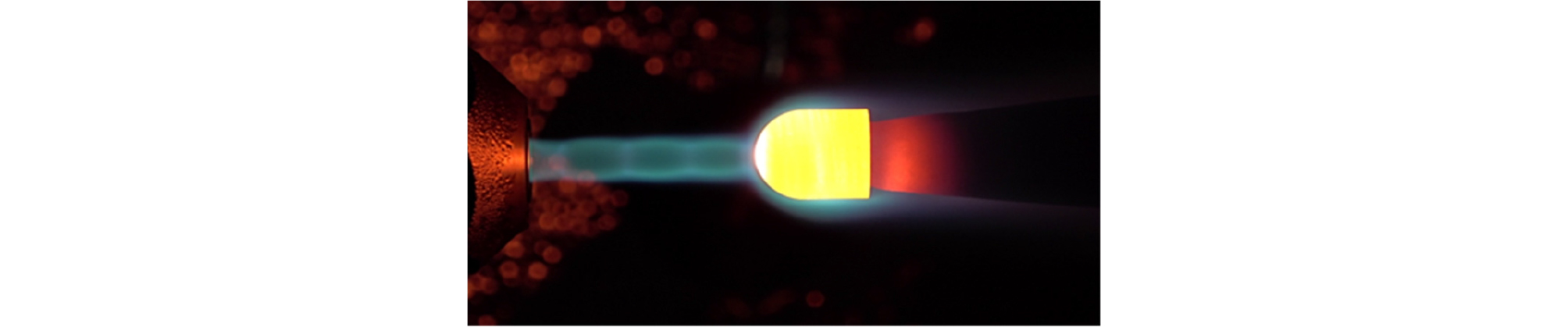

토치에서 분출되는 화염제트가 쐐기 프로브를 통과할 때 경사 충격파의 형성은 이미지로 Fig. 7과 같이 확인 가능하다. Fig. 8에 노즐로부터 축 방향 거리에 따른 경사충격파의 이미지가 제시되어 있으며 β 각은 63°, 73°, 67°, 74°, 71°이며 대응되는 마하수는 1.38 ~ 1.41 정도로 Table 2에 상세하게 제시되어 있으며 마하수는 위치에 따라 ±0.03 정도의 편차를 가지고 있음을 알 수 있다. 노즐 출구로부터 20 mm 및 40 mm 위치에서 두 개의 서로 다른 경사 충격 각도(β)에 대해 동일한 마하수를 얻었다. 식 1에서 β에 대한 두 가지 해가 이론적으로 존재하게 되므로, 각 프로브의 쐐기 각()에 대해(γ가 일정 함) 두 개의 경사 충격파 각도가 동일한 마하 수(M)를 생성 할 수 있게 된다. 더 큰 β 값은 강한 경사 충격파에 해당하고, 더 작은 β 값은 약한 경사 충격파에 해당한다. 일정한 γ 및 쐐기각 를 가지는 경우, 약한 경사 충격파에서 강한 경사 충격파로 전이되는 특정 β 값이 존재하며, γ = 1.2202, 쐐기 각도() = 10°인 경우 전이 β 값은 약 68°이다. Table 2에서 각도가 68° 미만인 경사 충격파는 약한 충격파에 해당하고 각도가 68° 이상인 경사 충격파는 강한 충격파에 해당한다.

Table 2. Shock angle (β) and Mach number

| Distance (mm) | β (°) | |

| 20 | 63 | 1.40 |

| 40 | 73 | 1.40 |

| 60 | 67 | 1.38 |

| 80 | 74 | 1.41 |

| 100 | 71 | 1.39 |

한편 경사충격파를 가시화하기 위해서는 상온 유동의 경우 Shadow graph 또는 Schlieren 방법을 이용하여 충격파에 걸친 밀도 구배를 가시화할 수 있다. 그러나 화염을 수반하는 매우 높은 고온 유동에서는 충격파를 가로 지르는 밀도 구배가 줄어들고, 밝은 광원으로 인하여 Schlieren 또는 Shadow graph를 사용하여 충격파를 시각화하기가 오히려 어렵게 된다. 이러한 이유로 분 연구에서는 초고속 카메라를 이용한 가시화를 통해서 경사 충격파를 가시화 하였다.

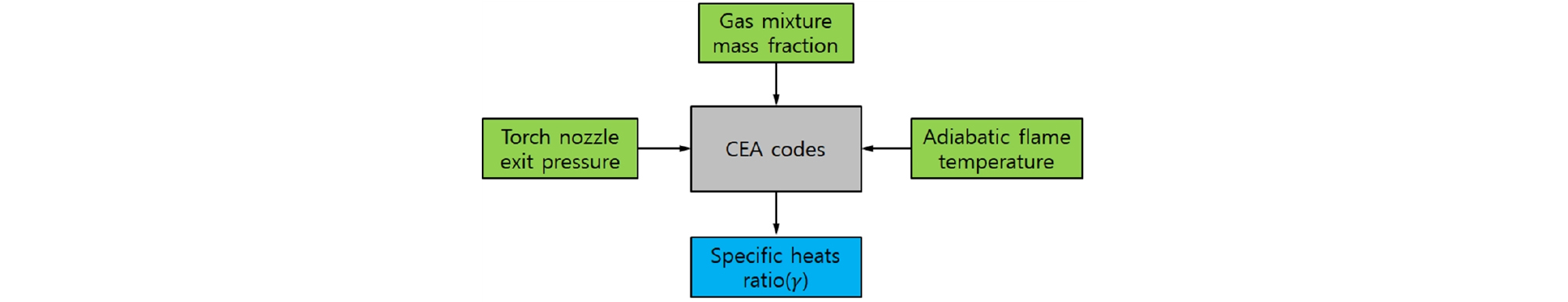

이때 비열비()는 NASA의 Chemical Equilibrium with Application(CEA) 코드[5], [6], [7], [8]를 사용하였으며 계산 개념도는 Fig. 9에 제시되어 있다. 가스 혼합물의 압력, 온도, 질량 분율을 이용하여 계산하였으며, 실험조건에서 값은 1.2202로 계산되며, 계산된 값과 -β- 관계식에서 마하수를 도출하였다.

노즐 출구에서의 마하수는 식 (2)의 등 엔트로피 관계식 이용하여 계산이 가능하며 챔버 압력과 대기압(1atm)을 이용하여 노즐출구 마하수는 1.94로 계산하였다.

| $$M_e^2=\frac2{\gamma-1}\left[\left(\frac{P_c}{P_{amb}}\right)^\frac{\gamma-1\gamma}-1\right]$$ | (2) |

Fig. 7에서 노즐에 배출되는 화염제트의 유동은 다이아몬드 형태의 과 팽창된 충격파 구조를 보여주고 있다. 따라서 등 엔트로피 과정으로 가정하고 계산된 이상적인 마하수 1.94 보다는 낮은 마하수 1.40 정도를 보이는 것으로 추정된다.

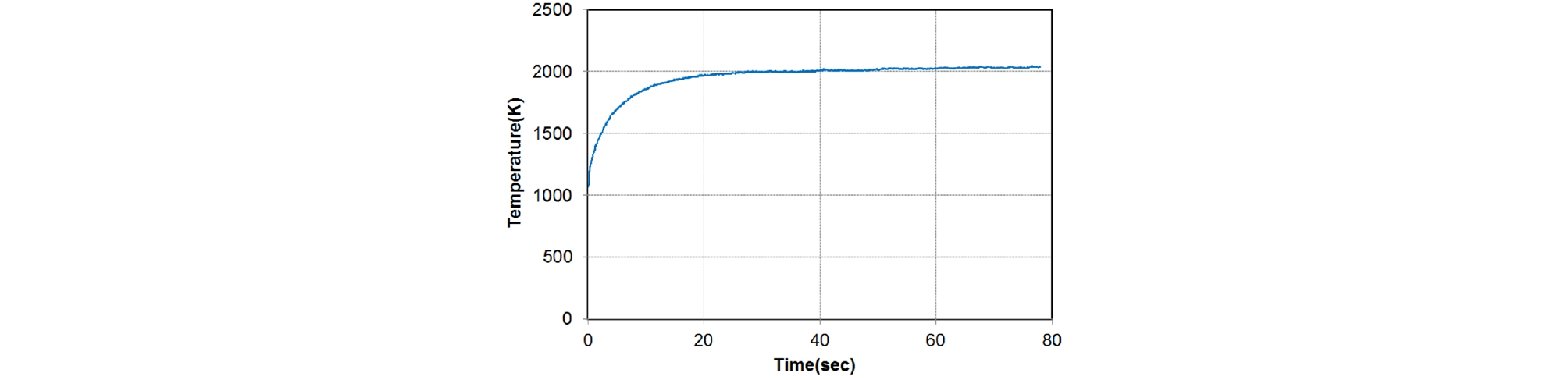

HVOF 토치의 노즐에서 분출되는 화염제트에 시료를 노출한 경우의 특성연구를 수행하였다. Fig. 10에 시료를 이용한 시험사진이 제시되어 있고, Fig. 11에 시간에 따른 시료 표면에서의 온도가 제시되어 있다. 이 때 고온계는 30°의 각도로 시편으로부터 1 m 거리에 배치하였다. 2색 광고온계는 일반적으로 2개의 파장대의 열방사의 비율을 계측하여 온도를 측정하므로, 회색 계통에서는 바른 값이 측정되므로 교정을 하지 않으며, 금속과 같이 방사 특성이 파장 의존성이 있는 경우는 보정이 필요하게 된다.

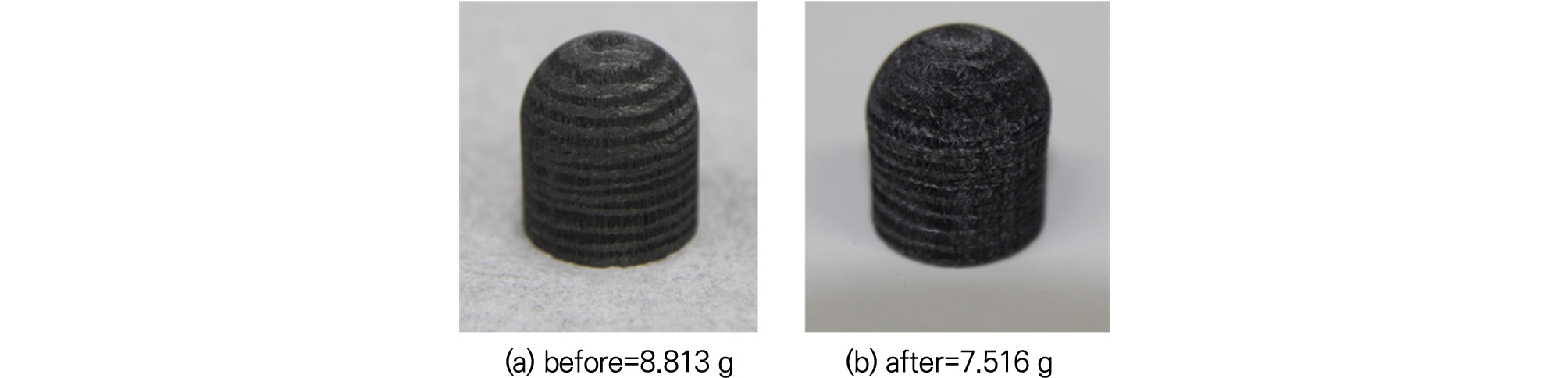

본 연구에서는 검은색 탄소 복합재 시편을 사용하여 교정을 하지 않았으며, 추후 금속재료 실험시에는 해당 금속의 방사율을 고려한 교정이 필요할 것으로 판단된다. 고온계 데이터로부터 시료의 표면 온도가 초내열 합금의 녹는점보다 높은 2,000 K 근방으로 유지되고 있음을 확인하였다. 실험 전후의 시료의 사진은 Fig. 12에 제시되어 있으며, 이때 시료의 질량손실은 14.7%로 측정되었다. 질량 손실률을 측정하는데 사용되는 시간은 시료 노출 시간과 동일하다.

Chinnaraj 등[10]의 연구에서 유사한 쐐기 프로브 기술을 사용하여 초음속 아크 제트 플라즈마 풍동에서 마하수를 측정한 사례가 보고된 바 있으나, 이때 시험은 매우 낮은 압력의 진공 챔버 내의 플라즈마 유동장 내에서 수행 되어 본 연구와는 상당한 차이점이 있다. 본 연구에서는 프로판-산소 연소가스를 상압 분위기로 팽창시켜 초음속 고온 유동장을 생성하여 그 특성을 평가하는 것이며, HVOF 시스템은 공기 흡입식 엔진 또는 로켓 내열 재료 등의 연구 및 평가에 보다 실질적인 적용이 가능할 것으로 판단된다.

5. 결 론

HVOF 토치 시스템에서 분출되는 고속 화염제트에 대하여 쐐기 프로브를 이용하여 마하수 측정을 수행하였다. 토치 노즐 출구로부터 유동의 축 방향을 따라 20 mm부터 100 mm까지 5개의 다른 위치에서 쐐기 프로브를 이용하여 측정하였으며, 마하수는 1.40 ± 0.01로 측정되었다. 실험 결과는 HVOF에 의해 생성 된 유동이 노즐에서 최대 100 mm까지 안정적임을 보여준다. 따라서 고속 고온의 유동조건에서의 내열재료 특성평가에 적합한 것으로 판단된다. 그리고 탄소 복합재 시료를 토치화염에 노출하여 삭마율과 시료의 표면온도를 측정하였다. 탄소복합재 시료의 표면온도는 고온계로 측정한 결과 약 2,000 K 정도로 유지하고 있으며, 시험 전후의 질량 분석을 통하여 삭마율을 검출할 수 있었다. 따라서 HVOF 시스템을 이용하여 고온 고속 조건에서의 시료에 대한 열적특성 평가가 가능함을 확인하였다.

기호설명

HVOF : High velocity oxygen fuel

TPS : Thermal protection system

NLPM : Normal litres per minute

: Mach number

: Nozzle exit Mach number

: Torch chamber pressure

: Ambient pressure

: Nozzle exit pressure

: Oblique shock angle

: Wedge angle of wedge probe

d : Nozzle exit diameter (10 mm)

: specific heats ratio