1. 서 론

2. 해석 대상 및 방법

2.1 래들 및 버너 형식

2.2 운전 조건

2.3 CFD 해석 방법

3. 결과 및 고찰

3.1 COG 및 NG 연소 특성 비교

3.2 NG 연소 시 입열량에 따른 열성능

4. 결 론

1. 서 론

철강 산업은 대표적인 온실가스 배출 집중 산업으로서 2018년 국내 제조업의 36%를 차지하고 있다. 주요 에너지원은 유연탄, 무연탄과 이를 가공한 코크스, coke oven gas (COG)이며 이 중 97%는 철광석의 환원제로, 3%는 연료용으로 활용되고 있다[1]. 이로 인해 에너지 및 온실가스의 대량 저감에 한계가 있으나 새로운 공정의 개발과 함께 기존 공정의 저탄소·친환경화 기술 개발이 요구되고 있다[2]. 이와 관련하여 최근 관심을 받는 기술 중 하나는 COG를 활용한 부생 수소 생산이다. COG는 코크스의 생산을 위한 석탄 건류 공정에서 발생한 가스로서 50% 이상의 H2와 함께 CH4, CO, CO2, H2O 및 C2, C3 탄화수소를 포함하고 있다[3]. 이와 같이 높은 H2 함량으로 인해 부생수소 생산을 위한 원료로써 COG가 큰 관심을 받고 있다[3]. 이를 위해서는 제강공정 내 다양한 버너에서 연료로 활용되는 COG를 천연가스(natural gas, NG)로 대체하는 것이 필요하다. 이때 COG는 NG에 비해 발열량이 낮지만 H2로 인해 높은 단열화염온도와 빠른 반응 속도를 가지기 때문에 열전달과 NOx 발생 특성 역시 NG와 달라 연료 대체를 위해서는 적절한 사전 분석을 통해 적정 연소 조건을 파악하는 것이 필요하다.

본 연구에서 대상으로 하는 제강 래들(ladle)은 고온의 쇳물을 이송하기 위한 대형 내화벽 용기로서, 커버에 설치된 버너를 통해 예열한 후 1,200°C 내외의 목표온도에 도달하면 입열량을 줄여 보온을 유지하는 과정이 진행된다[4]. 래들에 대해 보고된 문헌자료는 극소수로서 Mock 등[4]은 NOx 저감을 위한 순산소/공기연소의 영향 및 열효율 개선을 위한 열교환 시스템 개선에 대해 실험과 전산해석을 통해 연구하였으며, Jilavu 등[5]은 무화염연소의 도입을 통해 NOx 저감과 함께 온도 분포의 균일도 향상이 가능함을 보인 바 있다.

본 연구는 래들 버너의 연료로 사용되고 있는 COG가 NG로 대체되는 경우 동일한 열성능을 확보하기 위한 적정 연소 조건과 NOx 발생량 변화를 분석하기 위한 것이다. 이를 위해 전산유동해석(computational fluid dynamics, CFD)를 이용하여 기존 래들의 COG 연소 조건과 함께 NG 대체 시 여러 운전 조건에서의 래들 내 온도 분포 및 열전달 특성을 분석하고 NOx 배출량 변화를 평가하였다.

2. 해석 대상 및 방법

2.1 래들 및 버너 형식

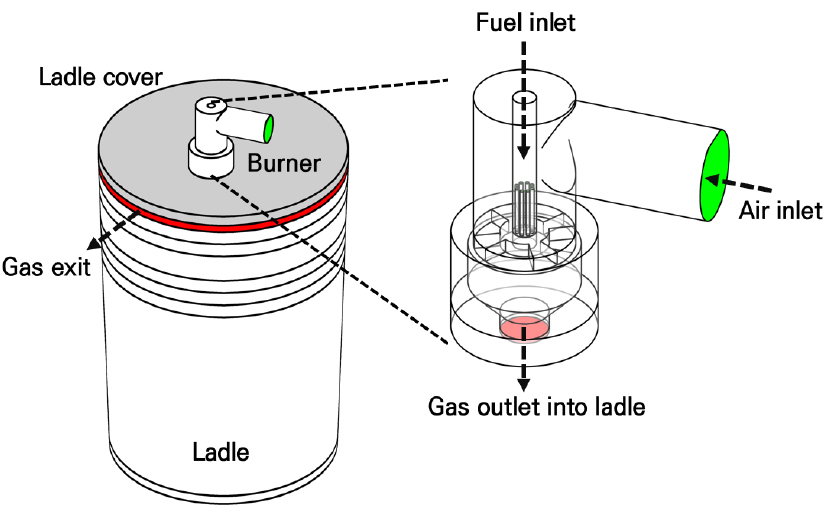

Fig. 1은 본 연구에서 대상으로 하는 래들과 버너의 구조를 나타낸 것이다. 래들은 상단 내경 3.8 m, 하단 내경 3.4 m, 높이 5.1 m이며 두께 약 0.23 m 내외의 내화벽돌과 외부의 철제용기로 구성된다. 상부에는 힌지 형태로 개폐 가능한 커버가 버너와 함께 설치된다. 래들을 구성하는 내화벽돌은 래들 하부에서는 한 종류가 사용되나 상부와 출구 주위에서는 종류를 달리하여 Fig. 1과 같이 여러 층을 이루고 있다. 래들과 커버 사이에는 높이 약 12.5 cm의 틈이 존재하여 연소 후 배가스가 빠져나가는 출구 역할을 한다. 제강공정에서 활용되고 있는 래들 중에는 버너가 중심에 설치된 경우도 있으나, 본 연구에서 대상으로 하는 버너는 커버의 중심이 아니라 한쪽으로 치우쳐 설치되어 있다. 이는 원래 두 개의 버너가 대칭으로 설치되어 번갈아 작동하면서 배가스 현열 일부를 축열로 회수하여 공기를 예열하고자 하였으나 연속운전에 문제가 있어 한쪽의 버너만 사용하고 있기 때문이다. 버너는 중심에서 연료가 노즐을 통해 고속으로 분사되고 그 주위로 산화제인 공기가 공급되는 확산화염이 적용되었다.

2.2 운전 조건

Table 1은 COG 및 NG의 조성과 발열량을 나타낸 것이다. COG는 세정을 통해 산성가스가 제거된 후의 조성으로서 H2 50.65%, CH4 25.19%, CO 5.72% 등으로 구성된다. NG는 CH4 92.25%와 함께 소량의 탄화수소를 포함하고 있다. 산화제의 경우 상온 15°C에서 연간 평균 습도 63.5%일 때의 H2O의 몰분율 1.08%을 반영하였다.

Table 1.

Composition of COG and NG

Table 2는 래들 보온시의 COG의 연소 조건과 이를 대체하기 위해 CFD 해석을 수행한 NG의 연소 조건을 나타낸 것이다. Case 1은 실측을 통해 결정된 래들 보온시의 COG 연소 조건으로서 연료 및 공기 유량은 각각 320, 2,320 Nm3/hr이며 이에 해당하는 입열량은 1,508 kWth, 과잉 공기비(Excess air ratio, EAR)는 74%에 해당한다. Case 2A, 2B는 연료 대체 시 동일한 래들 내벽 온도를 달성하기 위한 NG의 연소 조건을 평가하기 위한 것이다. 이때 Case 2A는 Case 1과 동일한 EAR 조건으로서 완전연소를 가정한 단열화염온도(Taf)는 1,365°C로서 47°C 낮아진다. Case 2B는 EAR을 66%로 낮추어 Taf를 동일하게 설정한 조건이다. Case 3A-3C는 입열량을 1,450-1,600 kWth로 변화시켜 보온과정에서 NG 연소에 따른 내벽 온도 변화와 열효율, NOx 배출량을 평가하기 위한 목적으로 설정하였다.

Table 2.

Simulation cases for CFD

| Case | 1 | 2A | 2B | 3A | 3B | 3C |

| Fuel | COG | NG | NG | NG | NG | NG |

| EAR (%) | 74 | 74 | 66 | 66 | 66 | 66 |

| Taf (°C) | 1,412 | 1,365 | 1,412 | 1,412 | 1,412 | 1,412 |

| Thermal input (kWth) | 1,508 | 1,508 | 1,508 | 1,450 | 1,550 | 1,600 |

2.3 CFD 해석 방법

수치해석을 위해 Fig. 1에 나타낸 래들 형상에 대해 465만 개의 셀을 이용하여 격자를 제작하였다. 그 중 버너의 셀 수는 251만 개로서 세부 형상과 착화 등의 적절한 모사를 위해 조밀하게 구성하였다. 래들을 구성하는 내화벽돌도 높이에 따른 재질 차이를 반영하여 형상에 포함하였다.

해석에 사용된 CFD 코드는 ANSYS Fluent version 17.2이며 화학반응과 함께 난류, 복사 열전달, NOx에 대한 세부 모델을 적용하였다. 화학종 농도 및 반응해석은 강한 난류 유동장의 확산화염에 적합한 mixture fraction/PDF 모델을 적용하였다. 이 모델은 개별화학종의 지배방정식 대신 연료와 공기의 난류 유동장 내 분포를 평균 mixture fraction()과 그 분산()에 대한 다음의 지배방정식을 해석한다[6].

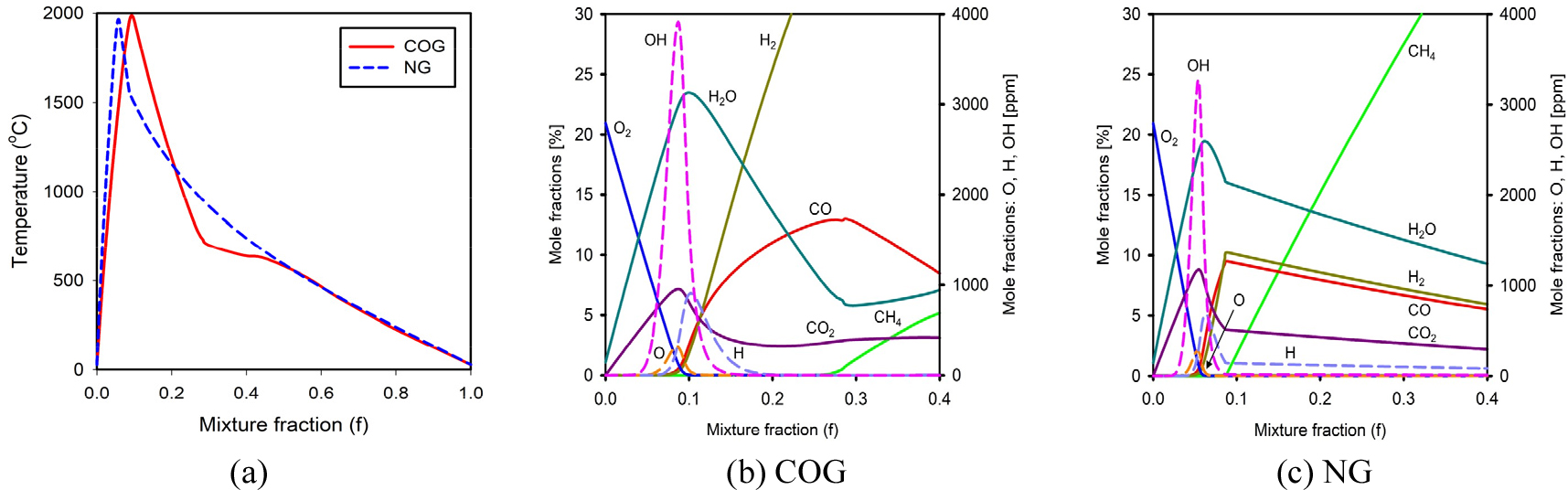

이때 와 에 따른 의 분포는 β-PDF 함수를 통해 구성되며, 이에 따른 화학종 조성은 와 함께 열손실을 반영한 화학평형을 통해 결정된다. 이때 와 , 열손실의 변화에 따른 화학종 조성은 Look-up table로서 별도로 계산된다. Fig. 2는 단열 조건에서 에 따른 화염 온도와 화학종 농도를 나타낸 것이다. NG의 Rich Flammability Limit (RFL)인 0.087 이상의 mixture fraction에서는 RFL에서의 화학평형 조성과 연료 조성 사이의 선형적인 혼합으로 온도 및 화학종 농도가 계산되었다. 화학평형을 고려한 최고 온도는 두 연료 모두 약 2,000°C로서 Fig. 2(b)와 2(c)에서 산소가 거의 소모되고 OH 라디칼의 농도가 최고에 해당하는 시점이다. 이때의 값은 COG가 0.09, NG가 0.06으로 연료 조성에 따라 차이를 보인다. 버너의 연소 조건인 EAR 74%에서의 단열화염온도는 COG가 1,398°C( = 0.054)로서 NG의 1,350°C( = 0.033)에 비해 높다. Table 2에 나타낸 완전연소 시의 단열화염온도는 열해리가 고려되지 않아 14-15°C 가량 높으나 연소 조건 선정을 위한 목적으로는 타당함을 알 수 있다. 또한 COG 연소 시 공기 과잉 조건에서 O, OH 라디칼의 농도가 더 높아 Thermal NOx 발생 역시 증가할 것임을 예상할 수 있다. 이와 함께 H 라디칼 농도가 최대 900 ppm 가까이 높아 NNH 기작에 의한 NOx 발생에 대한 고려가 필요하다.

난류 모델은 Standard k-ε 모델에 비해 제트 유동 예측 신뢰성이 높은 Realizable k-ε 모델[7]을 적용하였다. 복사 열전달은 구분종좌법(discrete ordinate method)을 적용하였고, CO2 및 H2O의 복사 참여는 회색기체가중합법(weighted sum of gray gases model)[8]을 통해 반영하였다. 이때 CO2 및 H2O의 분압에 따른 가스의 흡수계수(absorption coefficient)는 ANSYS Fluent에 내장된 Smith 등[8]의 모델 대신 분압별로 더욱 세밀한 계산이 가능한 Yin 등[9]의 모델을 user-defined subroutine으로 코딩하여 적용하였다.

NOx 반응해석은 연소해석이 종료된 결과에 대해 후처리(post-processing)을 통해 별도 해석하였다. 반응기작은 Thermal NOx, Prompt NOx와 함께 다음과 같이 NNH 기작을 추가로 고려하였다.

(R1) N2 + H ↔ NNH

(R2) NNH + O ↔ NO + NH

이에 따른 NO 생성 속도는 다음과 같다[10].

NNH 기작은 ANSYS Fluent에 내장되어 있지 않아 user-defined subroutine을 통해 코딩하여 계산하였다. 각 반응 속도 계산에 필요한 O, H, OH 라디칼 농도는 Mixture fraction/PDF 모델을 통해 직접 계산되며, β-PDF 함수에 따른 농도 및 온도 분포를 반영하여 반응 속도를 계산하였다.

외기의 경우 높은 대류 조건을 적용하여 온도 50°C, 대류 열전달계수 22 W/m2K, 방사율 0.7로 설정하였다. 내화벽돌의 열전도도는 온도에 대한 함수로 고려하였으며 방사율은 0.7로 하였다. 래들 커버와 외부 철제용기의 경우 열전도도가 온도에 관계없이 일정하다고 가정하였다.

3. 결과 및 고찰

3.1 COG 및 NG 연소 특성 비교

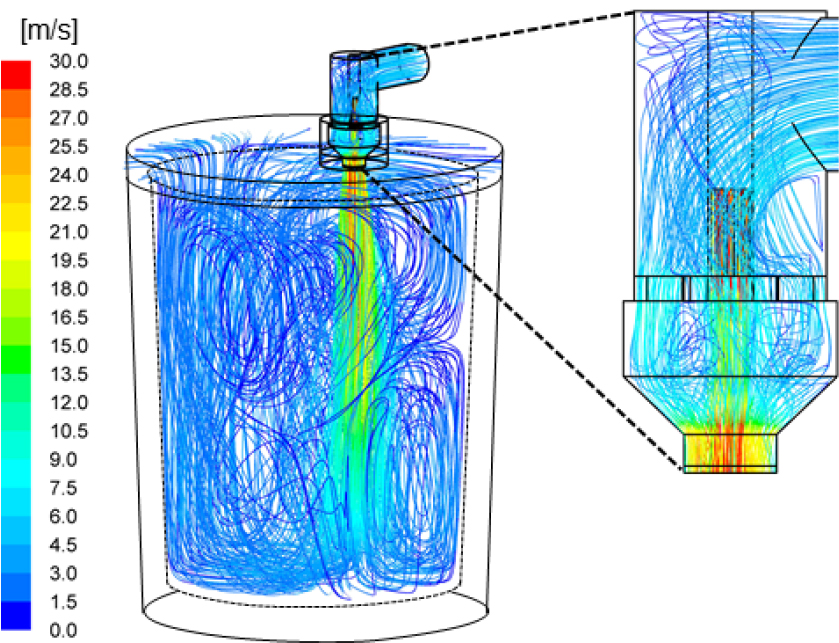

Fig. 3은 Case 1(기준조건)인 COG 연소 시 유선분포를 나타낸 것이다. 버너에서 발생한 화염은 최대 30 m/s 이상의 고속 제트 형태로 래들 하부까지 진행한 후 하부 및 측벽을 따라 상부로 진행한다. 이때, 버너의 위치가 중심에서 벗어나 있어 버너의 맞은편 벽면으로 주 유동이 진행하고 그 주위로 약한 선회유동 영역들이 형성되었다. 이와 같은 유동 형태는 NG 연소 시에도 유사하였으나, 최고 속도는 34-35 m/s로서 COG 조건의 43 m/s에 비해 8-9 m/s 낮았다.

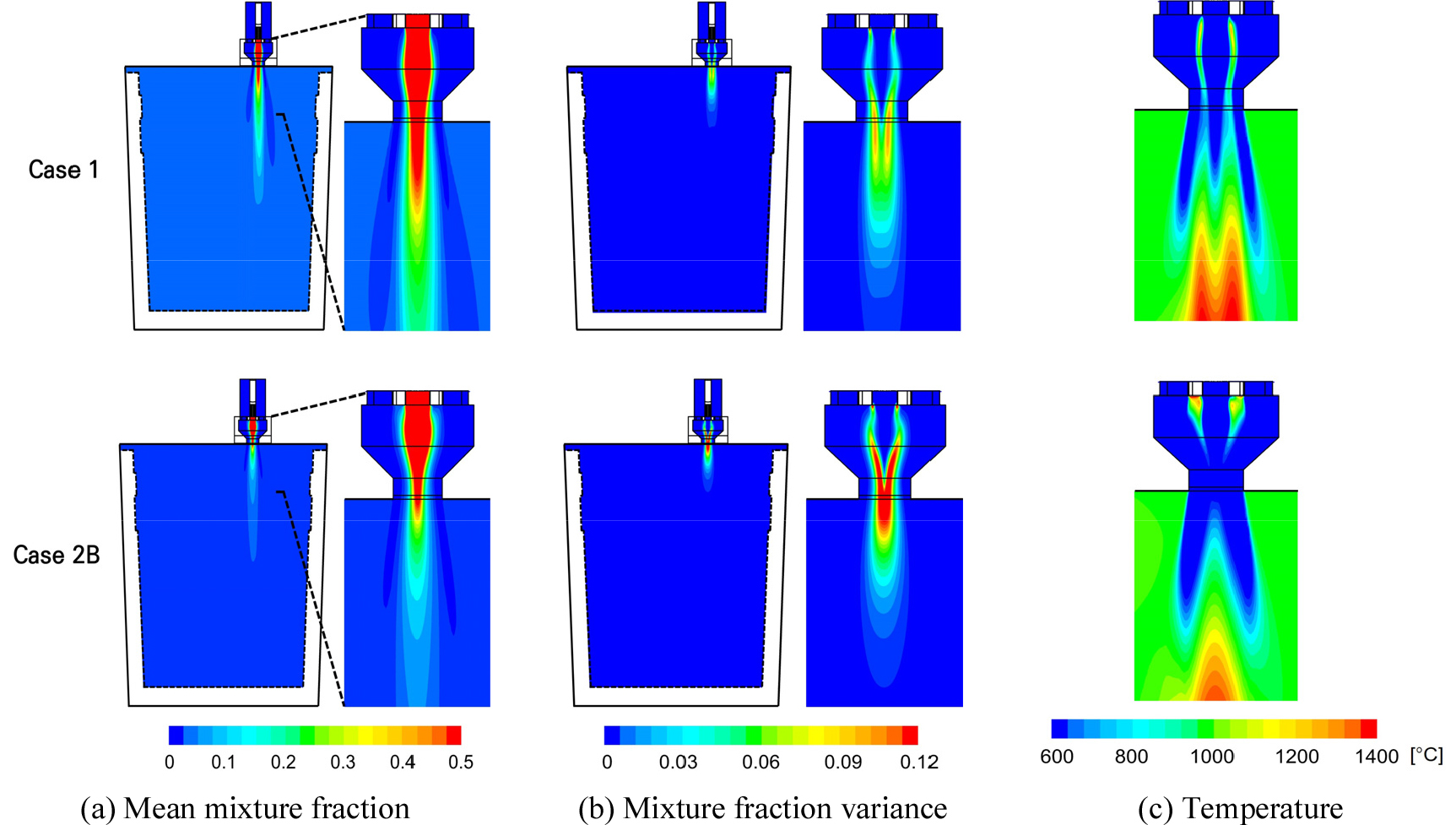

Fig. 4는 Case 1과 2B의 와 온도 분포를 비교한 것이다. 버너 내부의 중앙에서 공급된 연료와 바깥쪽에서 공급된 공기는 난류유동에 따른 혼합이 진행되어 버너 출구에서 약 2 m 구간까지 의 변화가 있으며, 그 바깥쪽 영역은 혼합이 종료된 상태로서 의 변화 없이 벽면으로의 열전달에 의한 배가스의 온도 하락만 발생한다. 이 때, Case 2B의 경우 버너 중심 축을 따라 진행되는 감소가 더 빠른데 이는 상대적으로 낮은 유속에 의해 혼합이 빠르게 진행되기 때문이며 역시 더 크게 나타난다. 온도 분포를 보면 화염의 착화는 버너 내부에서 연료와 공기 유동의 경계면을 따라 진행되나 혼합이 느리기 때문에 본격적인 반응과 온도의 상승은 래들 내부로 진입한 후 일어남을 알 수 있다.

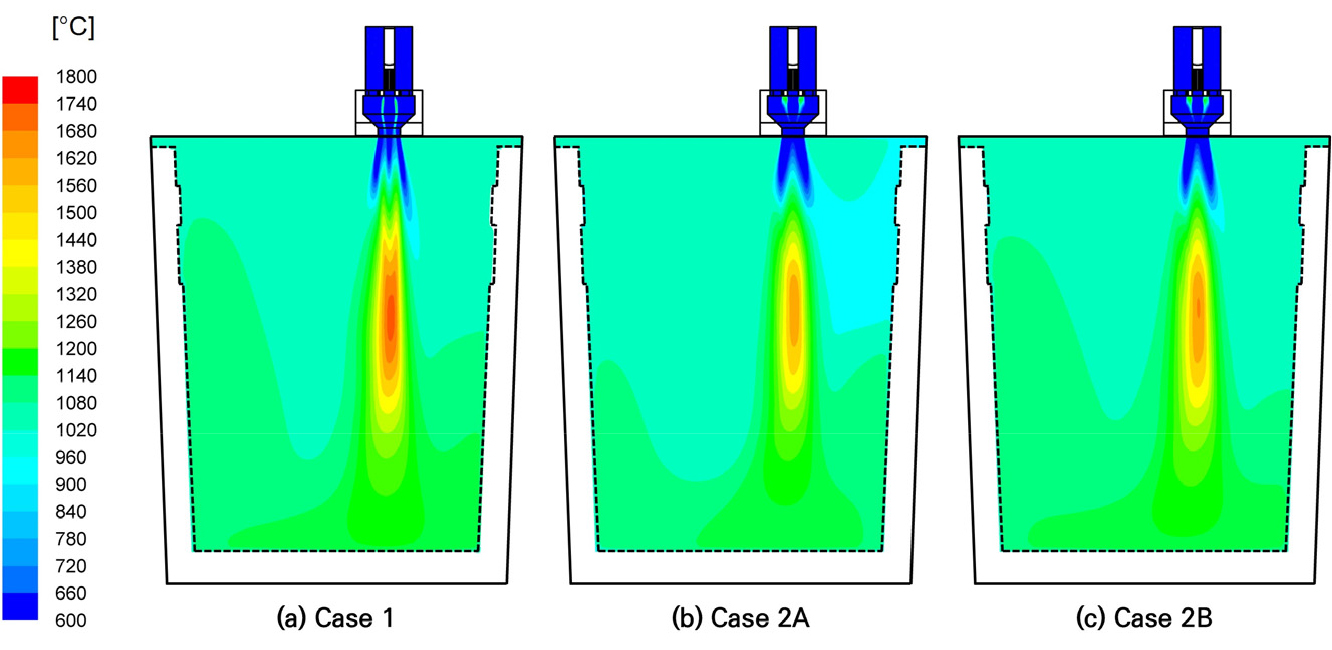

Fig. 5는 Case 1, 2A, 2B의 온도 분포를 버너가 위치한 단면에서 래들 내부를 중심으로 비교한 것이다. 버너 출구 부분에서 승온과 동시에 생성된 화염이 바닥면에 충돌한 후 벽면을 따라 열전달에 의해 온도가 하락하였다. 이때 두 NG 조건은 COG보다 착화가 느리고, 화염 온도가 낮게 나타났다. 또한 EAR을 낮춘 Case 2B는 Case 2A에 비해 벽면 주위의 온도가 상승하여 Case 1과 유사한 온도 분포를 보였다. 래들과 커버 사이의 틈인 출구면에서의 가스 온도는 주 유동이 진행하는 버너 맞은편 지점이 공통으로 가장 높았으며, 출구 단면 전체의 평균 온도는 Case 1, 2A, 2B가 각각 987, 965, 989°C였다.

Table 3은 Case 1에 대해 현장에서 계측한 온도 및 O2 농도를 해석 결과와 비교한 것이다. 버너 맞은편 출구 면에서 내부로 33.4 cm에 위치한 지점에서 계측하였으며 출구에서의 해석 결과와 비교하였을 때 타당함을 확인하였다.

Table 3.

Comparison of measured and predicted temperature and O2 near the exit to the ladle

| Measured | Predicted | |

| Temp. (°C) | 980 | 987 |

| O2 (%, dry) | 9.5 | 9.5 |

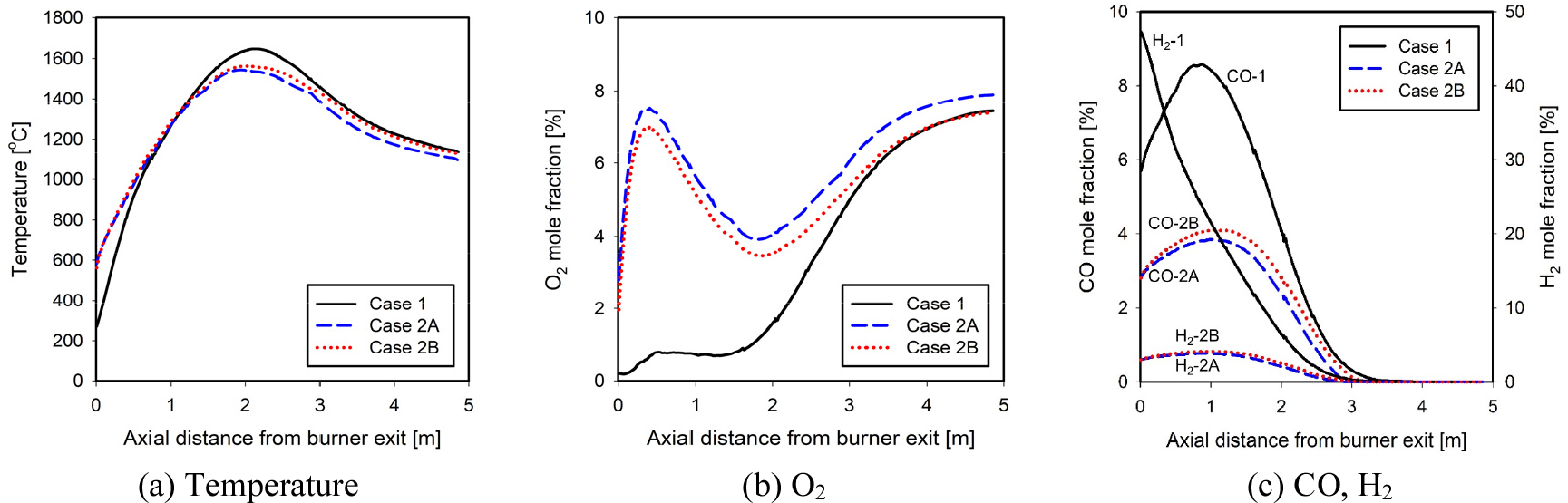

Fig. 6은 화염 특성의 정량적인 비교를 위하여 버너 출구로부터 중심축을 따라 거리에 따른 온도 및 O2, CO, H2 몰농도를 나타낸 것이다. COG 연소 시 CO, H2의 농도가 높아 반응이 빠르고 화염 온도 역시 빠르게 상승하여 버너 출구에서 2.12 m 지점에서 최고온도 1,653°C에 이르렀다. 하지만 NG 연소 시에는 상대적으로 반응이 느려 Case 2A의 경우 버너 출구에서 1.96 m 지점에서 최고온도 1,546°C, EAR을 낮춘 Case 2B의 경우 2.02 m 지점에서 최고온도 1,565°C에 그쳤다. 해당 지점은 Fig. 6(b)와 (c)에 나타낸 바와 같이 아직 수 %의 CO, H2 및 O2가 남아있어 난류 혼합때문에 반응이 제한됨을 알 수 있다.

NG 연소 시 온도가 COG에 비해 더 낮은 이유는 화학종의 혼합 정도와 함께 복사 열전달의 차이와 관련이 있으며 이에 대해서는 후술하였다. 화염 최고온도의 차이에도 불구하고 바닥 면에 충돌하는 제트의 온도는 Case 2B가 Case 1(1,134°C)과 유사한 1,122°C로 나타났고, Case 2A는 1,093°C로서 차이를 보였다.

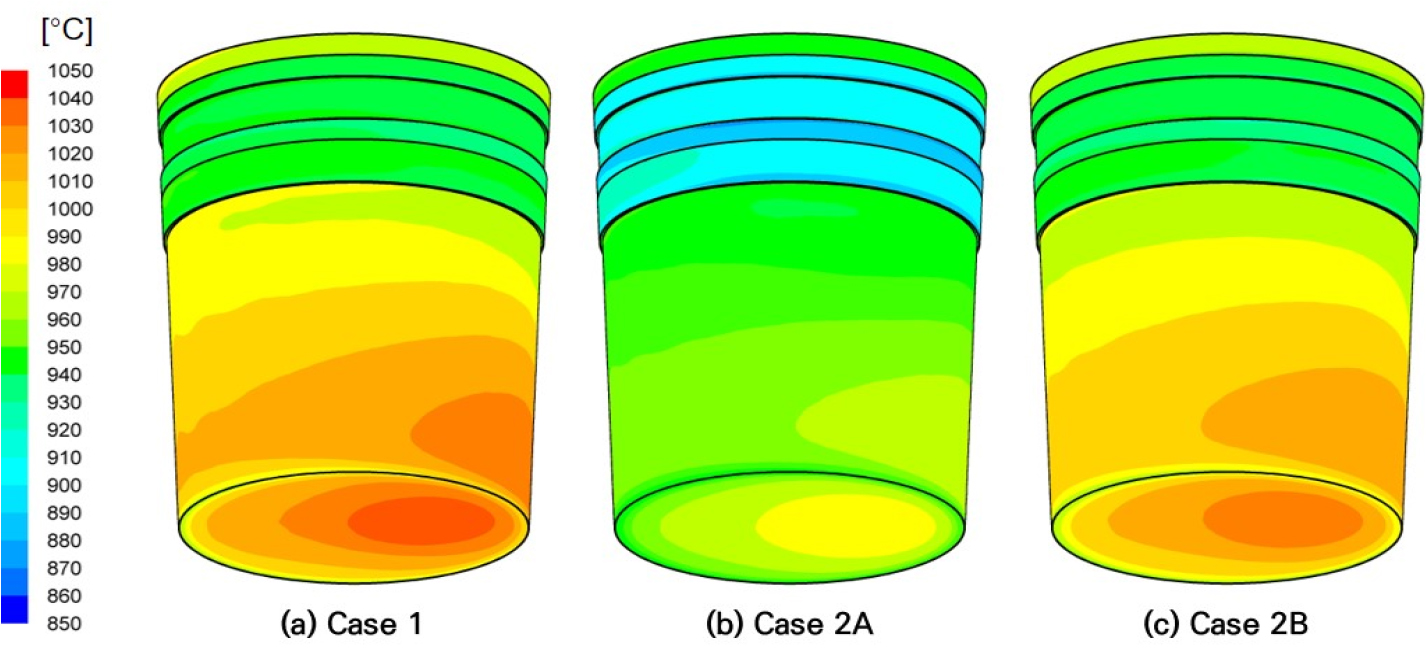

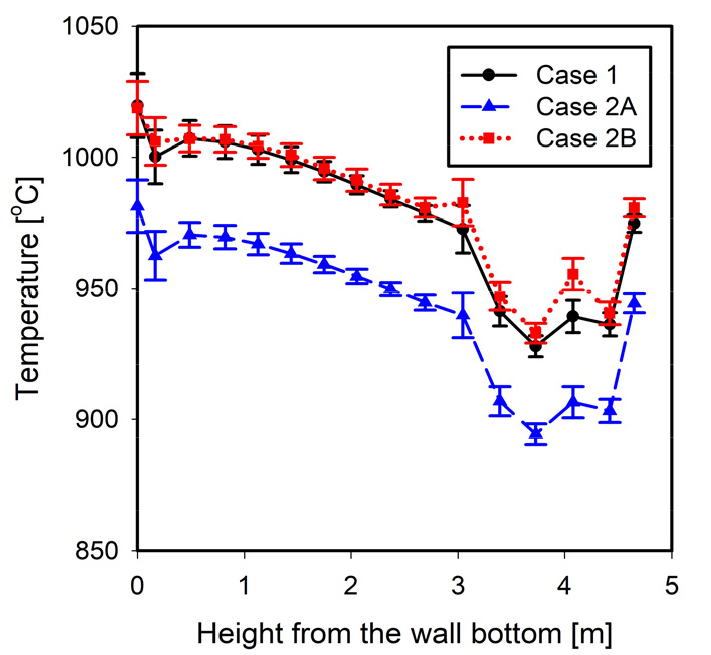

Fig. 7은 내화벽돌 내벽의 온도 분포를 비교한 것이다. 래들 버너는 래들의 승온과 보온을 목적으로 하므로 COG의 대체 시 동일한 온도를 유지하는 것이 필요하다. Fig. 7(a)의 COG 연소 시 버너 중심축을 따라 도달하는 바닥 면에서 화염 제트의 충돌에 따라 1,031°C로 가장 높은 온도를 보이며 그 주위로 점차 온도가 하락하였다. 이때 래들 바닥 및 하부에 쓰이는 내화벽돌의 열전도도가 1-2 W/m·K로 가장 낮기 때문에 열손실이 적어 내벽 온도가 상대적으로 높다. 반면, 최상단을 제외한 상부 4개 층의 내화벽돌은 6-11 W/m·K로 열전도도가 높아 온도가 950°C 내외로 낮게 나타났다. Case 2A와 2B의 내벽 온도 분포를 Case 1과 비교할 때 Case 2B가 유사하였다.

Fig. 8은 정량적인 비교를 위해 높이에 따라 면적 평균으로 계산된 내벽 온도 분포를 나타낸 것이다. 여기에서 error bar는 온도의 표준 편차를 의미한다. 그 결과 Case 2B와 Case 1이 유사한 평균 온도 경향을 보여 목표로 하는 적정 연소 조건임을 확인하였다. 반면, Case 2A는 Case 1보다 평균 35°C 낮게 나타났다. 이때 COG와 NG 모두 2-12°C의 표준 편차를 보이는데 이는 버너 위치의 편향에 따른 비대칭적인 열전달에 의한 것이다.

앞서 Case 2B의 내부 화염 온도가 Case 1에 비해 낮음에도 불구하고 내벽 온도가 유사한 이유는 복사 열전달 특성의 차이 때문이다.

Table 4는 내벽 온도 상승에 기여하는 복사 및 대류 열전달을 비교한 것이다. COG와 NG 모두 내벽으로의 복사 전열량은 총 전열량의 약 90-91%를 차지하였다. Case 2B의 경우 Case 2A보다 전체 가스 유량이 적어 대류 전열량이 4 kW 가량 낮지만, 복사 전열량은 444 kW로 14 kW 증가하였으며, Case 1과 유사하였다.

Table 4.

Contribution of radiation and convection to the refractory wall

| Case | 1 | 2A | 2B |

| Radiation (kW) | 447 | 430 | 444 |

| Convection (kW) | 43 | 48 | 44 |

| Total heat transfer (kW) | 490 | 478 | 488 |

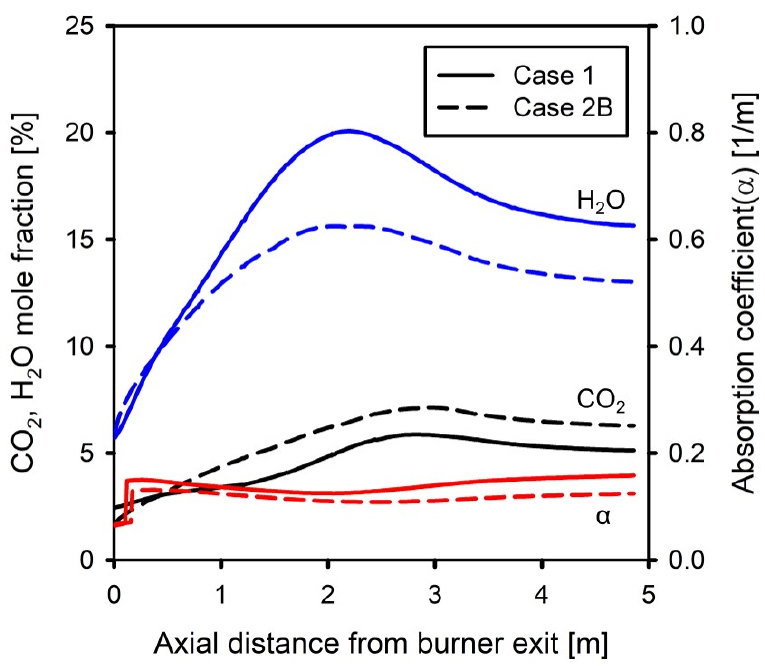

Fig. 9는 Case 1과 Case 2B의 CO2 및 H2O 농도와 가스의 흡수계수를 버너 중심축을 따라 비교한 것이다. COG 대비 NG는 화염부(버너 하부 1 m 이상)에서 H2O 농도가 크게 낮음에도 불구하고 H2O보다 복사 기여도가 높은 CO2의 농도 상승[11]에 의해 고온부에서 흡수계수가 거의 동일하였다. 따라서, 온도의 국부적인 차이는 있으나 Case 1과 2B의 전체적으로 온도 분포가 유사하여 복사 열전달 특성도 비슷하게 나타난 것으로 판단된다.

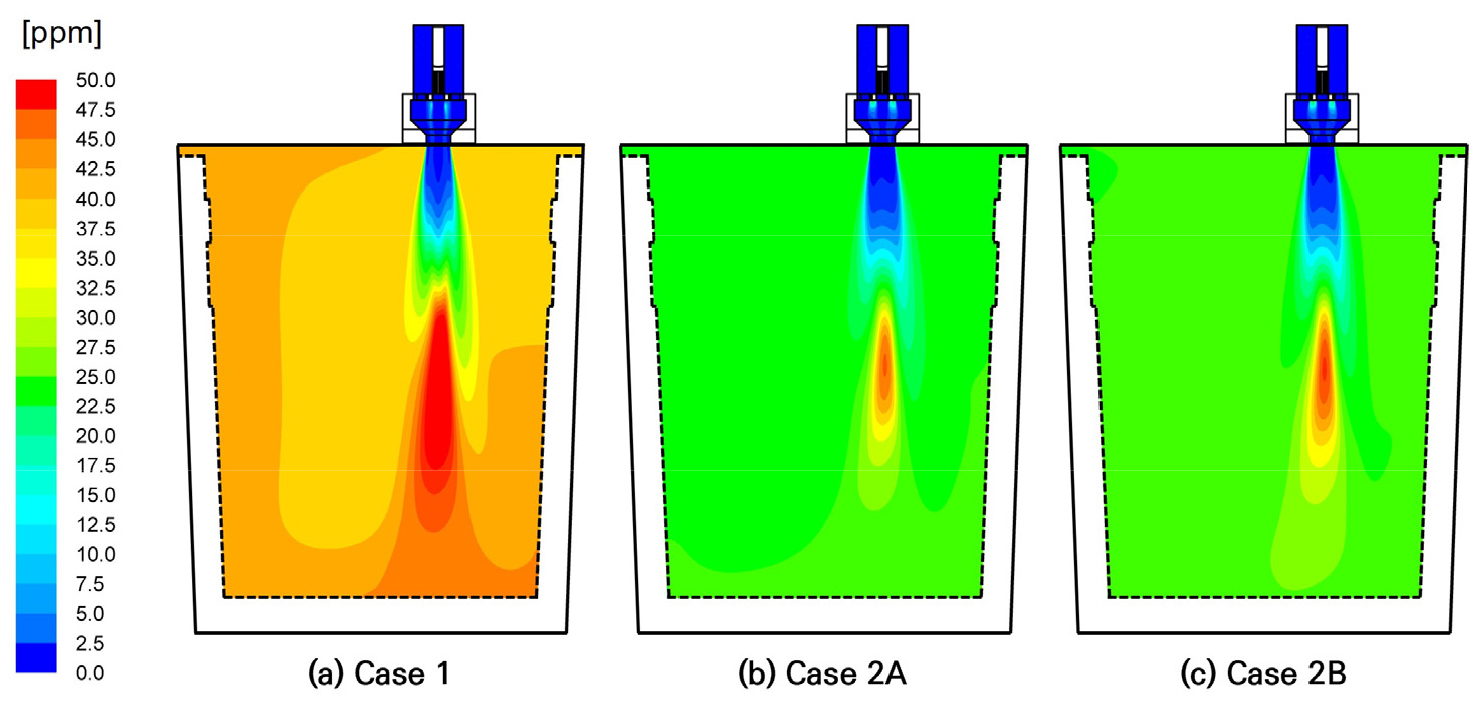

Fig. 10은 각 조건별 NOx 농도 분포를 버너가 위치한 단면에서 비교한 것이다. 고온의 화염이 형성된 버너 하부 1-2 m의 구간에서 NOx가 집중적으로 생성되어 2-3 m 구간에서 최고 농도가 나타나며, 이후 주위 가스와의 혼합을 통해 농도가 서서히 감소하게 된다. 이때 출구 NOx의 농도는 11% O2 환산기준으로 Case 1, 2A, 2B가 각각 38, 23, 24 ppm으로서, COG 대비 NG 조건에서 NOx 농도가 크게 감소하였다. 본 해석 대상 래들에서는 현장 조건 때문에 테스트하지 못하였으며 다른 형상의 래들에서 이루어진 실험 결과 COG 대비 NG 연소시 NOx 농도가 62% 감소하여 CFD 결과와 경향성이 유사함을 확인하였다.

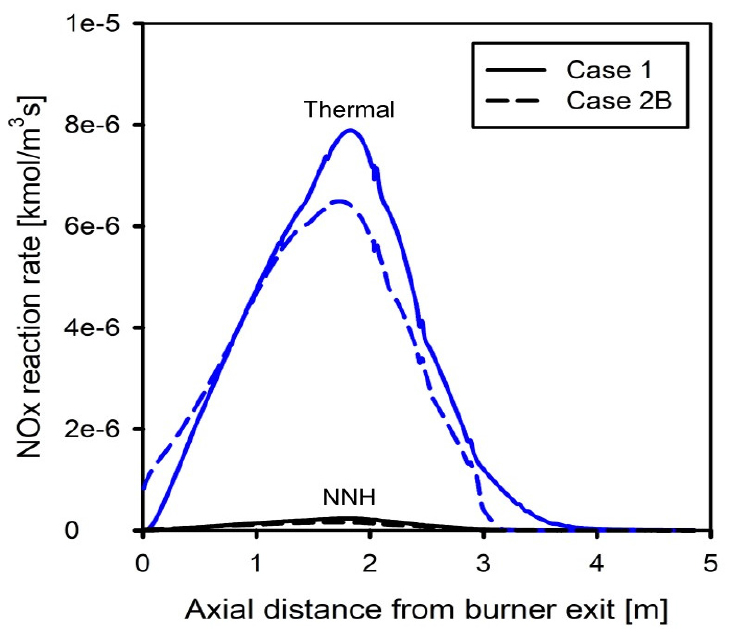

COG 연소 시 NOx 배출량이 많은 이유는 더 높은 화염 온도에 의한 Thermal NOx의 증가와 연료 내 H2에 의한 NNH 기작에 따른 증가를 들 수 있다. Fig. 11은 Case 1과 2B에 대해 버너 중심축 방향의 거리에 따른 Thermal 및 NNH 기작에 따른 NOx의 반응 속도를 비교한 것이다. Thermal NOx의 경우 최고온부인 버너 하부 2 m에서 가장 높은 생성 속도를 보이며 이때 COG 및 NG 연소 조건의 반응 속도는 각각 7.9 × 10-6, 6.5 × 10-6 kmol/m3s로서 NG 대비 COG 연소시 생성 속도가 더 빠르다는 것을 알 수 있다. NNH 기작의 경우 COG 조건에서 H 라디칼의 농도가 높은 버너 하부 1-2 m 영역에서 가장 높은 NOx 생성 속도를 보였다. 이때 H 농도는 최대 280 ppm으로서 NG 연소에 비해 1.5배 가량 높으나, 산소 과잉 분위기로 인해 그 농도가 많이 증가하지 않아 반응 속도가 낮았으며 전체 NOx 생성 기여도는 COG와 NG 연소시 각각 2.6%, 2.3%로 분석되었다. Prompt NOx는 고온의 연료 과잉 영역이 없어 그 영향이 미미하였다. 결론적으로 Thermal NOx 기작에 의한 NOx 생성이 가장 지배적이었으며, NG 연소 시 낮은 화염 온도(Case 2B의 경우 Case 1 대비 88°C 낮음)에 따른 생성 속도 저하가 NOx 감소의 가장 큰 요인임을 알 수 있다.

3.2 NG 연소 시 입열량에 따른 열성능

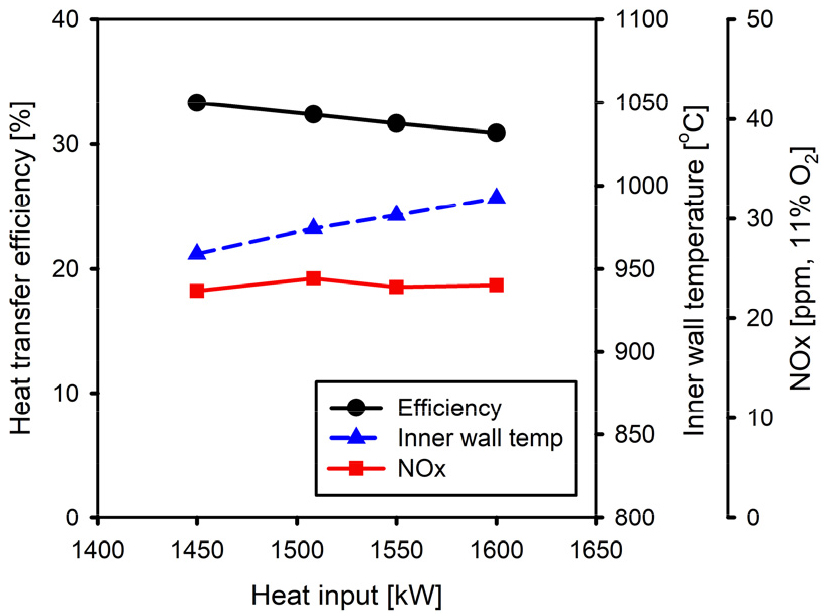

앞서 래들의 보온 조건에 대해 연료 변경 시 내벽 온도를 기준으로 NG의 적정 연소 조건을 결정하였다. 래들 목표 보온 온도 변화에 따라 버너의 입열량이 달라질 수 있어 운전에 활용할 수 있도록 입열량을 변화 시켜 열효율, 내벽 온도 및 NOx 배출량 변화를 평가하였다. Fig. 12는 1,450- 1,600 kWth의 범위 내에 입열량을 변화시킨 NG 연소 조건에서 열효율, 내벽 온도 및 NOx 배출량의 변화를 나타낸 것이다. 여기에서 열효율은 입열량 대비 내벽 전열량 비율이며, 내벽 온도는 전체 내벽에 대한 면적 평균으로 계산하였다. 그 결과 예상 가능한 바와 같이 입열량이 증가할수록 내벽 온도는 상승하고 열효율은 감소하였다. 이때 그 변화 경향이 선형적이며, 50 kWth의 입열량 증가에 대해 열효율은 1% 감소하지만, 내벽 온도는 10°C 가량 상승하였다. 실제 예열시에는 벽면의 온도가 낮아 정상상태로 해석한 위 결과에 비해 높은 열효율을 보이나 정성적인 경향은 유사할 것으로 판단된다.

NOx 배출량은 같은 당량비 조건에서 화염 최고온도가 비슷하므로 입열량에 따른 변화는 매우 작게 나타났다.

위의 분석 결과에서 래들의 열효율이 30% 내외로 매우 낮아 출구 배가스의 현열로 70% 가량이 손실된다. 따라서, 배가스 재순환이나 열교환을 이용한 연소공기 예열을 통해 배가스의 현열을 회수하여 활용하는 방안을 적극적으로 검토할 필요가 있다. 이를 위해 래들 커버의 설계 변경을 통한 배가스 배출구 설치 방안과 버너의 적정 형상에 대한 후속 연구가 필요하다.

4. 결 론

제강공정 래들 예열을 위한 연료인 COG가 NG로 대체되는 경우 동일한 열성능을 확보하기 위한 적정 연소 조건과 NOx 발생량 변화를 전산유동해석을 통해 분석하여 다음의 결론을 도출하였다.

1) COG를 대체하여 NG를 연소하는 경우 래들 내벽 온도를 동일하게 유지하기 위한 적정 연소 조건은 과잉 공기비를 낮춰 완전연소 기준 단열화염온도를 동일하게 설정하는 조건임을 확인하였다.

2) 복사 열전달이 전체 전열량의 90-91%를 차지하였을 정도로 지배적이었으며, COG와 NG 연소 시 배가스 내 CO2와 H2O 농도의 차이에도 불구하고 복사와 대류 열전달의 기여도에는 큰 차이를 보이지 않았다.

3) NG 연소 시 화염 온도의 하락으로 인한 Thermal NOx의 반응 속도 감소로 COG 대비 NOx 배출량이 크게 감소하였으며 NNH 기작에 따른 NOx 발생은 미미하였다.

4) 버너의 입열량이 50 kWth 증가하는 경우 열효율은 약 1% 감소하며 내벽 온도는 10°C 상승하는 선형적인 경향을 보였다. 반면 NOx 배출량은 거의 일정하였다.

5) 래들의 열효율이 30% 내외로 매우 낮기 때문에 향후 배가스의 현열을 활용하여 버너의 입열량을 낮추는 근본적인 설계 개선이 요구된다.