1. 서 론

2. 실 험

2.1 노즐 및 연소기 컨셉

2.2 실험 장치

2.3 실험 조건

2.4 수치 해석 기법

3. 결 과

3.1 연소기 화염 구조 특성

3.2 공기 유량에 의한 특성

3.3 연료 분배비에 따른 특성

3.4 화염 안정성(역화 및 소염)

4. 결 론

1. 서 론

지구 온난화가 주요 관심사로 떠오르면서 이산화탄소 배출량 감축은 전 세계 모든 국가의 시급한 과제가 되었다. 특히 이산화탄소 배출의 주요 원인인 발전 부문에서는 수소, 암모니아 등의 무탄소 연료 사용에 대한 연료 전환 연구가 활발히 진행 중이다[1,2,3]. 화력발전 시장은 가장 경제적인 석탄발전을 기반으로 지속적으로 증가해 왔으나, 온실가스 감축을 위해 상대적으로 배출량이 적은 가스연료를 활용한 가스터빈 발전으로 전환하는 추세이다. 천연가스를 연료로 하는 가스터빈 발전은 가스 연료의 탄소 함량이 낮고 발전 효율이 높아 석탄 발전 대비 이산화탄소 배출량을 50% 가까이 감축할 수 있는 것으로 알려져 있다. 따라서 2050년까지 탄소중립을 위해 국가 온실가스 감축 목표를 달성하기 위해 가스발전의 활성화가 필요하나 천연가스도 탄소를 배출하기 때문에 추가적인 배출량 감축과 궁극적인 탄소 중립을 달성하기 위해서는 탄소를 포함하지 않는 수소나 암모니아 등 무탄소 연료로 전환하는 기술 개발이 중요하다.

수소터빈 관련해서는 GE, SIEMENS, MITSUBISHI, ANSALDO 등 해외 OEM 업체들이 자체 가스터빈 모델을 기반으로 천연가스와 수소의 혼소 및 100% 수소 전소를 달성하기 위하여 연구 개발을 수행하고 있으며, 개발 결과를 바탕으로 가스터빈 실증을 위한 준비 및 테스트 결과를 발표하고 있다. 국내에서는 산업부가 2020년 에너지기술평가원 주관의 과제 공모를 통하여 “대형 수소 혼소 50%, 소형 100% 수소 전소 가스터빈 연소기 개발” 과제를 공모하면서 수소 터빈 개발이 시작되었으며, 현재 2단계 과제를 수행하면서 해외 선진기업과 대등한 기술력을 확보하기 위해 노력하고 있다[4].

수소 연소에 대한 기초 연구는 오래전부터 수행되어 왔으나[5,6,7], 가스터빈에 수소를 적용하기 위한 연구는 친환경 복합발전 시스템 중 하나인 석탄가스화복합발전(IGCC)의 합성가스 연소에 대한 연구를 기반으로 시작되었다[8]. 국내에서도 이러한 연구가 꾸준하게 진행되어 왔지만[9,10], 100% 수소 터빈 발전을 위한 연소 설비의 개발은 최근에야 시작되게 되었다.

수소 터빈 연소기을 위해 고려해야될 기술적 과제는 크게 3가지로 구분되는데 수소의 빠른 화염전파속도에 따른 역화, 높은 NOx 발생 가능성, 마지막으로 고주파 연소진동의 발생이다. 연소 온도, 압력 등 운전 조건에 따라 다르지만 수소연료의 경우 천연가스에 비해 약 8~10배 정도 빠른 화염전파속도 특성으로 인한 역화 가능성이 있다. 또한 빠른 화염반응 특성으로 인하여 수소 함량이 높아질수록 연소진동의 주파수가 고주파 현상을 보여주고 있다. 역화는 유동의 속도보다 화염전파속도가 빠를 때 화염이 유동 방향과 반대 방향인 노즐 내부로 이동하게 되는 현상으로 이 경우 고온 화염의 과도한 열전달로 인하여 노즐이 손상되는 문제가 발생할 수 있다. 일반적으로 가스터빈 연소기는 NOx 저감을 위하여 예혼합(Premixed) 방식의 노즐을 사용하며 스월 특성에 따른 다양한 역화 가능성을 가지고 있다[11].

하지만, 수소의 경우 화염 속도가 빠르며 예측이 어렵기 때문에 기존 방식을 사용할 경우 역화의 가능성이 있어 새로운 방식의 설계가 필요하다. 역화를 최소화 하기 위해 Micro-mixer 타입 노즐에서 Premixed와 Partially premixed 방식을 혼용하는 설계를 수행하여 가시화 장치를 통한 수소 전소 시험을 통해 수소 전소 연소특성을 확인하였고 수치해석적 분석을 동시에 진행하였다.

2. 실 험

2.1 노즐 및 연소기 컨셉

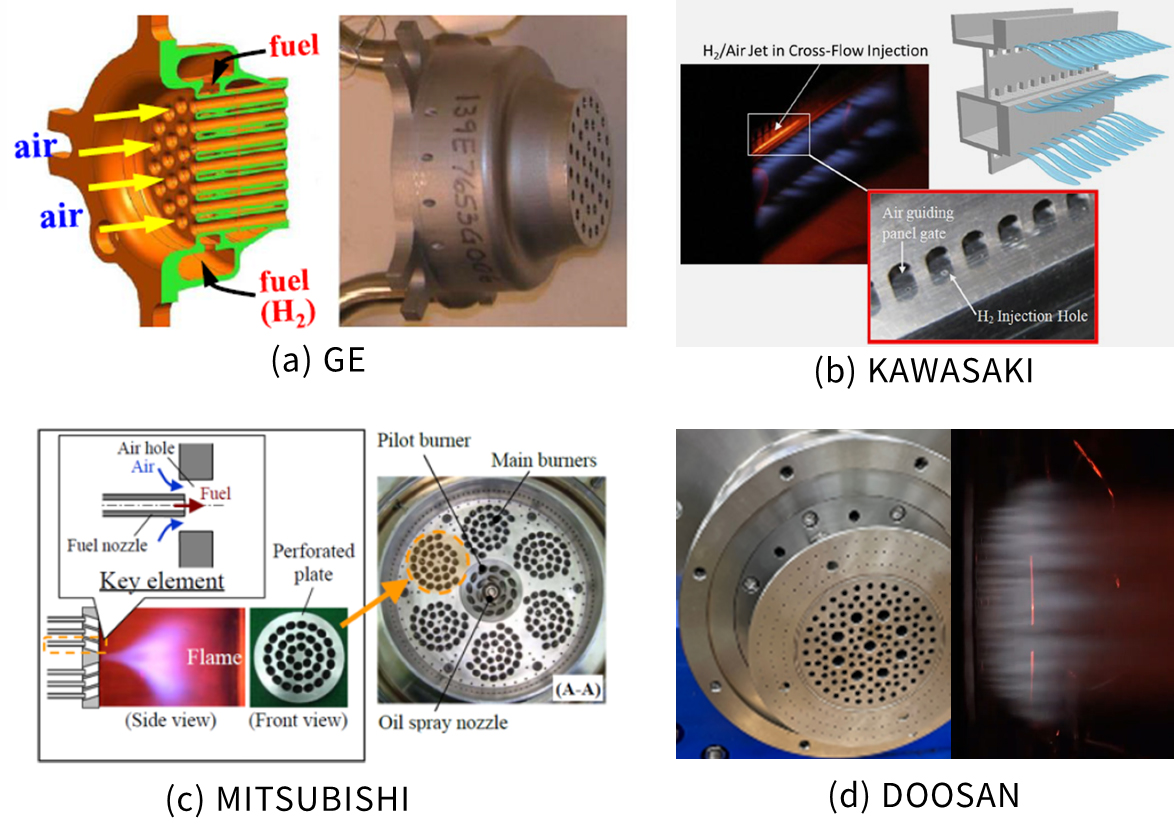

천연가스(NG) 터빈 연소 환경에서 기존 스월러형 노즐은 재순환 영역의 화염 정체 효과를 활용하여 안정적인 연소를 촉진한다. 그러나 수소 혼합률이 증가하면 화염전파속도의 증가로 역화 가능성도 증가한다. 이 문제 해결 방법으로 많은 OEM 회사가 관다발 형태의 Micro-mixer 연소기 개발을 진행하고 있다. Fig. 1은 각 회사에서 개발 중인, 수소 연소를 위한 노즐/연소기 예를 나타내고 있는데 각 Tube 내의 연료 공급 노즐 위치 등에 따라 연료와 산화제의 혼합특성이 결정되고 이에 따라 premix, partial premix, 또는 diffusion 형태로 마이크로 화염을 형성시키는 특징을 보인다. NOx 저감을 위해서는 예혼합 구간을 길게 두어 완전 premixed 형태로 공급해야 하지만 역화 가능성이 높아지는 특징이 보여지므로 대부분의 OEM 제작사들은 초기에는 수소 전소를 위해 diffusion 타입을 적용하고 있었으며, 최종적으로는 DLN 타입의 premix 형태로 개발을 진행하고 있다. Fig. 1(d)의 연소기는 두산의 자체 모델로 multi-tube 형태의 micro-mixer 연소기로 수소 전소 시험을 통한 성능을 평가하였다.

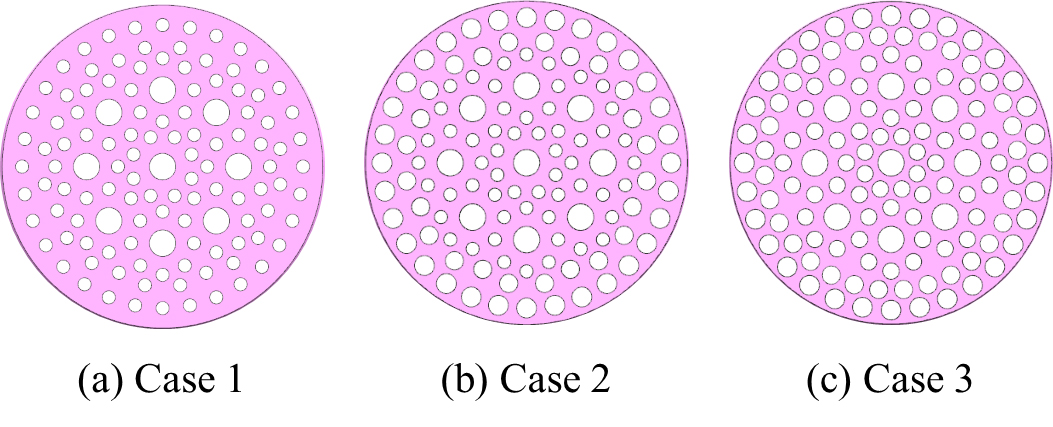

본 Multi-tube 타입 연소기를 설계하고 시험을 진행하기 위하여 3가지 다른 형상으로 연소기를 제작하였다. Fig. 2 는 연소기 출구의 hole pattern을 나타나는데 Case 1과 2의 hole pattern은 같으나 홀 사이즈의 차이에 따른 동일 유량에 대한 토출 속도가 다른 특징을 가지고 있고, Case 3은 Case 2에 비해 개구율이 좀 더 크며 pattern도 다소 변형을 주었다. 각 노즐은 CFD를 통해 검증하였으며, 압력손실 설계조건인 Case 2를 기준으로, 1은 높으며 3은 낮은 형상이다. Case에 따른 실험 목적은 각 개구율에 의한 속도에 따라 수소화염 특성, Hole pattern에 따른 영향을 확인하기 위함이다.

2.2 실험 장치

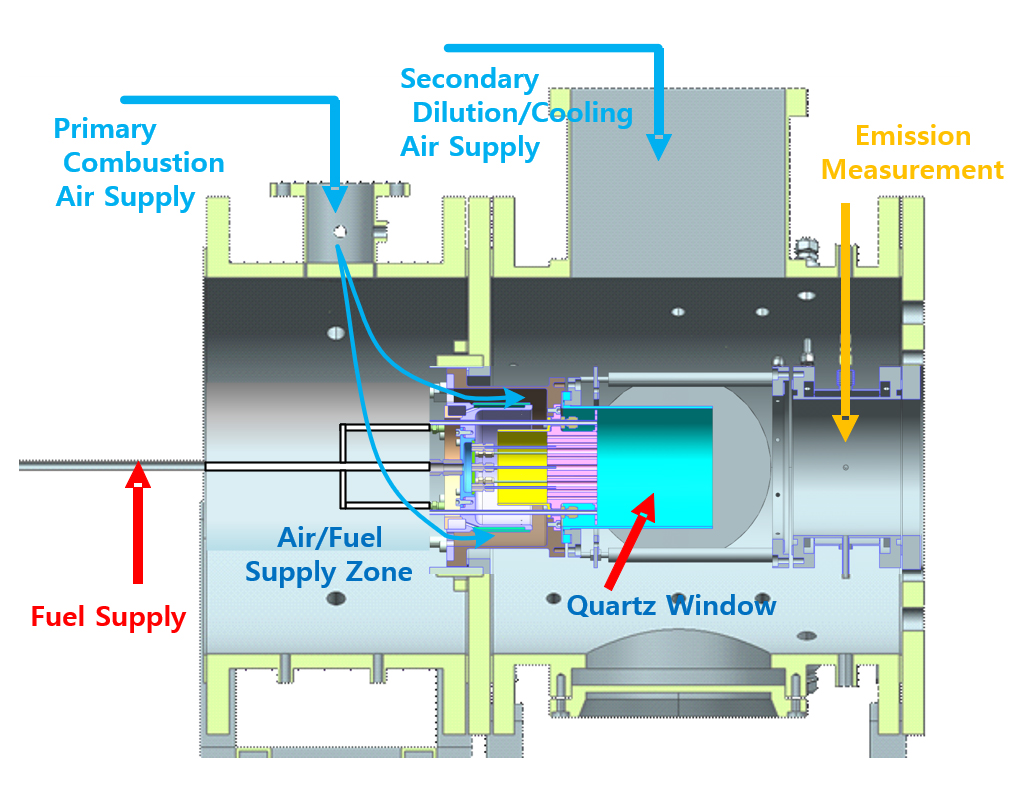

연소기의 성능 시험은 한국기계연구원의 가시화 성능시험 리그에서 수행되었고 Fig. 3에 시험장치의 내부 절단 도면을 나타내었다. 본 시험리그는 최대 압력 6 barA 까지 사용 가능한 공기 압축기를 사용하고, 고온을 달성하기 위한 전기 히터를 이용한 최고 온도 730 K까지 시험이 가능하다. 연소 공기량은 제어 벨브 및 코리올리식 유량계(Emerson, CMF050)로 조절되며 연료 역시 제어 밸브와 코리올리 유량계(Emerson, CMFS015)를 사용하였다. 본 시험 연소기는 main/pilot 의 2개 연료 channel을 가지고 있어 각각의 연료 공급을 제어하게 되어 있다. 주연소 영역은 쿼츠 튜브로 구성되어 가시화 및 레이저 계측이 가능하도록 하였다. 실험 리그 후단에서 배기가스를 측정하여 주요 배기 배출물인 NOx를 측정하였으며, 화염가시화는 캠코더를 이용한 직접사진과 필터를 이용한 OH* 자발광 등을 촬영하였다. 이전 논문에 실험 장치에 대한 자세한 설명을 볼 수 있다[12].

2.3 실험 조건

본 연구의 운전조건은 Table 1과 같으며, 상압 조건에서 연소온도는 전기 히터를 이용하여 고온으로 공급하여 시험을 진행하였다.

Table 1.

Combustion test parameters

| Parameter | Value | Unit |

| Press. | 1.35 | bar.A |

| Combustion Air Temp. | ~ 400 | °C |

| Dilution Air Temp. | 20 | °C |

| Fuel Temp. | 15 | °C |

| Fuel Type | Hydrogen | - |

| Thermal Power | ~ 200 | kWth |

연소기는 5 MWe급의 가스터빈 엔진에 적용된 8개의 캔 연소기중 하나와 동일 사이즈로 설계 되었고 상압 시험 기준으로 정격조건인 약 200 kWth의 열용량으로 성능시험을 수행하였다. 시험 압력은 연소기의 상류 기준 1.35 barA로 유지하였고, 연소용 공기의 온도는 고온의 가스터빈 조건을 모사하기 위하여 400°C로 공급해주었으며 연소영역 이후에 공급되는 희석용 공기의 경우 라이너 영역의 냉각 대용으로 20°C로 공급해주었다. 수소 연료의 온도는 연료 취성 등의 이유로 상온 15°C로 공급해주었는데 향후 시스템 효율을 고려할 경우 연료 온도를 높일 필요도 있을것으로 생각된다.

2.4 수치 해석 기법

수치해석은 ANSYS 상용 CFD 해석 프로그램인 FLUENT[13]를 사용하였다. 가스터빈의 운전 영역은 thin reaction zones으로 library 기반 연소 해석이 가능한 영역이다. 따라서, flamelet모델 중 하나인 FGM(Flamelet Generated Manifold)을 사용하였다. Flamelet은 GRI 3.0메커니즘[14]으로 생성하였고, 난류화염속도 예측 모델은 Zimont 모델을 사용했다. 난류 모델은 화염면의 예측 정확성을 위해 LES를 조합해야 하지만, 빠른 설계를 진행해야 하는 업무 특성상 RANS 모델인 k-ω기반 SST를 사용하였다.

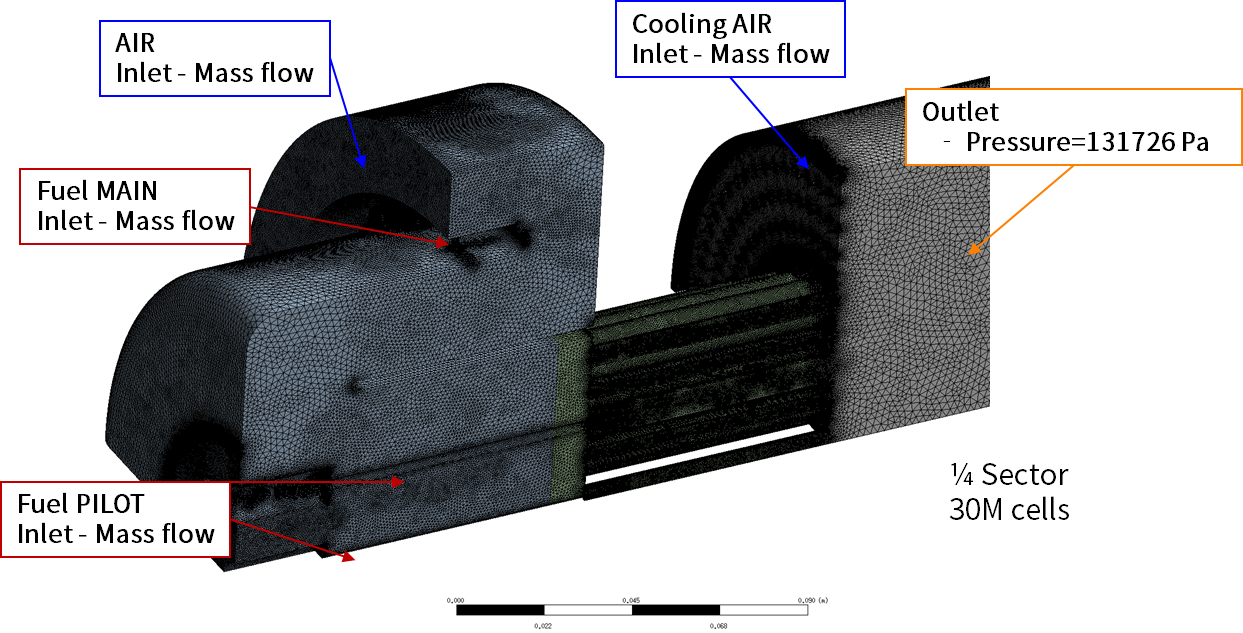

해석 도메인은 Fig. 4에서와 같이 실험설비의 연소기 Head에서부터 출구까지, 1/4 섹터로 설정, 메쉬는 3천만개로 생성하였다. 공기와 연료 입구조건은 질량유량, 출구는 실험장비 출구압인 1.3 barA로 설정하였다.

3. 결 과

본 연구결과는 실험과 수치해석 CFD 결과를 병행하면서 화염 특성, 각 Case에 따른 압력강하, NOx emission 및 main/pilot의 연료 공급량 변경(split ratio) 등 각각의 변수에 대한 특성을 확인하였다.

3.1 연소기 화염 구조 특성

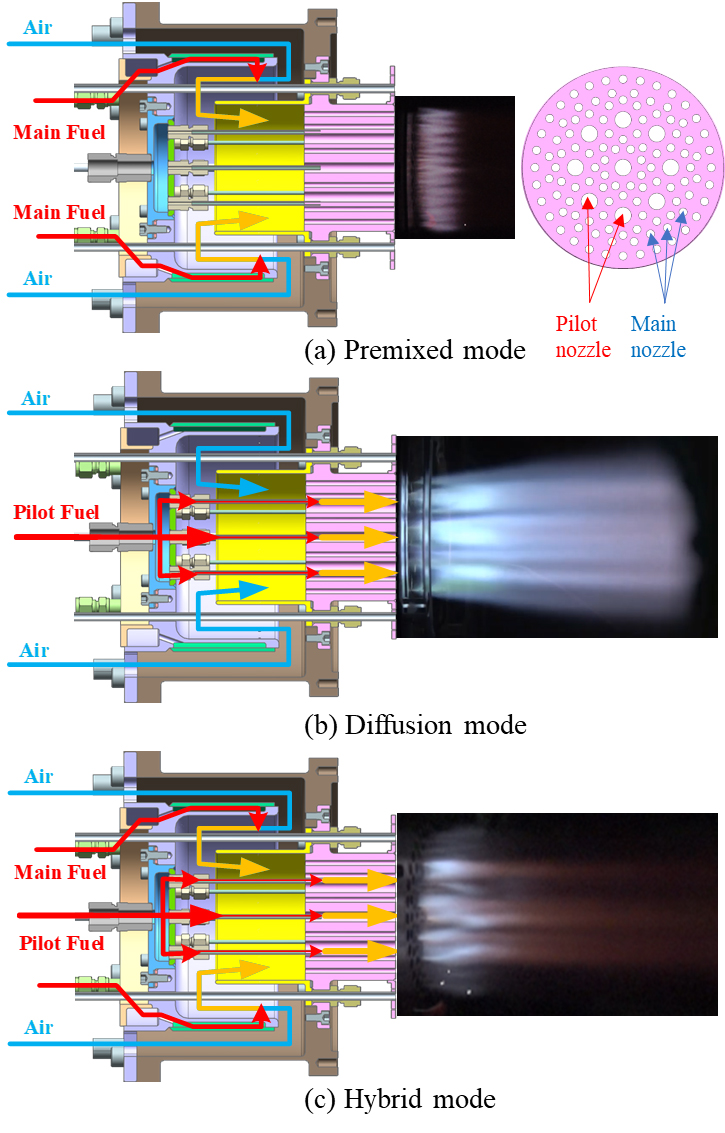

본 연구에 적용된 multi-tube 타입 연소기는 main과 pilot, 2개의 연료 공급을 통하여 Fig. 5와 같이 Premixed 모드(main 연료만 사용), diffusion 모드(pilot 연료만 사용), 그리고 main/pilot 연료비를 조정하는 partial premixed 타입의 hybrid 모드로 연소가 가능하다. 주 운전모드는 저 NOx 연소를 위해 premixed로 구동된다. 전체 당량비가 낮은 부분부하 조건에서는 premix의 경우 화염이 유지되지 못하므로, pilot 노즐에 일부 수소를 공급, 성층화를 통해 화염을 유지한다. 완전한 premixed 구간에서 연소진동의 문제가 발생할 경우, 진동저감을 위해서도 pilot을 이용하며, 이러한 연료의 불균일 분포를 이용한 진동저감 방법은 이미 NG 가스터빈에서도 사용하는 방법이다. 이번 실험에서는 Pilot 비율을 증가시키며 실험하며, 설계 NOx 타겟에 맞추어 Pilot의 최대 비율을 확인하고자 한다.

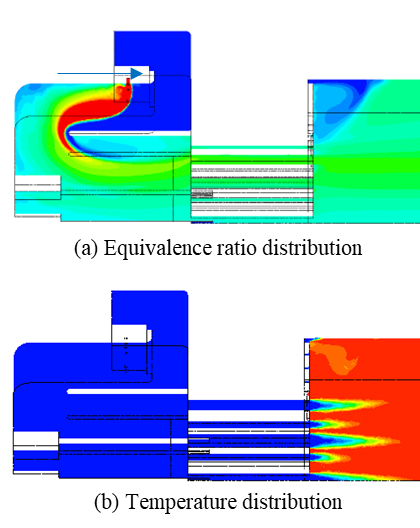

Fig. 6은 Case 2의 main 연료만 공급되는 premixed 조건으로 수직 단면에서의 당량비 및 온도 분포에 대한 CFD 결과이다. 상류에서 연료를 투입하여 완전한 예혼합 조건을 유도하지만, 유동 구조상, 투입된 연료가 격벽에 의해 turning이 일어나면서, 연료 유량이 연소기 중앙에서 Shroud 2/3지점에서 쏠리는 특성이 보인다.

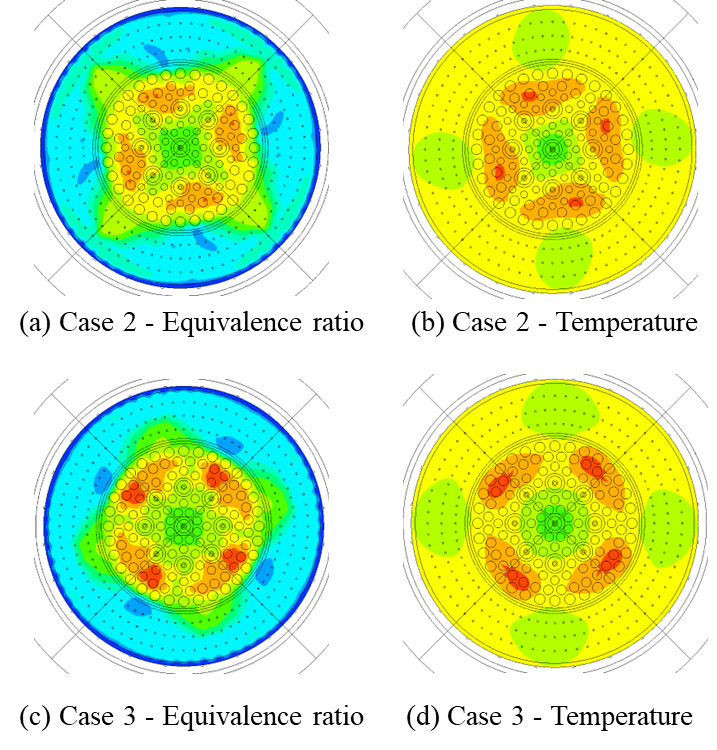

Fig. 7은 동일 조건의 노즐 출구에서의 당량비 및 온도분포 결과를 Case 2와 Case 3에 대해 각각 동일 scale로 나타낸 결과이다.

Fig. 6에서의 영향으로 당량비의 불균일이 발생하지만, 두 Case의 hole pattern의 영향으로 Case 2의 경우 Case 3에 비해 상대적으로 균일한 당량비 분포를 보인다. 이는 온도장 분포의 불균일로 직접적으로 나타난다. Case 2의 경우 노즐 상부에서 당량비가 높은 spot이 micro-mixer 격벽에 충돌하면서 mixing이 증가하여 당량비의 불균일성이 감소하였다. 연소면 전체에 균일하게 하기 위해서는 연료 노즐 전단의 혼합도를 향상 시킬 수 있는 방법(e.g. perforated plate 설치, 높은 당량비 부분을 제거하기 위한 multi-tube hole pattern 수정 등)이 필요하다. 실제 Case에 따른 NOx 레벨 차이도 혼합도에 따라 영향을 받는 것으로 보인다.

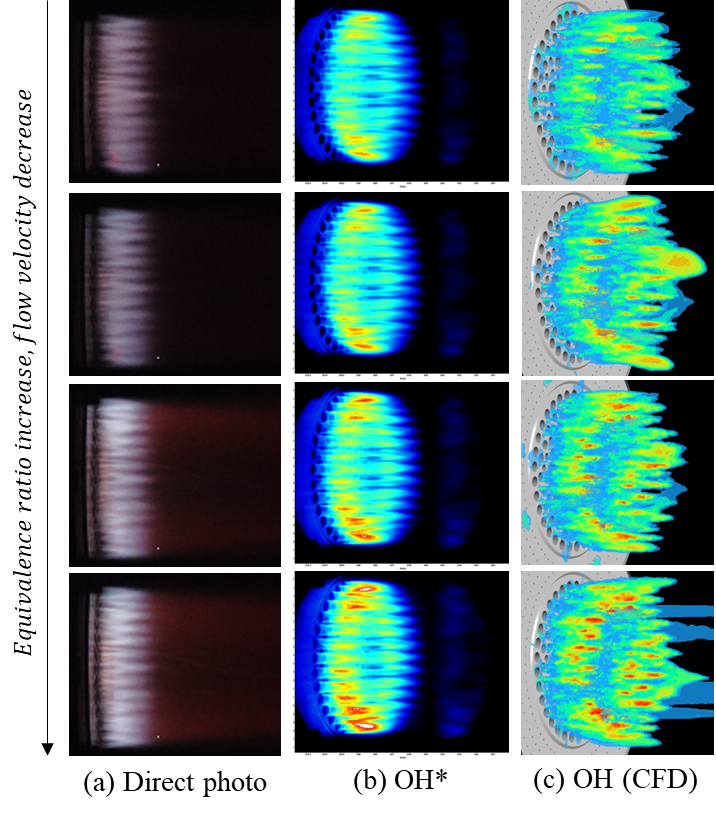

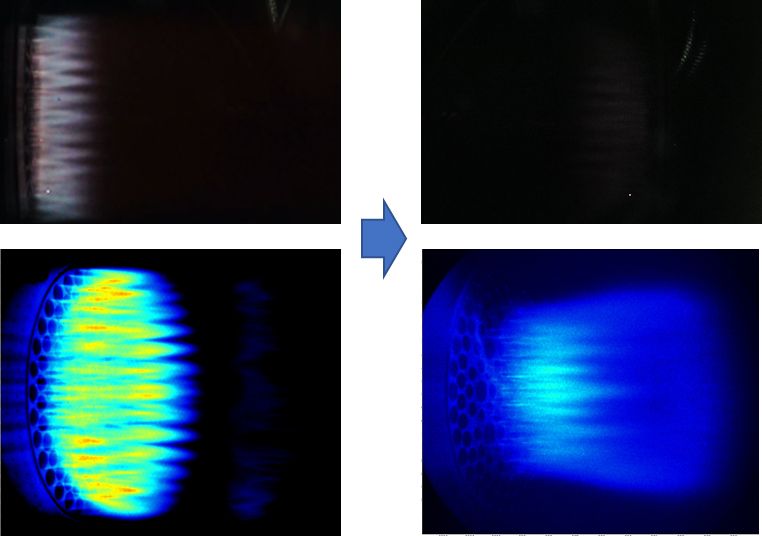

Fig. 8은 Case 2 노즐에서의 화염 사진, OH*, 수치 해석의 OH mole fraction의 정성적인 그림을 나타내고 있다. 수소 연료는 일정하게 유지되며, 아래로 내려갈수록 공기 유량을 감소시키는 조건이다. 따라서, 전체 당량비 증가하며 전체 유속은 감소하게 된다. Primary Zone당량비는 Fig. 11에서와 같이 약 0.4에서부터 0.47 사이 영역에서 구동하였다. 실험에서의 OH* 길이는 모두 유사하게 나타나고, 당량비가 증가할수록, 그리고 같은 당량비에서 노즐 속도가 느린 경우 OH* 레벨이 높다는 것을 알 수 있다. 수치해석의 경우 각 버전별 당량비에 따른 화염 길이가 동일함(Progress Variable = 0.95)은 예측하였으나, 실험에 비해 OH 라디칼이 산화되는 길이를 길게 예측하였다. 이는 RANS에서 난류수소화염의 flame front의 면적과 turbulent intensity, 화염면의 평균 두께 등을 정확하게 예측하지 못하여 발생한 오차라고 볼 수 있다.

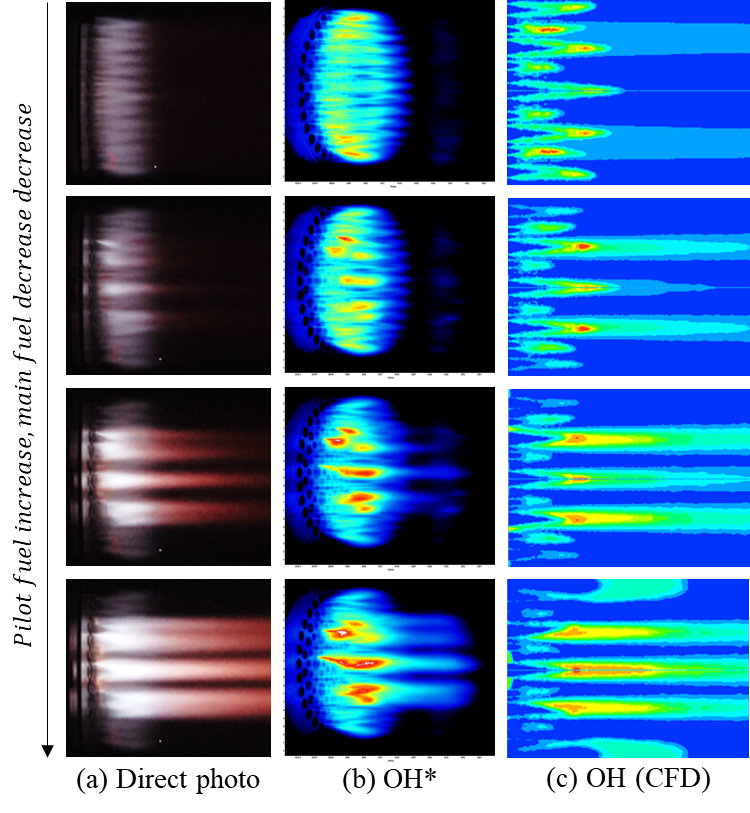

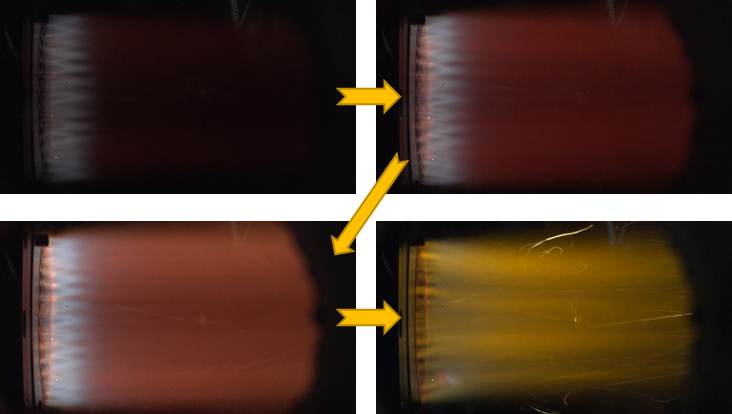

Fig. 9는 main과 pilot의 연료비 변동에 따른 화염 특성을 나타낸 것으로, 총 공기와 연료 유량은 앞선 당량비 변동에 따른 실험에서 당량비 약 0.4조건 기준으로 동일하게 유지하였다. Pilot은 부분부하에서 premixed 타입인 main의 역화를 방지하기 위해, 그리고 연소진동을 회피하기 위한 노즐이다. 왼쪽부터 화염 형상 사진, OH* 자발광 사진(각 조건별 scale이 다름), CFD에서의 OH mole fraction의 정성적인 그림이다.

Fig. 9의 조건은 위에서 밑으로 갈수록 Pilot 연료 유량이 0%에서 15%로 증가한다. 9개의 pilot 연료홀의 당량비가 상대적으로 높아지면서 화염이 길어지는 특성을 보이며 이에 따라 당량비가 낮은 주변 main 노즐 화염은 시각적으로는 잘 보이지 않는다. Pilot 노즐은 연료가 노즐 내부에서 투입되므로 상대적으로 혼합이 제대로 일어나지 못하게 된다. Pilot nozzle을 구동할 경우 높은 당량비의 partially premixed 화염이 나타나며, local 당량비의 차이에 따라 화염의 온도가 불균일 하게 나타난다. 상황에 따라 연소실 내에서 당량비가 1인 영역에서 화염이 발생하는 diffusion 연소반응이 나타나며, 이 경우 NOx가 급격하게 증가하게 된다. 따라서, Pilot 노즐의 연료 비율은 NOx 타겟에 맞추어 구동 조건을 선정할 필요가 있다.

3.2 공기 유량에 의한 특성

연소기 설계에 있어 버너의 압력 손실은 중요한 파라미터로 가스터빈 엔진의 효율과 직결되므로 상당히 중요한 요소이다. 특히 NG에서 수소로 연료전환할 경우 동일 range의 압력손실을 갖도록 설계하는 것이 중요하다. 최근의 대형 가스터빈의 예혼합 노즐의 경우 Swirler 설치를 통하여 공기와 연료의 혼합도를 증대시켜 화염안정성을 향상시키고자 하는데 이때 압력 손실은 주로 Swirler 구조물에서 발생하게 된다. 반면에 본 연구에 적용되고 있는 multi-tube 타입의 경우 튜브 내부에 구조물이 없는 일반 원형 튜브와 같다고 할 수 있어 discharge coefficient (Cd) 값은 크나, 화염을 분할 시키며 flash back 발생를 방지하기 위하여 홀 지름(diameter)이 작은 관다발 형태로 구성되어 상대적으로 연소기 전체적으로 압력손실은 높아진다. 연소기 설계에서는 이러한 연소기 차압을 고려하여 제작되어야 하므로 공기유량에 따른 차압 시험을 통해 특성을 확인하여 적정 개구 면적을 선정하는 것이 필요하다.

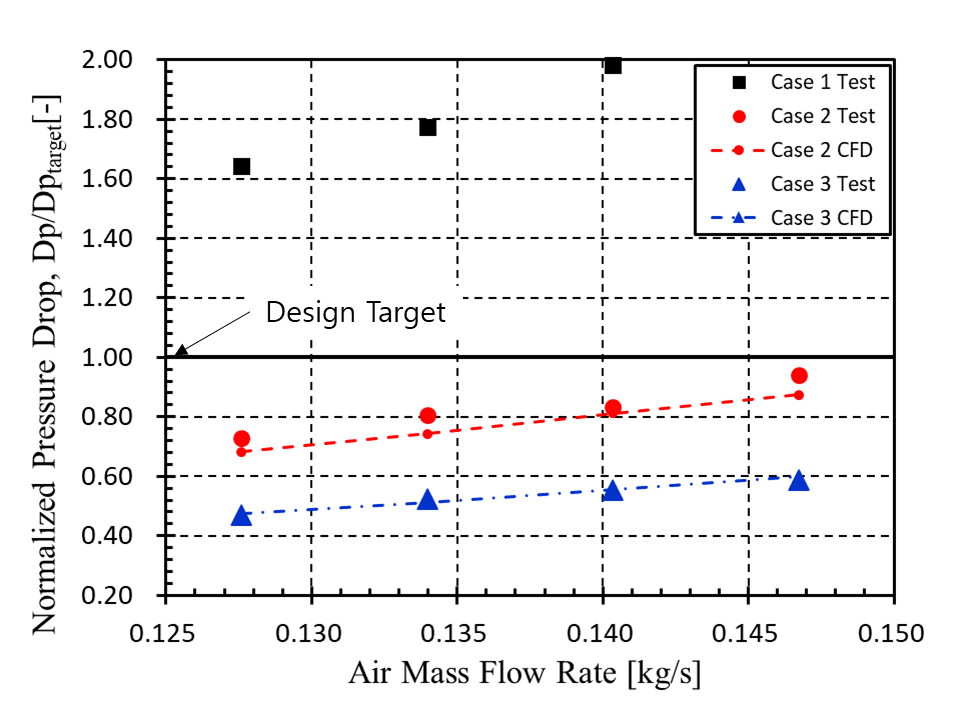

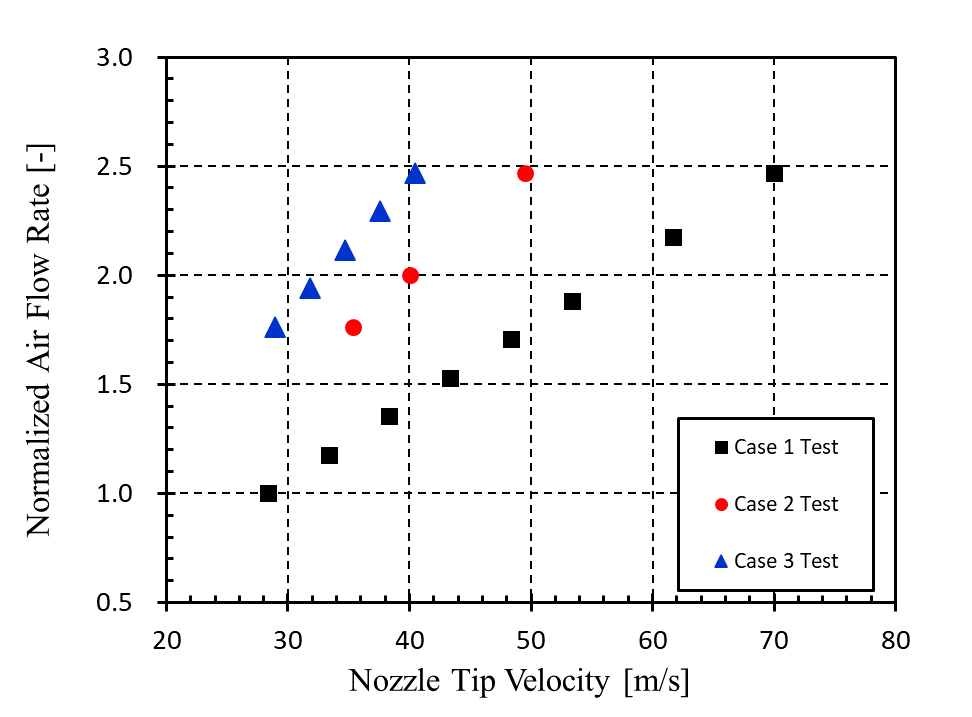

Fig. 10은 CFD를 통해 예측한 노즐의 pressure drop과, 성능시험리그에서 측정한 차압을 바탕으로 계산한 pressure drop을 비교하였다. 실험은 공기 유량을 증가시키며 연소기 전후단의 압력을 측정하여 차압을 계산하였고, Case 2와 3에서는 실험 전에 각각의 조건을 CFD에서 계산하였다.

각 Case 별 노즐 면적에 따라 제일 면적이 큰 Case 3이 낮은 압력 손실, 본 연구개발에 Design 값 대비 Case 1은 너무 높은 압력손실값을 보이며, Case 2가 디자인 조건에 비슷한 값을 보여주었다. 압력손실이 낮은 Case 3의 경우 시스템 전체 효율은 향상시킬 수 있지만 디자인 조건에서 상대적으로 낮은 노즐 분사 속도를 나타내므로 flashback 영향을 최소화 하기 위해서는 분사속도를 상대적으로 높게 유지하는 것이 좋기 때문에 디자인 값에 맞는 노즐 단면적을 선정하는 것이 좋을 것으로 판단된다. CFD에서 압력손실, 유량분배비는 실제와 유사하게 예측하며, 실제 설계시에도 적용하고 있다. 추후 가스터빈엔진시스템 개발과정에서 더 작은 연소기의 압력 손실값을 요구하게 된다면 연소기 자체의 Cd 값은 높이는 방향 또는 연소기에서 노즐의 출구 면적을 넓히는 방향 등의 개선 설계가 필요하며 CFD를 통한 설계 기준을 확립할 수 있을 것으로 생각된다.

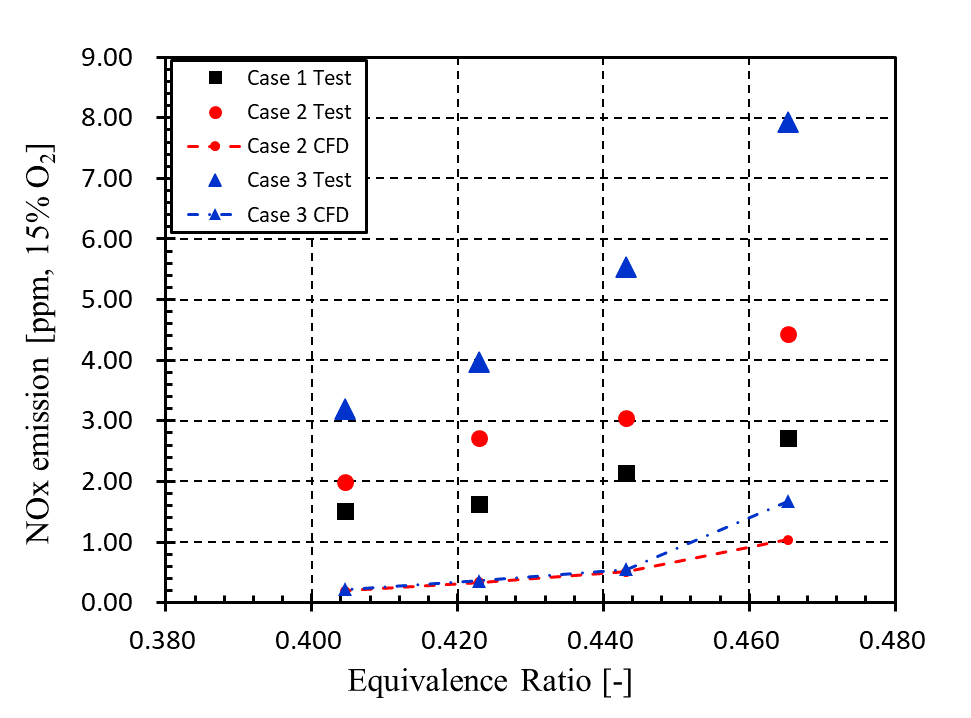

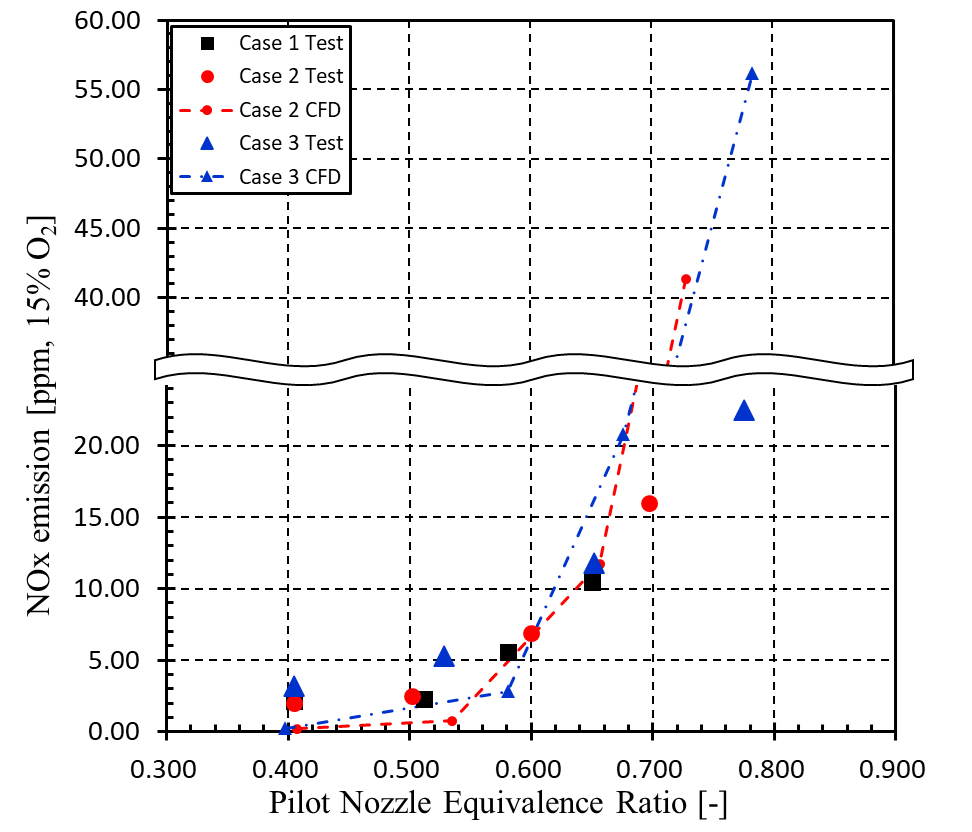

Fig. 11은 노즐로 들어가는 공기유량을 조절하며 측정한 실험에서의 NOx 결과와 CFD를 통해 예측한 결과를 비교한 그래프이다. Fig. 8에서의 실험인, 연료를 유지하고 공기를 변화시키는 조건이며, 이를 통해 가스터빈 연소기에서의 적절한 공기 분배비를 확인할 수 있다.

노즐로 들어가는 공기 유량을 증가시키며, 당량비를 낮게 할수록 NOx 배출에는 유리하지만, 소염이나 연소진동 등의 화염 불안정성, 연소기 내부 냉각공기의 부족 등의 문제가 발생할 수 있다. 수소의 경우 NG에 비해 더욱 낮은 당량비에서 연소가 가능하므로, 해당 실험이 필수적이라 할 수 있다. 동일 당량비에서 압력손실이 높은 Case 2의 NOx 레벨이 낮으며 Case 3의 경우 높은 결과를 보이며, 이는 CFD를 통해 경향성을 확인 할 수 있다.

전체적으로 CFD에서의 NOx는 실험에 비해 과소 예측 하였다. 1-D CHEMKIN에서의 PSR -PFR 해석에 의해 얻어진, 낮은 당량비의 수소 화염의 경우 thermal NOx보다 N2O 메커니즘이 크게 작용한다는 결과로부터, thermal NOx 메커니즘만 고려하는 3-D 해석에서 상대적으로 적게 예측하는 원인을 찾을 수 있다. Case 3이 Case 2에 비해 상대적으로 NOx 레벨이 높다는 경향성은 예측 하였으며, Fig. 7의 CFD 결과에서와 같이 Case 3의 경우 넓은 Cross Sectional Area에 의해 높은 당량비 Spot이 노즐 출구에서도 유지되어 당량비 불균일성이 크기 때문에 발생한 결과로 보여진다.

3.3 연료 분배비에 따른 특성

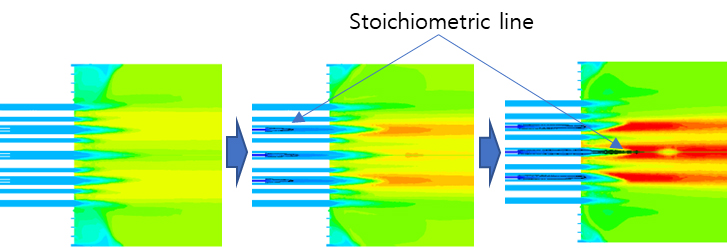

Fig. 12는 pilot 비율이 증가함에 따른 CFD 온도 변화 결과이다. 온도장에 stoichiometric line을 추가하였다. 좌측의 main 노즐만 사용한 결과에서는 premixed 노즐을 통해 분사된 수소가 혼합이 덜 이루어져 발생하는, 약간의 당량비 편차에 의한 예혼합 화염에서의 온도 불균일성이 작게 나타났다. 하지만, pilot 노즐의 연료가 증가함에 따라, 당량비의 편차가 증가하면서 온도편차도 증가하며, 우측 결과의 중앙에 위치한 노즐에서와 같이 일부 노즐에서는 당량비 1인 조건에서 화염이 발생, diffusion 화염 온도가 나타난다.

Fig. 13은 pilot 비율이 증가함에 따른, pilot에서의 당량비별 NOx level에 대한 실험비교 결과이다. CFD를 통하여 실험에서의 경향성은 예측하였으나, Main 연소의 경우 NOx를 과소예측, pilot이 증가할수록 과다 예측하는 것으로 나타났다. Pilot이 증가할수록 local 당량비가 증가하게 되므로 thermal NOx 영역이 주도적으로 나타나게 되어, 고온 화염영역의 크기 및 온도의 영향을 크게 받게 되는데, radiation, wall heat transfer등의 추가적인 enthalpy defect를 고려하지 않은 특성에 따라 화염 온도를 높게 예측한 결과에 기인한다. 특히, Pilot 비율이 가장 높은 경우 Fig. 13의 우측에서와 같이, lean-rich premixed와 diffusion이 혼합적으로 나타나는 triple flame이 보이므로, 수치적으로 예측하는데 부정확성이 증가하게 된다.

3.4 화염 안정성(역화 및 소염)

정격 운전 조건(Base load)을 기본으로 multi-tube 연소기의 화염 안정 영역을 확인하기 위하여 역화(flashback) 및 소염(lean blow out) 시험을 진행하였다.

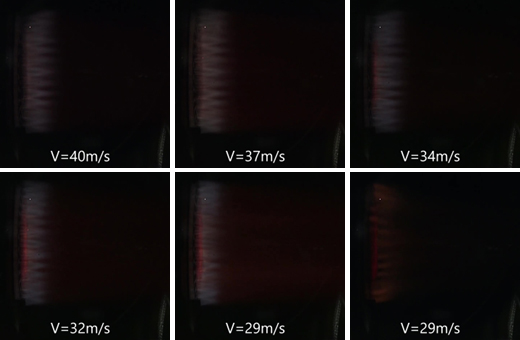

역화 시험은 두 종류로 수행하였다. Base load 조건의 공기와 연료를 기준으로, 연료 공급을 증가시켜 당량비를 높여 역화 실험하는 방법과, 공기와 연료를 동일한 비율로 감소시켜 동일 당량비에서 노즐 tip 속도를 감소시켜 역화 실험하는 방법을 수행하였다. 첫 번째 실험은 부하의 한계를 확인하기 위한 방법이며, 두 번째 실험은 저부하에서 역화 가능성 확인 실험이다.

Fig. 14는 당량비 증가를 통한 역화 실험에서 관측한 화염 사진이다. 당량비 증가 실험에서 수소 공급의 한계로 당량비 1의 조건까지 수행할 수 없었다. 좁은 단면적으로 노즐 tip의 유속이 높은 Case 1과 Case 2는 실험장비의 한계 내에서는 역화가 발생 하지 않았으며, 노즐 단면적이 넓고 tip 속도가 낮은 Case 3의 경우 높은 당량비에서는 역화가 발생했다. 노즐에서의 속도가 충분히 빠르다면 높은 당량비의 수소화염에서도 역화를 막을 수 있으며, 이는 압력 손실 증가로 나타나기에 출구 속도를 높이는 것은 제한이 있으며, 전체 가스터빈 사이클 설계를 통해 조절 범위를 확인할 필요가 있다.

Fig. 15는 Case 3에서 노즐 tip 속도 감소에 따른 역화 화염 사진, Fig. 16은 당량비 0.4에서의 각 Case별 역화 실험에서의 유량 및 노즐 tip 유속에 대한 그래프이다. Fig.15는 속도 29 m/s에서 화염이 유지되다가, 역화가 발생한다. Fig 16은 각각 Case에서 x 축 기준 좌측이 역화 조건이다. 해당 노즐에서는 tip 속도 30~40 m/s 영역에서 역화가 발생하였는데 노즐별 다소 편차가 나타났다. Case 1과 3을 비교하면 공기 유량보다 tip 속도에 의한 영향이 크다고 볼 수 있지만, Case 2의 경우에서와 같이 전적으로 선형적인 결과가 아닌 것을 볼 때, 노즐의 벽면을 통한 냉각효과, Fig. 2에서와 같이 각 노즐의 위치별 지름 편차에 따른 Local한 유속 편차 등 추가적인 영향이 있다고 판단된다. 이와 같이 난류 강도 및 유동 특성에 따라 수소 화염 속도 차이가 발생하므로, 충분한 운전영역의 마진을 고려하여

수소 연소기를 설계해야 함을 알 수 있다. 또한, 수소 전소의 경우 빠른 화염전파속도로 인하여 벽면의 경계층과 같은 국소적으로 유동 속도가 낮은 부분을 통한 순간적인 유동 속도 감소에 의한 화염의 역화발생이 나타날 수 있다. 또는 연소불안정 발생 했을 경우 역화된 화염의 유동이 복원 안되고 노즐 내부에 정체될 경우 노즐 등의 손상을 가져올 수 있다. 그러므로 전소 연소기 개발 시에는 연소기 손상전에 역화를 예측하고 판단할 수 있는 방법을 고민할 필요가 있는데 주로 사용되는 방법이 노즐 팁의 온도를 통한 화염 부착 예측, 연소진동에 따른 유로내 압력 변동 등의 측정이 필요할 수 있다. 시험을 통해 확인한 결과 온도측정에 대한 response 는 다소 늦어 연소 노즐의 압력섭동을 감지하는 방법이 더 빠른 역화 감지 방법으로 생각되어 진다. 현재까지의 시험은 가시화 창을 통한 화염 관찰을 기반으로 안정적인 연소 영역내에서 실험을 수행하고 있지만 실제 엔진상에서는 가시화방법이 없기 때문에 역화 모니터링 시스템을 함께 개발하는 것이 필요할 것으로 생각된다.

마지막 실험은 일반 구동조건을 기준으로, 당량비를 줄여 소염 실험을 진행하였다. Fig. 17의 상부는 화염 사진, 하부는 OH*(자발광) 사진이며, 좌측은 화염이 보이는 영역, 우측은 화염은 유지되지만 눈으로 보이지 않는 영역이다. 구동조건에서의 당량비에서는 수소화염이 보이며, 당량비가 낮아짐에 따라 화염이 보이지 않게 된다. 상당히 낮은 당량비에서도 OH* 필터를 장착한 카메라로 화염이 유지되고 있음을 확인 할 수 있으며, 해당 노즐의 구동 가능 영역이 넓다는 것을 확인 할 수 있다.

4. 결 론

본 연구는 5 MW급의 분산 전원용 소형 가스터빈에 적용이 가능한 multi-tube 타입의 micromixer 노즐로 총 3종의 수소 전소 노즐을 설계 및 제작하여 시험 및 수치해석적 방법으로 연소기 압력 손실 및 연소 특성을 연구하여 디자인 조건에 맞는 적정 홀 사이즈의 단면적을 확인하였다.

공기 공급 온도는 사이클 해석을 통해 도출된 400°C로 공급하였고 압력은 1.35 barA 기준의 상압에서 수행하였으며 노즐 출구 유속을 변경하며 실험을 진행하였다. Baseload 조건에서 main과 pilot의 연료 분배에 따른 NOx 특성을 분석하였으며, 공기 및 연료 변화에 따른 NOx 배출 및 화염 안정성(화염 날림 및 역화)에 대한 특성을 살펴보았다. 수소 화염의 경우 상대적으로 낮은 당량비 조건에서도 안정적인 화염을 형성하는 장점이 있어 NOx 저감을 위해서는 운전 조건을 ultra lean premixed 조건에서 운전되도록 운전영역을 확대할 필요가 있다.

수치해석을 통하여 실험과 비교를 통한 압력손실 및 NOx 예측을 수행하였는데 유동의 경우 상대적으로 실험값과 잘 매칭되는 것을 볼 수 있었으나 NOx의 경우 수치해석에서 과소 예측하는 것을 볼 수 있는데 NOx 발생량 예측을 위해서는 추가 Mechanism 개발 등의 연구가 필요할 것으로 보인다.

본 연구는 상압조건에서 시험을 수행하였는데 향후 중압, 고압 조건 시험을 통하여 압력 변동에 따른 NOx emission 특성, 연소진동 발생 특성을 확인하여 최종 운전인 고온, 고압 조건에서의 성능평가를 수행할 계획이다.