1. 서 론

2. 수치해석

2.1 수치해석 지배방정식

2.2 수치해석 영역 및 경계조건

2.3 수치해석 모델 검증

3. 수치해석 결과

3.1 수소와 메탄의 MILD 연소특성 비교

3.2 MILD combustion 영역 분석

3.3 수소연료의 희석율에 따른 MILD 특성 분석

3.4 수소연료의 희석율에 따른 MILD 특성 분석

4. 결 론

1. 서 론

최근 심화되고 가고 있는 지구온난화 문제에 대한 해결책으로 2050 탄소중립이라는 탄소 순 배출량을 제로로 하는 강력한 이산화탄소배출억제 시나리오가 우리나라를 비롯한 세계 각국에서 현재 시행되고 있다. 이를 위하여 재생에너지로의 에너지 전환의 필요성 및 이산화탄소를 배출하는 화석연료를 대체할 수 있는 무탄소 연료로서의 수소연료가 차세대 청정에너지로 제안되고 있다. 하지만 지구상의 대부분의 수소는 물의 형태로 구성되어 있어 연료로써의 수소 생산에는 아직 어려움이 많이 존재하지만 이를 해결하기 위한 많은 연구가 진행되고 있다. 이러한 청정에너지원인 수소 연료를 열에너지로 사용할 때 제기되는 문제로는 가스연료로 많이 쓰이는 탄화수소계 연료인 LNG에 비해 단열화염 온도가 290°C 이상 높아 일반적인 대기공해물질인 질소산화물(NOX) 중 Thermal NOX의 생성량이 증가하는 문제가 존재하며 연소속도가 LNG 연소속도보다 약 7배 빠르고 가연범위가 4 ~ 94%로 매우 넓어 연소기내에서 역화 가능성이 매우 높은 점을 들 수 있다. 그동안 이러한 수소의 Thermal NOX 저감 및 역화 방지를 위해 주로 수소와 메탄이 혼합된 연료의 연소에 대한 많은 연구가 진행되어 왔다[1,2,3].

이산화탄소 저감이 필요한 산업계측면에서 보면 현재 국내 이산화탄소의 거의 20%이상을 배출하는 제철제강분야의 탄소중립이 매우 필요한 상황이다. 현재의 제철제강 공정에는 LNG와 같은 탄화수소 연료를 사용하여 효율증진을 통한 이산화탄소 배출 저감 및 저 NOX 배출을 위해 MILD(Moderate Intensity Low oxygen Dilution) 연소방식을 사용하는 데 이를 통해 저 NOX와 높은 에너지 효율을 달성하고 있지만 탄소 중립과는 아직 많은 차이가 있는 이산화탄소를 배출하고 있다.

이러한 화석연료를 이용한 MILD 연소방식는 Wṻnning [4]에 의하여 제안되었고 배기가스 재순환율과 연소로 내부 온도로 나타내어지는 MILD 연소의 형성영역에서 재순환율이 3이상 노 내부의 온도가 연료의 자발점화온도 이상인 800°C 이상의 조건에서 MILD 연소를 형성함을 보여주었다. 또한 Peters[5]는 배기가스희석에 의한 화학반응 특성시간이 길어지게 되고 난류에 의한 유동 대류 특성시간과 거의 같은 Da=1 의 부근의 조건이 되면 일반 화염면인 Thin reaction 영역에서 Distributed reaction 영역으로 이동되며 화염의 구조가 공간적으로 넓게 분포하는 것을 의미하며 이것은 MILD 연소의 대표적인 연소특성임을 보여주었다. MILD 연소특성에 대한 대표적 기초 연구로는 Delft University의 Roekaerts에 의한 Delft Jet in Hot diluted Co-flow(DJHC) 버너의 실험과 수치해석을 통한 연구를 들 수 있다[6,7,8]. 여기서 DJHC 버너는 2단 구조로 구성되어 하단의 연소장치를 통해 고온의 희석가스를 생성하고 상단에 추가연료제트를 공급하여 화염을 생성한다. 하단연소장치의 공급조건에 따라 발생되는 고온의 희석가스의 산소농도를 3, 6, 9%로 변경하여 각 산소농도조건에 대한 상단 연소화염의 변화를 측정하였고 산소농도가 낮아짐에 따라 발생되는 상단화염의 상류에 MILD 연소 현상이 나타난다고 보고하였다.

이러한 DJHC를 이용하여 여러 종류 화석연료의 MILD 연소 가능성에 대한 여러 연구[9,10]가 수행되었지만, 이제까지의 MILD에 관한 연구는 탄화수소연료를 이용한 연구가 대부분이고 순수 수소에 대한 연구는 거의 없는 상황이다.

본 연구에서는 높은 화염온도와 빠른 연소속도를 가진 수소연료 공기와의 연소조건에서 MILD 연소방식의 가능성과 MILD 형성에 영향을 미치는 여러 변수들의 영향을 알아보고자 하였다. 이러한 연구는 이산화탄소 배출량이 많은 제철제강분야에서 무탄소 연료인 수소연료의 MILD 연소의 적용 가능성을 알아 볼 수 있다는 측면에서 매우 중요하다고 할 수 있다. 이를 위하여 본 연구에서는 DJHC 버너에서의 기연가스로 희석된 공기의 유동조건에 따라 수소연료의 MILD 연소의 가능성과 희석율과 난류특성에 따른 NOx 배출 및 열‧유동장 특성을 수치해석을 통해 알아보고자 한다.

2. 수치해석

Delft jet 연소기의 연소해석을 통한 수소 연료의 MILD 연소형성의 가능성을 분석하기 위해 상용 유체해석 프로그램인 Ansys fluent를 사용하여 계산을 수행하였다. MILD 연소의 특성을 분석하기 위해 RANS(Reynolds Average Navier-Stokes) 모델을 적용하였다. 난류모델과 화학반응 모델은 각각 MILD combustion 해석에 적합하다고 알려져 있는 modified κ-ε 모델과 EDC모델을 적용하였고 복사모델은 DO모델을 사용하여 수치해석을 수행하였다.

2.1 수치해석 지배방정식

DJHC 버너를 적용한 수소연료의 MILD 연소 형성의 가능성을 확인하기 위한 수치해석에는 연속방정식, 에너지보존방정식, 운동량보존방정식 및 화학종보존방정식을 적용하였으며 다음과 같은 난류 및 연소모델을 사용하였다.

2.1.1 난류 모델(SKE)

수소연료의 MILD 연소 수치해석 조건에서 난류모델은 standard κ-ε(SKE) 모델을 적용하여 와류소산효율에 관한 상수인 C1ε을 실험값과 비교하여 유사한 결과를 낼 수 있는 modified SKE 모델을 사용하였고, 지배방정식은 다음의 식과 같다[11,12].

여기서 κ는 난류 운동에너지이고, ε는 소산률, G는 중력에 의한 난류에너지 생성 및 부력에 관한 항으로 계산된다. YM는 모든 소산률에 대한 압축성 난류 팽창 기여도를 나타낸다. SKE 모델에서 C1ε, C2ε, C3ε는 각각 소산률에 대한 상수이며, σ 는 난류 Prandtl number이다.

2.1.2 연소 모델(EDC)

연소모델은 Eddy Dissipation Concept(EDC)를 적용하여 계산을 수행하였고, EDC 모델은 화학반응의 Arrhenius rate를 고려하여 반응속도를 예측하여 난류 연소해석에 적합하다고 알려져 있으며 계산은 다음식과 같다[11]. EDC 모델을 나타내는 식 (4)는 연소과정에서 화학반응이 난류의 fine scale의 eddy내에서 일어난다고 가정하고 fine scale eddy의 length scale ξ*(식 5)를 time scale τ*(식 6) 나타내어지는 속도로 화학반응이 일어나는 것으로 보았으며, 또한 반응하는 fine scale eddy의 분율은 전체 연료농도와 반응연료의 local 농도에 비례한다는 식을 조합하여 도출하였다.

위의 식에서 화학종 i의 질량분율은 Yi, 화학반응에 의한 총 생성률은 Ri, 확산 플럭스는 로 포현되고, fine scale에서의 길이와 시간에 관한 scale은 각각 ξ*, τ*로 표현된다. 연소반응에 사용된 화학반응식은 GRI 2.11로 총 49개의 화학종과 279개의 반응을 고려하여 수행하였다.

2.2 수치해석 영역 및 경계조건

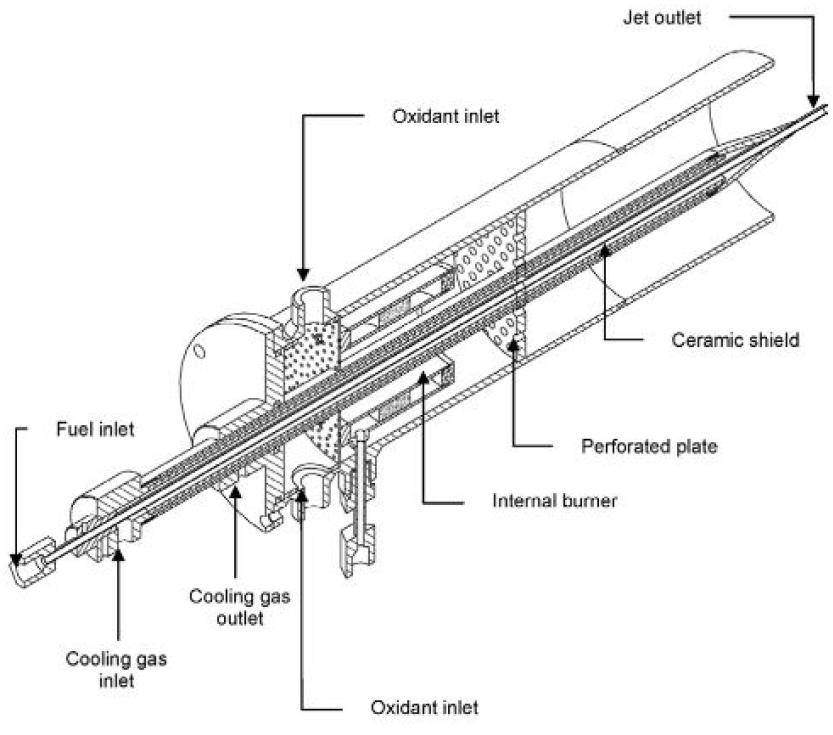

수소 연료를 적용한 MILD 연소의 수치해석을 수행하기 위해 Fig. 1과 같이 DJHC 버너를 통한 연소방식을 택하였다. 새로운 연료에 대한 MILD 연소 가능성을 파악하는 데 매우 다양한 유동조건을 설정할 수 있는 장점을 가지고 있는 버너 형태이다. 주로 메탄연료를 적용하여 연구되어 온 DJHC 버너에 1차 유동조건에 수소만을 적용하여 CO2배출 없이 MILD 연소를 형성할 수 있는 방식을 연구하였다.

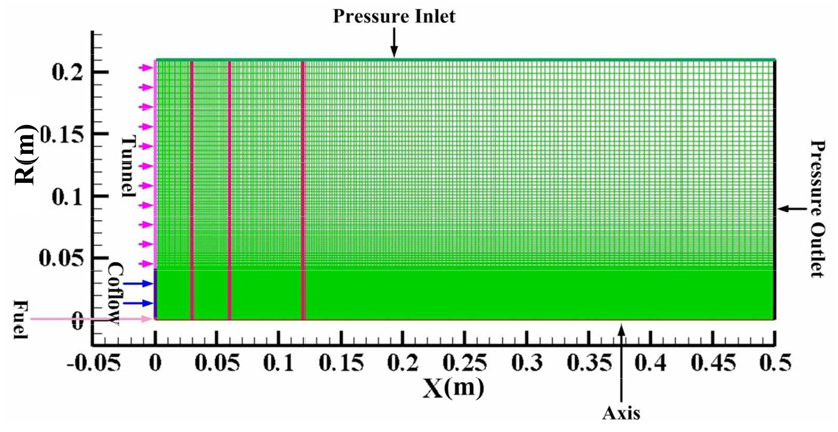

수치해석 영역은 Fig. 2와 같이 구성하여 진행하였다. 연료의 유량과 연료 유동 난류 조건을 동일하게 고정하고 coflow의 희석률과 난류특성을 변경시키며 수치해석을 수행하였다. Fig. 2를 살펴보면 연료 및 coflow의 공급 영역은 각각 4.25, 82 mm이고, 원통형 버너이므로 축대칭 조건을 적용하여 계산시간을 절약하였다. 그리고 나머지 출구에서는 압력 경계조건을 두었다.

2.3 수치해석 모델 검증

수치해석 연구의 모델 검증을 위해 메탄 공기를 사용한 DJHC의 실험데이터를 바탕으로 Table 1의 fuel, coflow 및 tunnel air에서 입구 유속과 온도를 설정하였다[13].

Table 1.

Inlet conditions for JHC burner

| Velocity | Temperature | |

| Fuel | 60.9082 m/s | 305 K |

| Tunnel Air | 3.3 m/s | 294 K |

| Co-flow | 3.2 m/s | 1300 K |

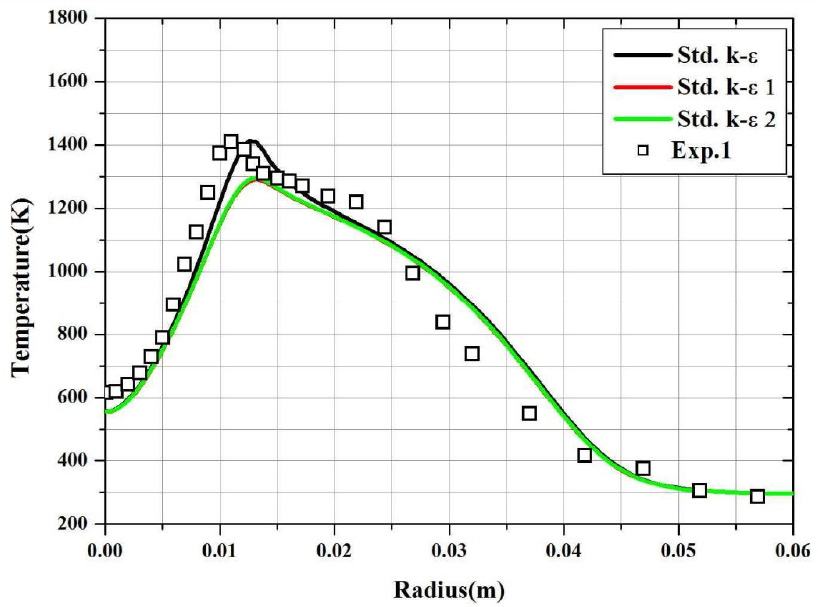

연소해석에 사용된 SKE 모델의 C1ε 상수 값과 EDC 난류모델의 상수는 온도 측정결과와 상호 비교하여 Table 2와 같이 수정하여 사용하였다. Fig. 3은 각 EDC 난류모델 상수 값을 변화시키며 온도 측정치와 비교한 결과를 보여주는 데 3개의 모델 값 중 Cξ값에 따라 고온피크부분의 온도분포가 영향을 받는데 Std. κ-ε 모델이 고온 피크 영역의 온도분포를 잘 나타내고 있음을 확인 할 수 있었고 다른 온도영역도 비슷하게 모사하고 있음을 알 수 있었다. 이렇게 실험적으로 검정된 수치해석 모델 값을 적용하여 수소 MILD 연소의 가능성을 DJHC 버너형상에 적용하여 해석해보고자 한다.

Table 2.

Validation of turbulent constant for EDC model

| C1ε | Cξ | Cτ | |

| Std. κ-ε | 1.60 | 0.4083 | 2.1377 |

| Std. κ-ε 1 | 1.60 | 1.5 | 2.1377 |

| Std κ-ε 2 | 1.60 | 1.5 | 2.1637 |

3. 수치해석 결과

3.1 수소와 메탄의 MILD 연소특성 비교

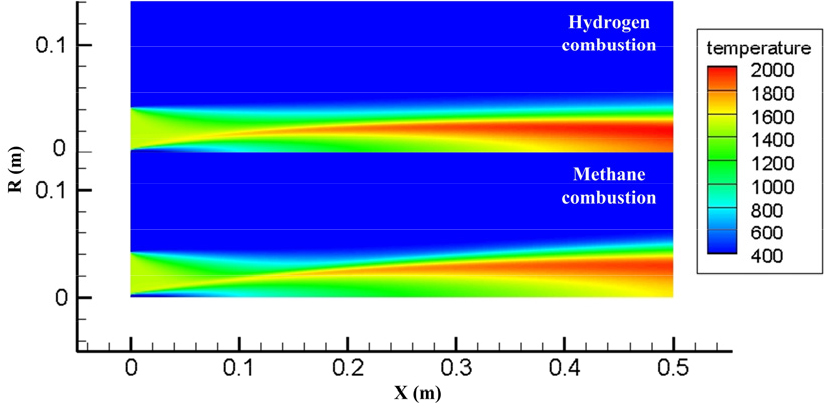

수소 MILD 연소 에 관한 특성을 분석하기 위해 기존 MILD 연소에 많이 쓰이고 있는 메탄연료를 사용한 경우와 상호비교 하였으며 coflow의 조성을 산화제의 dilution정도에 따라 달라지는 산화제의 산소농도로 조절하여 이에 따른 Damköhler numbers 분석과 NOX 배출특성에 대해서 분석하였다. Fig. 4는 수소와 메탄 연료를 사용할 때 coflow의 산소의 농도가 3% 조건에서의 연소장의 온도분포를 나타낸다. 그림에서 보듯이 연소장에서 온도 분포형태는 비슷하지만 메탄의 경우가 약간 낮은 온도 분포를 보여 주고 있다. 각각의 고온영역의 최고온도는 메탄 조건의 경우 1915 K, 수소 연료 조건의 경우 1998 K로 온도 차이는 약 80°C 이다. 출구영역에서의 생성 NOX는 수소의 경우 20 ppm 로 메탄은 10 ppm 로 수소 연료의 NOX 발생량이 같은 기연가스 희석 조건에서 수소의 높은 단열화염온도에 의해 많이 형성되는 것을 확인하였으나 산소농도 3% 희석 조건에서는 메탄 수소 공히 낮은 NOX 배출특성을 보여 MILD 연소가능성을 보여 준다.

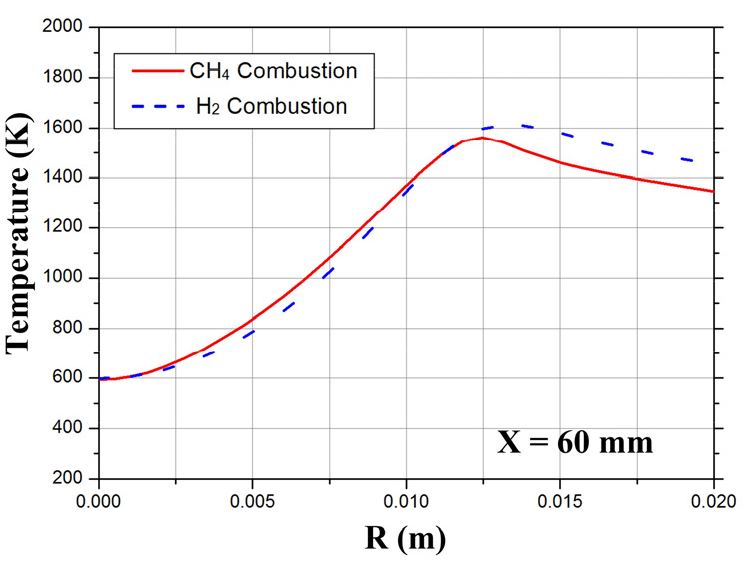

Fig. 5는 화염형성 발생 초기단계인 60 mm 위치에서의 온도분포를 나타내고 있다.

수소 메탄 두 가지 연소조건에서 연소장의 형태와 초기 반응 영역의 온도분포형태는 유사하게 나타나지만 수소 화염온도가 화염면이 존재하는 지역에서 약간 높게 나타남을 알 수 있다.

3.2 MILD combustion 영역 분석

Peter[5]의 MILD 조건에 따르면 MILD 연소의 형성은 화학반응 특성시간과 유동 특성시간 비인 Damköhler number가 1이하인 영역에서 화염장이 Distributed 영역이 되면서 형성된다고 하였다. Da는 식 (7,8)과 같이 난류와 반응율 값을 통해 계산할 수 있다[14]. 이식에서 유동특성시간은 k,ε 난류모델에서 한 계산셀내의 turbulent kinetic energy와 eddy dissipation의 비로 나타나는 시간차원으로부터 도출하고 반응특성시간은 한 계산 셀에서 반응하는 279개의 반응속도 중 가장 최대 반응속도를 찾아내어 시간스케일로 계산한다.

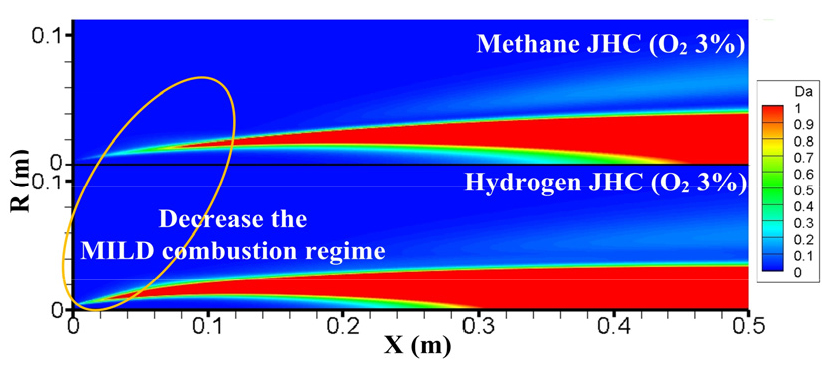

Fig. 6은 수소와 메탄연료에서의 Da<1 인 MILD 영역에 대한 분포를 비교하여 나타내었다. Fig. 6의 수소 메탄 온도분포에서 초기 반응영역에서는 온도 분포의 차이가 크게 나타나지 않는 것에 비하여 Da<1 인 MILD 연소 형성 영역을 비교한 결과 메탄의 경우 수소에 비해 좀 넓게 형성 되어 있음을 확인할 수 있다. 여기서 MILD 영역은 Da<1이면서 화학반응에 의한 온도 상승이 수반되는 영역을 나타낸다.

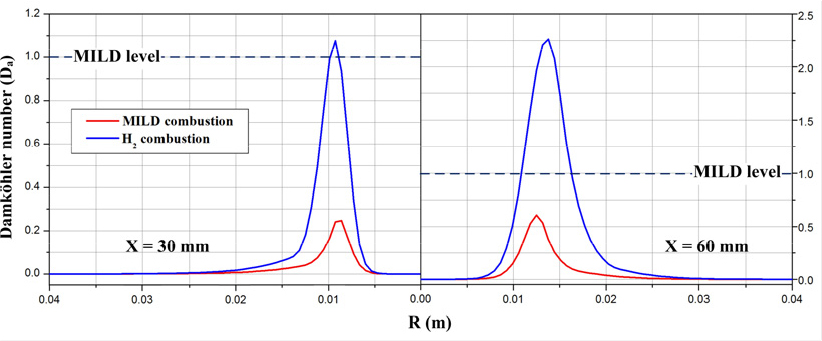

메탄 수소연료사용 연소상태에서 반응 초기영역에서의 Da의 분포를 Fig. 7에 나타내었다. Fig. 4의 온도분포와 비교하였을 때, 온도 차이에 의해 MILD 연소장 형성 영역의 차이가 나타나는 것을 확인할 수 있었다.

이러한 결과는 Da의 특성을 통해 확인할 수 있는데 메탄의 경우 초기위치인 30 mm, 60 mm에서 반경 방향으로 분포도를 봤을 때 Da수가 1이하의 값을 가지고 있음에 비해 수소의 경우 1보다 약간 큰 값을 가지고 있어 메탄이 보다 MILD 연소장 형성에 유리함을 알 수 있다. Fig. 4의 온도장에서 볼 수 있듯이 수소연료의 경우 보다 높은 화염온도를 가지고 이에 따른 빠른 화학반응 속도는 MILD 형성에 있어 일반 연료인 메탄에 비하여 어려운 조건임을 알 수 있다.

3.3 수소연료의 희석율에 따른 MILD 특성 분석

메탄을 적용한 DJHC버너의 연소조건에서는 약 3 ~ 9% 희석 산소농도 조건에서 연소반응 초반영역에서 MILD 연소 영역이 잘 형성되는 반면 수소연료의 경우 3% 희석 산소농도 조건에서 MILD 연소 형성영역이 매우 좁게 나고 있기 때문에 수소연소에서 희석율을 1%에서 9%까지 Table 3에서와 같이 변경하여 연소특성 및 NOX 배출특성을 알아보았다.

Table 3.

Coflow conditions for different dilution (mole fraction)

| O2 (%) | N2 (%) | H2O (%) | CO2 (%) | |

| Case 1 | 1 | 65.5 | 33.4 | - |

| Case 2 | 2 | 65.7 | 32.3 | |

| Case 3 | 3 | 65.8 | 331.2 | |

| Case 4 | 6 | 66 | 28 | |

| Case 5 | 9 | 66.3 | 24.7 | |

| Case (CH4) | 3 | 85 | 6.5 | 5.5 |

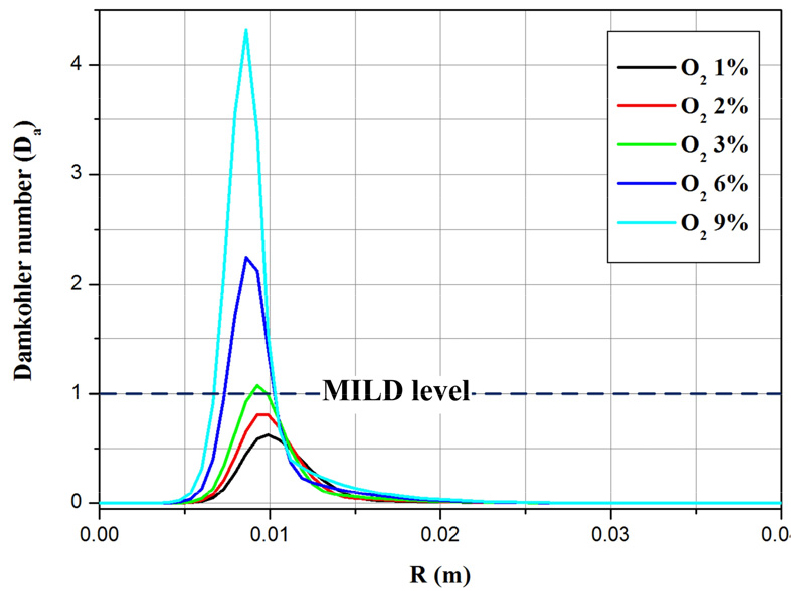

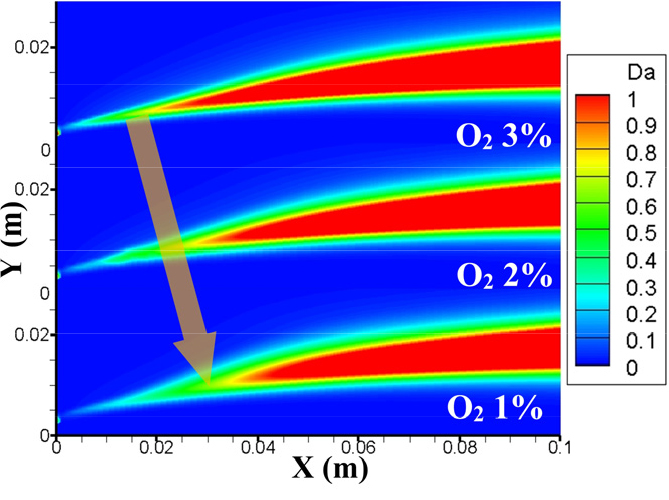

Fig. 8은 축 방향 30 mm에서 희석율 즉 coflow 산소농도 변화에 따른 Da<1 영역의 분포를 나타내었다. 산소온도가 산소농도 9%, 6%의 경우 Da 수가 1보다 크게 나타나 MILD 연소가 어려움을 알 수 있고 3% 이하의 영역에서는 MILD 연소장 형성의 가능성을 알 수 있었다.

Fig. 9는 MILD 연소장을 형성할 수 있는 3% 이하의 산소농도 조건에서 Da 수의 공간 분포를 표시하였다. 산소농도가 작아짐에 따라 즉 희석율이 높음에 따라 Da<1인 영역이 조금씩 늘어나는 것을 알 수 있었다. 희석율에 따른 MILD영역의 확장효과가 크게 나타나지 않고 Fig. 5에서 메탄연료 연소장의 Da<1조건을 만족하는 영역에 비하여서는 작게 나타남을 알 수 있다.

3.4 수소연료의 희석율에 따른 MILD 특성 분석

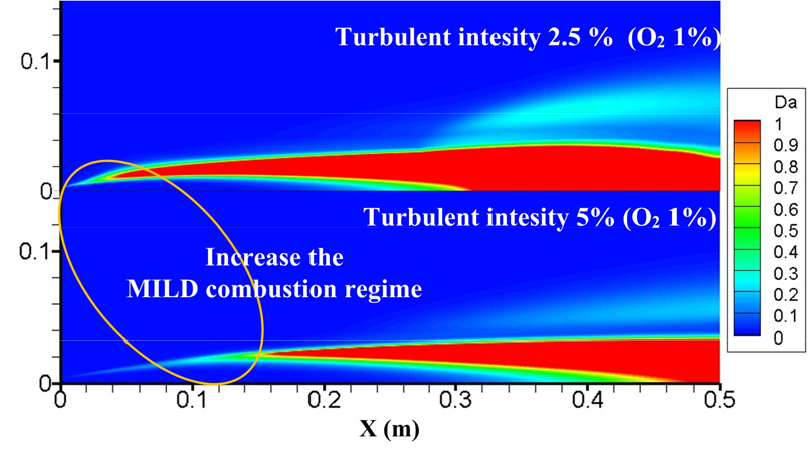

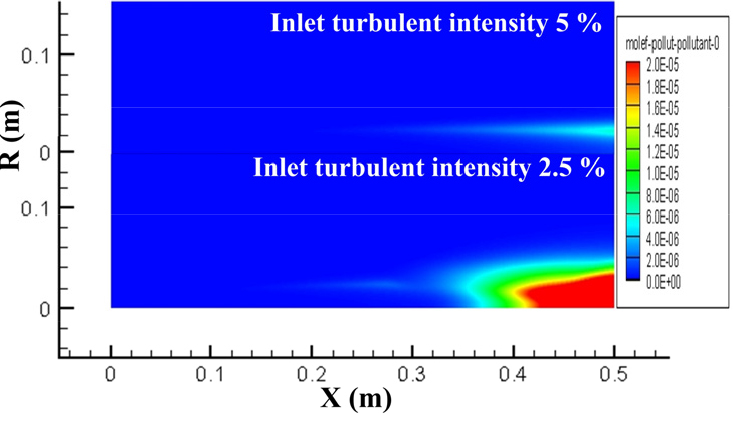

Damköhler number는 기본적으로 flow time scale과 reaction time scale의 비로 표현되는데 재순환율을 증가시켜 산화제 희석률 강화에 의한 reaction time scale의 증가효과가 일정정도만 나타나는 것을 Fig. 8을 통해 확인할 수 있었다. 연소속도 혹은 반응속도가 매우 빠른 수소연료를 적용하였을 때 연소반응에서의 reaction time scale 증가에 의한 효과가 마일드 연소영역의 형성에 일정한 영향만이 있음을 확인하였다. 이러한 수소연료의 DJHC 버너 연소시스템의 MILD combustion을 형성을 증가시킬 수 있는 방안으로서 공급조건의 난류강도 증가를 통해 혼합율을 증가시켜 flow time scale을 감소시키는 방법을 고려해 볼 수 있다. 그래서 연료 산화제공급조건은 동일하게 유지한 채로 연료 입구조건의 난류강도를 2배로 증가시켜(Inlet turbulent intensity 2.5% → 5%) 마일드 연소 형성특성에 관한 결과를 분석하였다.

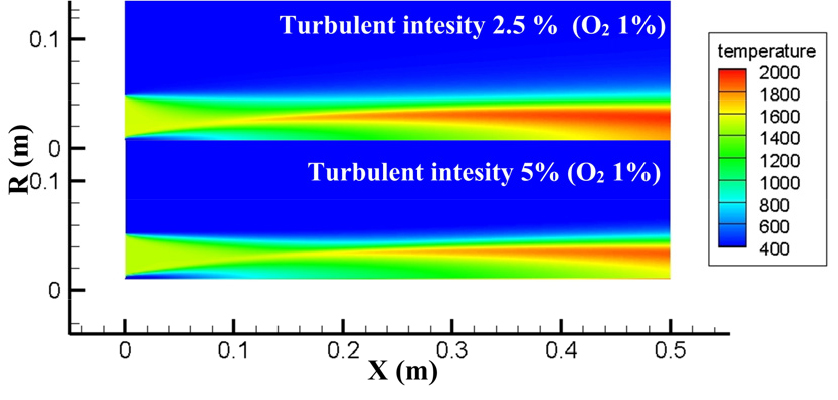

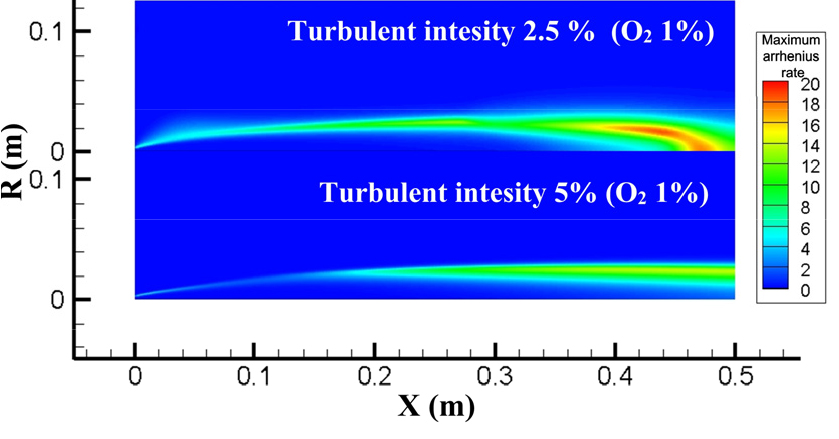

Fig. 10에서 난류강도를 2배 증가시켰을 때, 마일드 형성영역이 크게 증가하는 것을 확인할 수 있다. 입구의 난류강도 증가로 인해 혼합효과 증가 및 flow time scale의 감소를 통해 Da<1인 마일드 연소영역의 확장을 확인할 수 있었다. 난류강도가 반응 및 온도장 형성에 미치는 영향을 Fig. 11, 12에 온도와 OH radical 분포를 통해 나타내었다.

연료 입구 난류 강도를 증가시킬 경우 연소장의 고온 영역의 분포와 화염 온도의 감소가 나타난다. 화염온도는 1934 K에서 1859 K로 약 80°C가 낮아지고 Fig. 11의 고온영역의 영역도 감소하는 것을 확인할 수 있다. OH 분포는 화염면의 강도를 나타내는 것으로 난류강도가 증가함에 따라 OH 라디컬의 세기는 작아지고 일반화염에서 나타나는 강한 OH 라디컬 아닌 MILD 연소의 volume combustion의 특징인 공간적으로 넓은 분포에 낮은 OH 농도가 분포되어 있음을 알 수 있다. 이는 Fig. 13의 NOX 분포에서도 알 수 있는 데 난류강도 5%의 경우 2.5%에 비해 훨씬 낮은 NOx 분포를 보여줌을 알 수 있다.

이는 수소와 같이 연소속도가 빠르고 화학반응속도가 큰 연료의 경우 MILD연소를 가능하게 하기 위해서는 희석율 증대를 통한 화학적 반응속도를 줄이는 데는 일정부분 의 효과가 있는 반면 난류강도를 보다 높여 주는 것이 MILD 연소장 형성에 보다 유리한 조건이라고 판단된다.

4. 결 론

본 연구를 통해 수소연료를 적용한 DJHC 연소시스템의 MILD 연소 형성에 관한 수치해석연구의 결론은 다음과 같다.

1)DJHC 버너에서 실험값과 비교 검정된 메탄 MILD 수치해석 데이터를 적용하여 타당성 있는 수소 MILD 연소과정을 수치해석 할 수 있었다.

2)희석산소 3% 조건에서 수소와 메탄의 온도 분포특성은 비슷했으나 수소의 경우 화염온도가 90도 정도 높음에 따른 연소반응속도의 증가로 D<1인 MILD 영역이 메탄의 경우가 상대적으로 보다 넓은 화염영역에서 형성됨을 알 수 있다.

3)Dilution 효과가 커지며 희석 산소 농도가 작아짐에 따라 Da<1인 MILD 영역이 일정범위 내에서 중가 함을 알 수 있었다.

4)난류강도를 2.5%에서 5%로 증가 시켰을 때 Da<1인 MILD 지역이 보다 넓은 지역에서 보다 효과적으로 형성됨을 확인할 수 있다. 수소 MILD 형성에 있어 기연가스 희석율을 증가시키는 것에 더해 난류강도를 증 가시켜 난류에 의한 빠른 반응물과 생성물의 확산속도 증가는 well stirred reaction과 같은 조건을 만들기 주어 수소 MILD연소 형성에 보다 유리함을 알 수 있었다.