1. 서 론

2. 실험장치 및 방법

2.1. 저선회 연소기 구조 및 실험조건

2.2. 실험장치 및 측정방법

3. 결과 및 고찰

3.1. 선회익 없는 관(pipe) 유동장 특성

3.2. 선회익이 존재하는 유동장 특성

4. 결 론

서론

최근 저공해 연소의 핵심기술로 희박예혼합연소(lean premixed combustion)가 많이 적용되고 있다. 일반적으로 예혼합연소는 화염의 신장을 줄이고 화염의 온도를 낮출 수 있어서 연소배기가스 배출에 긍정적인 효과를 주며, 희박한 조건으로 연소하게 되면 낮은 당량비에 의해 화염의 온도를 더 낮추어 화염의 온도에 지수 승으로 비례하는 열적 질소산화물(thermal NOx)를 저감하는데 효과적이다[1], [2], [3]. 현재 대부분의 가스터빈 연소기는 강한 선회강도(swirl intensity)를 가지고 있는 고선회(high swirl) 연소기법을 적용하고 있다. 그 결과 화염장 내부에 강한 내부재순환구조(inner recirculation structure)가 형성되며, 이로 인해 고온영역에서 연소생성물이 체류하는 시간이 길어짐에 따라 온도와 체류시간에 비례하는 열적 NOx 저감에 한계를 보이기 시작하였다[4][4]. 이에 비해 저선회연소(low swirl combustion)는 고선회연소와 다르게 내부재순환구조가 생기지 않으면서 기존 고선회 연소기와 비슷하거나 좀 더 낮은 배기가스 배출성능이 가능한 것으로 보고되고 있다[1], [2], [4].

그런데, 이러한 저선회 연소기법은 기존의 고선회연소와 비교하여 단순히 선회익(swirl vane)의 각도가 작아 약한 선회강도를 갖는 것이 아닌, 선회기(swirler)의 구성 요소와 형상 그리고 보염(flame stabilizing)방식이 고선회연소와는 전혀 다른 개념의 연소원리를 가지고 있다. 고선회연소는 일정 수준이상의 선회강도로 연소장 내부에 강한 내부재순환구조를 형성하여 화염을 노즐에 부착시켜 안정화시키는 방식이다. 그러나 저선회연소는 예혼합화염의 대표적 특성인 화염의 전파(propagation)성질을 이용하여 제트분사 노즐에서 나오는 확대유동(divergent flow)의 난류 유동장과 결합하여 화염장 내부에 재순환구조가 없이 화염의 난류연소속도가 분사된 국부제트속도와 같아지게 되는 지점에서 안정적으로 부상되어 연소되는 방식이다. 즉, 미연혼합기로 전파해가는 예혼합화염의 전파특성을 극대화시키기 위해 노즐로부터 강한 난류유동을 만들어 이를 통해 분사제트와 반대 방향인 난류연소속도를 역시 극대화시켜 노즐에서 분사된 제트화염을 안정화시키는 원리이다.

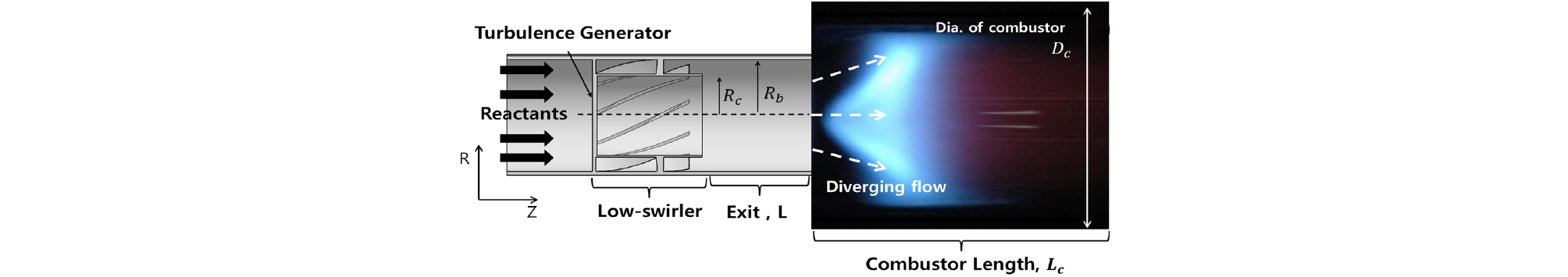

이를 위해 저선회 연소기의 노즐형상은 고선회 노즐과는 다르게 선회기 중앙 내부에 일정한 막힘률(blockage ratio)을 갖는 판(plate) 형태의 난류생성기(turbulence generator)가 존재하게 된다. 이로 인해 노즐 중앙부위의 난류생성기로부터 생성된 강한 난류유동장은 노즐출구를 통과할 때 넓어진 연소실로 인해 돌연 확대되는 유동장으로 형성이 되나, 다음 절에서 자세하게 기술하고 있는 Fig. 1의 구조와 같은 난류생성기 바깥 주위로 약한 선회운동을 갖는 저선회익에 의해 반경방향으로 큰 퍼짐이 없어 내부재순환구조가 형성되질 않는 확대유동장이 보존되게 된다. 따라서 기존 고선회 연소방식에서는 강한 선회유동이 강한 내부재순환구조를 형성시켜 화염을 안정화시켰다면, 저선회 연소방식에서는 난류생성기(판)(이하, 난류생성판)으로부터 생성된 강한 난류장이 난류연소속도를 증가시켜 화염을 안정화시키고 있어 난류생성판의 설계가 저선회 연소기 성능에 가장 중요한 설계인자가 된다[5], [6].

한편, 프랙탈격자(fractal grid)는 유체흐름에서 난류강도를 효과적으로 증가시키는 구조로 비교적 최근에 유체공학자들로부터 본격적으로 체계적인 연구가 수행되었다[7], [8], [9]. 프랙탈(fractal, 이하, 프랙탈) 구조란 일부 작은 부분이 전체와 비슷한 기하학적인 형상(pattern)을 유지한 채 끝없이 반복되어 되풀이 되면서 전체 형태를 이루는 구조를 말한다. 형상변화에서 프랙탈격자는 일정한 규칙에 따라 기하학적으로 같은 모양이나 크기와 배열이 서로 다른 형태로 배치가 되는데, 이러한 프랙탈 형상의 격자구조를 통과하게 되는 유동장은 흐름에서 다양한 크기의 난류길이(length scale)와 에너지가 생성되어 난류강도(turbulence intensity)가 증가되는 효과를 얻게 된다. 이는 프랙탈격자들로부터 다수의 난류스케일들이 발생하면서 이들의 상호작용으로 난류강도가 증가되는 원리이다[7], [8], [9], [10].

난류생성기로 프랙탈구조에 따른 효과에 대해서, Krogstad 등은 격자간격에 따라 다양한 크기의 난류스케일들이 균일하게 분포하는 효과를 보고하였으며[9], 다양한 형상을 갖은 프랙탈격자 후류에서 유동이 각각의 난류 붕괴과정을 거치면서 난류변동분이 증가되는 효과가 실험과 수치해석으로 확인되었다[10], [11], [12]. 한편, 반응유동에서의 난류생성기로 판 형태에 대한 효과를 보고자 본 연구팀에서는 타공(perforated hole) 형태의 원형 홀의 난류생성판을 이용한 저선회 연소연구에서 저선회기 각도에 따른 화염의 거동과 비반응장의 유동분포 등을 조사하여 저선회 연소기로서 적절한 선회각도를 보고하였다[13]. 격자인 원형 홀의 배열에 대한 영향에 대한 조사에서는 작은 홀을 다수 가공한 타공판(perforated plate)에서 가운데 홀을 중심으로 다수의 동일한 홀(hole)이 동심원 방향으로 배치된 형상으로 하여 격자의 배치에 대한 효과를 파악하였다[5]. 또한, 동심원 방향으로 동심원의 개수에 따라 홀의 지름과 개수를 바꾸는 방식으로 막힘률을 일정하게 유지시킨 후 PIV(Particle Image Velocimeter) system과 hot wire anemometry를 이용하여 비반응장의 유동형태와 화염의 거동을 통해 이들에 대한 특성을 비교하였다[14].

이처럼 본 연구팀의 이전 연구들과 해외 선도 연구기관에서 수행된 모든 저선회연소 연구들은 화염을 안정화시키는 기능으로 타공(perforated hole) 형태의 일반적인 난류생성판만을 사용하여 관찰된 연구들로, 저선회연소의 가장 큰 특징인 예혼합 화염의 전파성질을 극대화하기 위해 예혼합기의 난류강도를 증가시켜줌으로써 연소기의 보염(保焰) 능력인 화염안정화 성능을 크게 향상시킬 수 있는 방법에 대해서는 아직까지 연구가 제대로 수행되어 있지 않은 실정이다. 이에 본 연구에서는 앞서 소개한 바와 같이 최근 유체공학자들로부터 난류강도를 효과적으로 증가시키는 구조로 알려진 프랙탈 형태의 격자를 저선회 연소기의 난류생성판에 적용하여 연소기의 보염 능력인 화염안정화 성능에 미치는 영향에 대해서 체계적인 조사를 하고자 한다.

이를 위해 본 연구에서는 이전의 연구자들에서 연구된 여러 가지 프랙탈격자들 중에서 사전 조사를 통해 선정된 직교형(cross type) 격자를 저선회 모델노즐에서 난류특성을 먼저 연소반응이 없는 비반응 유동장을 대상으로 면밀하게 파악하여 보고한 후, 비반응장에서 관찰된 프랙탈 구조가 저선회 연소기에 적용되었을 때 프랙탈의 난류특성이 연소장에 미치는 영향은 본 연구의 후속 결과로 계속해서 보고하고자 한다.

2. 실험장치 및 방법

2.1. 저선회 연소기 구조 및 실험조건

Fig. 1은 본 연구에서 사용된 저선회 연소기 노즐구조에 대한 개략도로서 약한 선회강도를 갖는 저선회익과 강한 난류유동을 형성시키는 난류생성판 그리고 연소실과 접하고 있는 노즐출구와의 위치와 전형적인 저선회 화염의 형상 등을 보여주고 있다. 먼저 저선회기 노즐구조는 중앙 부분에 저선회익 길이만큼의 크기를 갖는 원형 관이 자리를 하는데, 관 내부 아래에 관직경 크기의 난류생성판이 장착하게 되고, 관 바깥으로는 약한 선회강도에 해당되는 선회각도의 날개가 부착되는 구조로 이루어져 있다. 즉, 관 내부에는 난류생성판이, 바깥에는 선회익이 부착된 원통형의 저선회기는 적절하게 약한 선회운동을 동반한 확대유동장이 형성되도록 노즐출구로부터 상류 방향으로 일정거리 떨어진 지점(그림의 L)에 위치하게 된다. 따라서 저선회 연소기의 이러한 노즐구조로 예혼합된 미연혼합기 제트는 연소실에서 확대유동의 속도로 분출되어 난류연소속도에 해당되는 예혼합화염의 전파속도와 같은 노즐 근처지점에서 부상된 화염으로 존재하게 된다.

본 연구에서 사용된 저선회 연소노즐의 출구직경은 28 mm이고 연소실 직경은 74 mm이며, 사전 연구를 통해 저선회기 베인각도(⍺)는 37°, 출구길이(L)은 33.5 mm로 고정하였다. 면적 비로 정의한 난류생성판의 막힘률(blockage ratio)은 난류생성판 면적 대비 격자에 의해 막힌 면적의 비로, 본 연구에서는 난류생성판의 막힘률을 0.7로 고정하였다. 유동속도(bulk velocity)는 모든 조건에서 6 m/s이고 간략하게 이러한 실험 조건들을 Table 1에 정리하였다.

Table 1. Experimental conditions

| Parameters | Value |

| Oxidizer | Compression Air |

| Swirl Angle(⍺) | 37° |

| Blockage ratio | 0.7 |

| Dia. of nozzle() | 28 mm |

| Dia. of combustor() | 74 mm |

본 연구에서 저선회강도는 R.K. Cheng 등[6]이 제안한 다음과 같은 식 (1)에 의해 약 0.49로 계산되었다. 식 (1)에서 U는 축방향의 평균속도, 은 반경방향의 평균속도 그리고 은 Fig. 1에서 보는 바와 같이 선회기의 중앙에서 선회되지 않는 유동의 반경()과 노즐반경()과의 비이며

는 저선회익의 각도이다. 은 질량 유량비(/)로 는 선회기의 난류생성판을 통과하는 혼합기 질량유량, 는 선회기의 베인 부분을 통과하는 혼합기 질량유량이다.

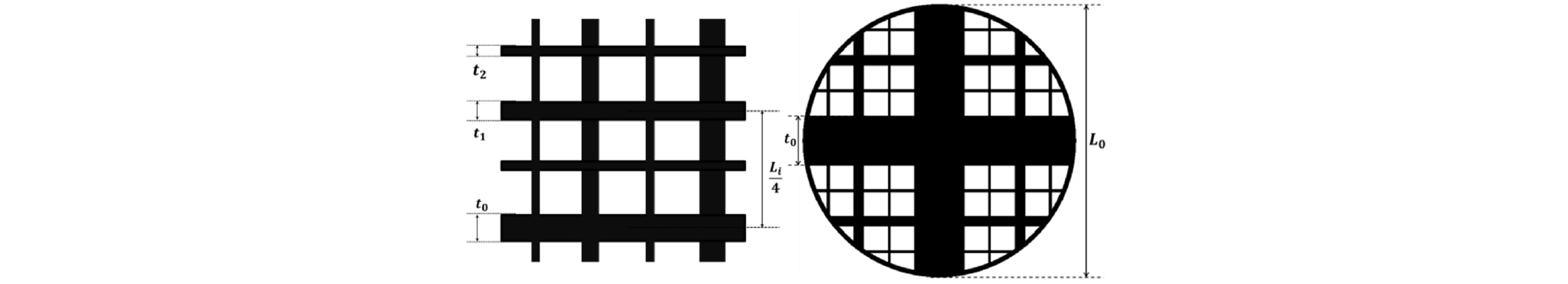

식 (1)을 통해 본 연구에 사용된 선회기의 선회강도를 도출하였으며, 저선회기에서 가장 중요한 변수인 프랙탈 형상의 난류생성판 형상을 Fig. 2에 나타내었다. 본 연구에 사용된 프랙탈 형상은 직교(Cross) 형태의 격자로, 는 가운데 십자의 길이이며, 는 기본이 되는 가운데 십자의 너비이다. 이들 격자들의 배치는 가장 큰 너비를 가진 십자(十字) 형태를 기준으로 그다음 과 의 너비를 가진 십자 형태가 가장 큰 너비를 가진 십자 형태의 의 위치에 배열된다. 이 경우 각 격자의 너비는 다음의 식 (2)와 같이 정의되는 격자축소 비율인 일정한 RRBT(Reduce Ratio of Bar Thickness, 이하 RRBT) 값으로 줄어들게 된다.

| $$RRBT=\frac{t_{i+1}}{t_i}$$ | (2) |

식 (2)의 규칙으로 반복되는 프랙탈격자의 너비가 줄어드는 비율(RRBT)에 따라 본 연구에서는 RRBT 값으로 각각 0.2, 0.4, 0.6, 0.8의 4개 경우로 사용하였다. 또한 본 연구에서는 본 연구팀의 이전 연구[12]에서 안정화영역이 가장 넓다고 판단되었던 타공 형태의 일반 난류생성판인 Type-2를 프랙탈격자와의 비교를 위하여 같이 조사하였다.

따라서 본 연구에서는 총 5가지 저선회 연소기 노즐의 난류생성판 성능을 확인하게 되는데, 먼저 Table 2에서 보는 바와 같이 별도 (저)선회익 없이 난류생성판만 있는 관유동(pipe flow) 형태의 노즐과 Table 3에 나타낸 형상처럼 4개의 프랙탈격자와 1개 타공형태의 일반격자인 난류생성판이 있는 원통의 난류생성기 바깥에 모두 선회각도 37°로 고정된 저선회익이 부착된 경우에서 각각의 난류성능을 조사하여 비교하였다.

Table 2. Turbulence generators without swirler

| Fractal Grid | Normal | |||

|  |  |  |  |

| RRBT 0.8 | RRBT 0.6 | RRBT 0.4 | RRBT 0.2 | Type - 2 |

Table 3. Turbulence generators with swirler

| Fractal Grid | Normal | |||

|  |  |  |  |

| RRBT 0.8 | RRBT 0.6 | RRBT 0.4 | RRBT 0.2 | Type - 2 |

2.2. 실험장치 및 측정방법

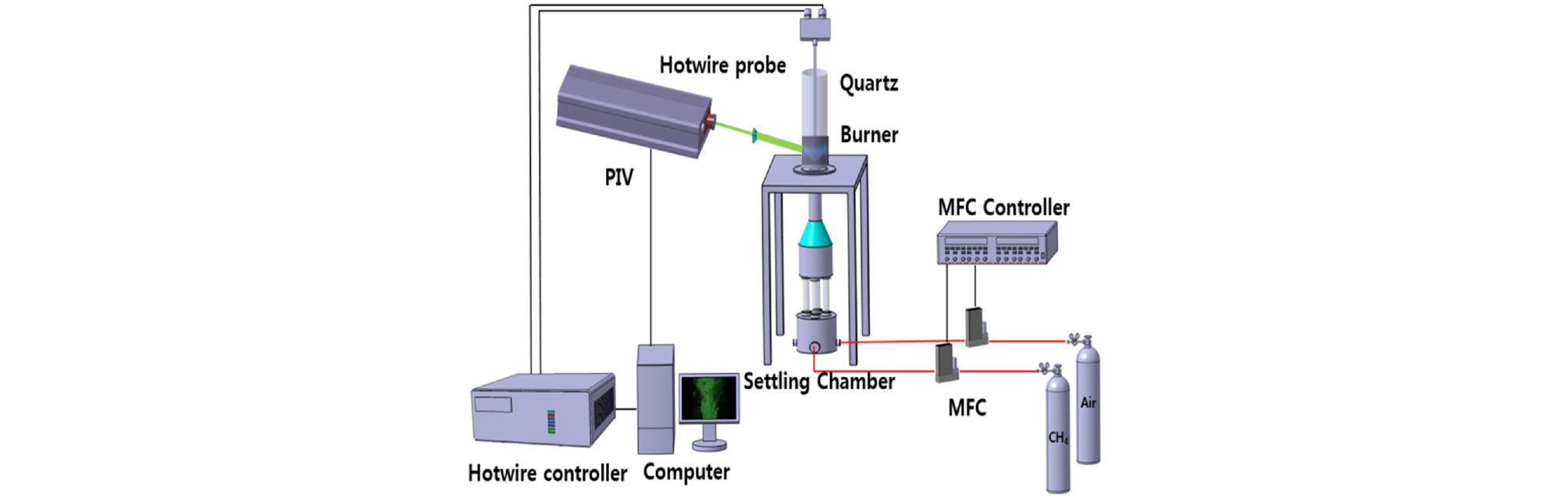

Fig. 3은 본 연구에서 사용된 저선회 연소기의 실험장치와 측정장비를 나타낸 개략도이다. 산화제는 압축공기를 사용하였으며, 연료는 버블유량계로 보정된 질량유량계(MFC)와 제어기를 통해 조절된 후 조건에 맞는 유량의 공기와 함께 정체실(settling chamber)에서 체류된 후 노즐에 유입되도록 하였으며, 석영관으로 연소실을 모사하였다. 본 연구의 목적인 비반응장에서 프랙탈격자에 의한 난류강도를 정확하게 파악하기 위하여 난류분석용 전문 계측장비인 열선유속계(hot -wire anemometry)를 사용하여 축- 방향과 반경방향의 난류속도 및 변동성분에 대한 데이터를 취득하였다. 열선유속계는 TSI사의 IFA 300을 사용하였고 1 kHz의 샘플링율(sampling rate)로 1분간 취득 하였으며, 2 채널 프로브를 사용하였다. 또한 저선회 연소기의 주요특징인 노즐출구에서의 내부재순환구조가 없는 균일한 유동장 형성 여부를 확인하고자 동 시간에 2차원으로 유동의 형태와 속도데이터 취득에 적합한 PIV(Partic le Image Velocimetry)시스템을 사용하였다. 이 경우 입자는 0.05 μm 크기의 알루미나를 사용하였으며, Nd-Yag Laser 방식의 펄스레이저와 1024×1024 화소의 CCD 카메라(Viewworks Co., Va-1mc)를 Synchronizer로 동기화하여 Pulse delay로 조절하여 데이터를 취득하였다.

3. 결과 및 고찰

프랙탈 구조를 갖는 난류생성판의 저선회 노즐에서 난류특성을 비반응 유동장을 통해 확인하고자 한다. 이를 위해 먼저 3.1절에서 난류생성판만의 성능을 확인하고자 선회익이 없는 관유동(pipe flow)상태에서 타공의 일반격자와 프랙탈격자의 RRBT 값에 따른 특성을 파악한 후, 3.2절에서는 선회익이 있는 저선회기의 난류생성판에 대해서 난류성능을 비교하기로 한다.

3.1. 선회익 없는 관(pipe) 유동장 특성

본 절에서는 난류생성판 구조만의 특성을 파악하기 위해 먼저 난류생성판 주위로 약한 선회유동 없이 유동이 전부 난류생성판을 통과하는 관 유동에서, 즉, Table 2와 같은 경우에서, 프랙탈격자와 일반격자인 경우에 대해서 조사하였다. 이를 위해 난류생성판 이전의 유속(, bulk velocity)을 유량기준의 6 m/s 속도로 고정하였으며, 관 중심축 선상에서 주요 난류성능 인자들인 난류평균속도(), 난류변동성분(), 난류강도() 및 난류에너지(E)를 중심으로 난류성능에 대해 집중 조사하기로 한다.

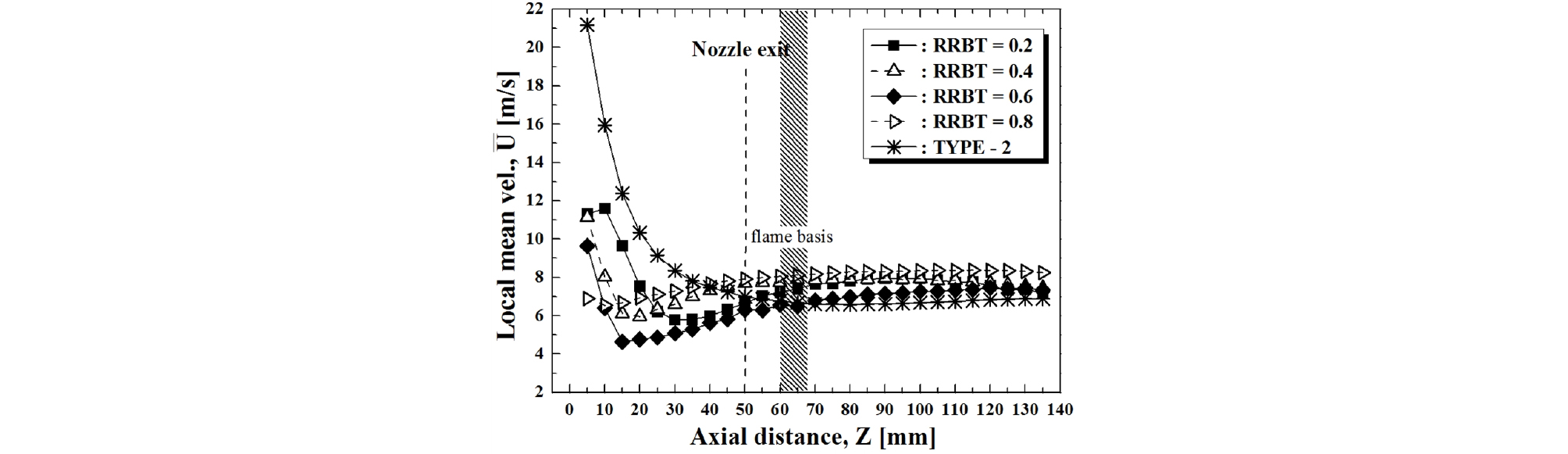

먼저, Fig. 4의 그래프는 Table 2와 같이 관 내부에 장착된 난류생성판의 중심을 원점(Z=0)으로 한 관 중심축 선상에서 축 방향 길이에 따른 프랙탈격자의 RRBT별 형상과 일반격자인 Type-2의 난류평균속도() 분포를 보여주고 있다. 여기서 Z = 50 mm 지점에서 표시된 점선은 관 형태의 노즐 출구로 이 지점 이후는 연소실 내 공간을 의미하게 된다. 측정은 축 방향으로 5 mm 간격으로 135 mm까지 측정하였으며, 표시된 값들은 난류생성판에 의해 열선유속계의 프로브(probe) 선단이 손상되질 않도록 난류생성판 원점에서 일정거리 이후에서 측정된 값들이다.

축 방향에서 나타난 난류평균속도의 두드러진 특징은 일반격자 형상인 Type-2가 난류생성판 이후 급격하게 작아지는 것에 비해, 프랙탈 구조인 경우 난류생성판을 지나면서 급격히 작아지다가 대략 10 ~ 30 mm 되는 지점에서부터 다시 서서히 증가하여 노즐출구 지점 이후에서는 거의 일정하게 유지되는 것으로 나타났다. 이렇게 급격히 감소했다가 다시 증가하게 되는 프랙탈격자인 경우, 난류평균속도는 노즐출구 지점 이후 모든 RRBT 비율에서 Type-2 구조에 비해 난류속도가 크게 증가하는 것을 볼 수 있다. 이러한 경향은 화염이 있는 연소실 공간인 노즐출구 영역에서 프랙탈 구조의 평균난류속도가 증가함으로써 연소반응시 역시 평균 난류연소속도도 함께 증가할 것으로 예상되는 현상이다.

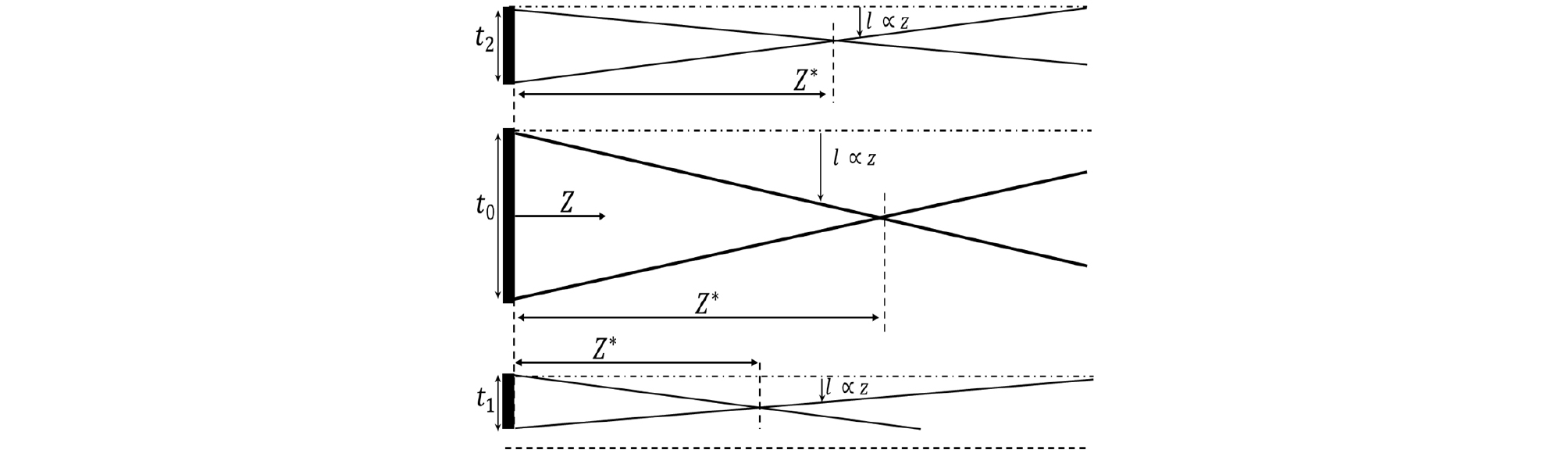

일반격자인 Type-2에서 초기 난류속도 값이 프랙탈격자에 비해 크게 높은 이유는 Table 2에서 볼 수 있듯이 Type-2의 타공들이 중심 홀을 기준으로 배열되어 있고, Fig. 4의 측정값들이 난류생성판의 중심축 선상에서 측정된 값들이기 때문으로 판단된다. 이에 비해 프랙탈 구조의 난류생성판들은 각 생성판 중심이 전부 가장 굵은 두께의 첫 번째 격자로 막혀 있어 중심축 선상에서 측정된 속도 값들이 노즐출구 이전에서는 전부 Type-2에 비해 낮게 나타난 것으로 판단된다. 그런데 흥미롭게도 프랙탈 구조인 경우 난류속도가 최소가 되는 지점들이 격자 굵기가 줄어드는 비율인 RRBT 값이 작을수록 난류생성판에서 멀어지면서 노즐출구로 가까워진 후에 다시 속도가 증가하는 것을 볼 수가 있다. 프랙탈격자에서 보여진 이러한 현상은 난류유동의 “wake interaction” 이론으로 설명될 수가 있는데, Fig. 5에 도시한 “wake interaction theory”에 대한 간단한 개념도를 통해 설명하고자 한다.

Fig. 5는 다양한 너비를 가진 둔체(bluff body)에 의해 생겨난 후류 전단 층을 표시한 것으로, 둔체 뒤 박리(separation)현상에 의한 웨이크 상호작용에 대한 개념도이다. 이 개념도에서 등으로 표시된 검은색 막대기(bar)는 굵기가 서로 다른 프랙탈격자이며, Z는 이들 격자를 통해 유체가 축 방향으로 흐르는 방향을, 는 프랙탈격자와 같이 서로 각각 다른 굵기의 둔체를 통과한 유체가 다시 만나는 해당 격자별 전단층(shear layer)의 교차점을 의미한다. 이는 본 연구에 사용된 프랙탈격자들 중 의 굵기가 가장 큰 RRBT = 0.2인 경우처럼 난류생성판을 통과한 최소 난류속도 위치가 원점에서 가장 멀리 위치하고 있음을 말해주고 있다. 또한 은 둔체 형태의 격자를 통과한 유체의 혼합구간(mixing layer) 길이를 의미하며 이 길이는 유체흐름 방향인 Z에 비례하게 된다. 따라서 이론에 의하면 로 굵기가 각각 다른 격자를 통과한 Z 방향의 유체는 전단층 길이가 서로 다른 관계로각각 만큼의 길이를 가진 교차점들이 형성되면서 이들 간 상호작용이 발생되며, 이로 인해 각각 다른 크기의 난류 스케일들이 생성되면서 난류강도가 일반형상의 난류생성판에 비해 현저하게 증가된다[13], [14]. 이는 프랙탈격자를 통과한 유동의 교차점인 에서 유체가 가장 낮은 난류속도 값을 가지나 이 지점에서 난류강도(turbulence intensity)는 가장 크게 될 것으로 예상이 되며, 이를 확인하기 위해 역시 Z축 방향으로 중심선상의 난류변동성분인 와 난류강도인 의 값들을 정밀 열선유속계로 측정하여 Fig. 6과 7에 각각 나타내었다.

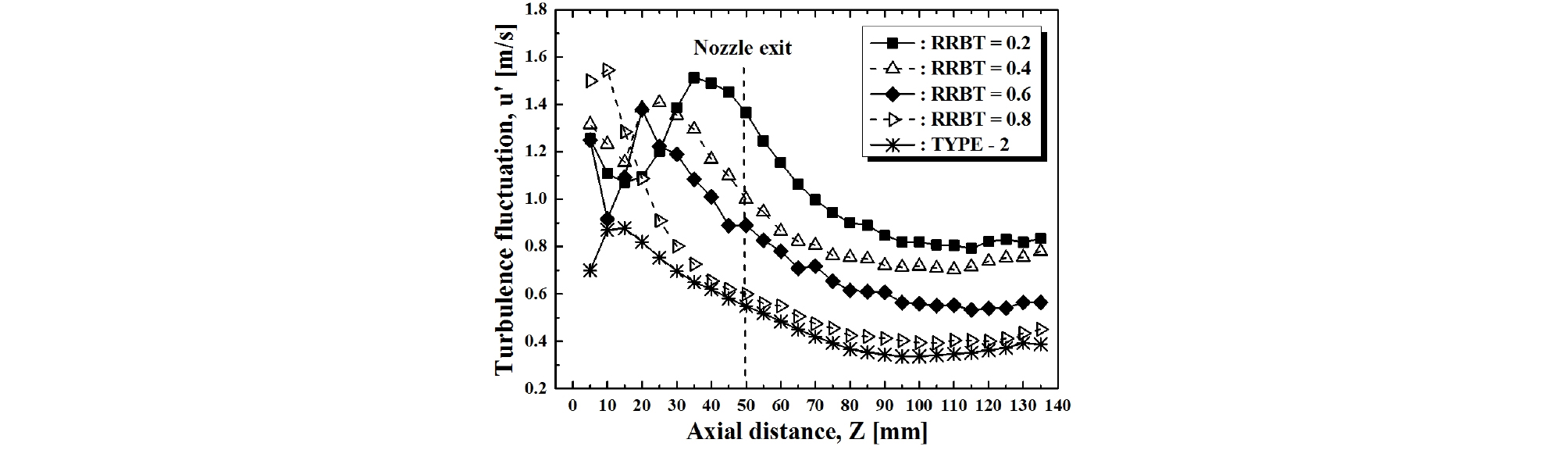

먼저, Fig. 6은 난류생성판만 장착된 관 유동 방향으로 축 방향 길이에 따른 RRBT 별로 프랙탈격자와 Type-2의 일반격자의 난류변동성분인 값의 분포를 보여주고 있다. 여기에서도 노즐의 출구는 Fig. 4와 동일하게 50 mm 지점이며 점선으로 표시하였다. 전체적으로 나타난 두드러진 특징은 프랙탈격자인 경우에서가 일반격자의 난류생성판에 비해 축 방향 난류섭동인 이 현저하게 증가하고 있음을 볼 수 있다. 특히 연소반응시 화염이 형성하게 되는 연소실 영역에서의 난류강도(성분)는 프랙탈 기반의 생성판이 일반 난류생성판에 비해 RRBT = 0.2를 기준으로 하면 최대 3배 이상 증가한 것을 알 수 있다. 이는 Fig. 4인 평균 난류속도 분포도에서 이미 예상한 바와 같이 프랙탈격자에서 노즐 이후 난류평균속도가 전체적으로 일반격자에 비해 증가된 것과 일치한 결과이며, 난류평균속도는 최대 1.5배가 증가한 것에 비해 난류변동성분은 최대 3배까지 증가했음을 보여주고 있다.

그런데 이렇게 전반적으로 프랙탈격자에서 난류강도가 증가한 가운데서도 RRBT 값이 작을수록 난류강도가 더욱 크게 증가하는 것을 볼 수 있다. 이는 Fig. 5의 웨이크 상호작용 개념도에서 설명한 바와 같이 RRBT 값이 작으면 프랙탈 구조에서 격자 굵기가 줄어드는 비율이 크게 되어 가장 굵은 격자를 통과한 유체와 다른 격자를 지난 유체들이 만나는 지점들()간 차이가 크게 됨에 따라 난류화가 가속화되는 현상으로 이해된다. 따라서 Fig. 6에서도 나타난 바와 같이 RRBT 값이 작을수록 난류변동성분 값들이 크게 증가하고 있음을 볼 수 있다. 또한 RRBT 비율이 낮을수록 의 최댓값 역시 증가함을 볼 수 있는데, 이 경우 최대가 되는 지점들이 흥미롭게도 Fig. 4에서 나타난 난류평균속도가 최소인 지점과 일치하고 있음을 알 수 있다. 이는 Fig. 5의 웨이크 상호작용 개념도에서 기술한 바와 같이 RRBT 값이 가장 작은 격자의 굵기가 가장 굵게 됨에 따라 중심선상에서 측정된 최대 값이 원점인 난류생성판으로 부터 가장 먼 곳에 위치하게 되는 원리와 일치한다. 이렇게 노즐출구 이전에 증가된 난류강도는 노즐출구 이후에도 그대로 유지됨을 볼 수 있으며, 이러한 프랙탈 구조의 난류생성판은 향후 반응이 있는 연소 화염장에서 난류 연소속도를 증가시켜 화염 안정화에 크게 도움이 될 것으로 사료된다.

Fig. 7은 Fig. 4와 Fig. 6의 비로 정의되는 난류강도인 값을 나타낸 그래프이다. 그래프에서 보는 바와 같이 RRBT = 0.8인 경우를 제외한 나머지 프랙탈격자들이 Type-2보다 확연히 큰 난류강도를 가지고 있음을 알 수 있다. 또한 프랙탈격자인 경우 RRBT별 의 최댓값 위치도 Fig. 6에서 나타난 난류변동성분인 의 위치와 정확하게 일치함으로써 Fig. 5에서 설명한 바와 같이 프랙탈격자에 의한 난류강도 증가가 프랙탈 구조에 따른 웨이크 상호작용 효과로 설명됨을 확인할 수 있다.

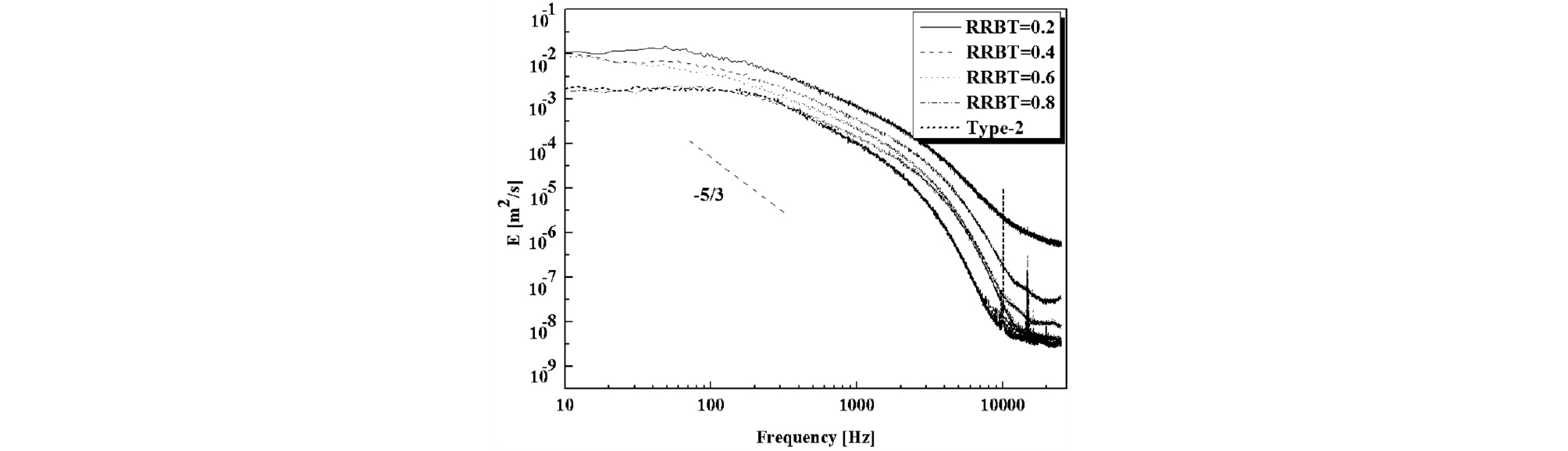

프랙탈격자로 증가된 난류강도에 대해서 좀 더 명확하게 확인하고자 측정된 난류속도에서 난류스케일들이 갖고 있는 난류운동에너지 크기를 에너지 스펙트럼(energy spectrum)으로 변환하여 Fig. 8에 나타내었다. 50 kHz 샘플링율로 약 2분간 데이터를 취득하였으며, Fig. 8은 연소시 저선회 난류화염의 화염기저 근처에 해당되는 지점으로 노즐출구로부터 노즐직경()의 0.25 배인 z = 0.25인 지점에서 측정된 중심선상의 난류속도 신호에 대한 난류에너지 스펙트럼을 보여주고 있다. 에너지 스펙트럼에서도 보는 바와 같이 프랙탈 구조에서 RRBT 값이 0.8 이하인 경우에서는 확연하게 일반 형상의 난류생성 판보다도 높은 에너지를 갖는 것을 확인 할 수 있으며, 이들 프랙탈 구조의 난류에너지는 Kolmogorov의 – 기울기를 잘 따르고 있음을 보여주고 있다. 결론적으로 선회익이 존재하지 않는 관 유동에서 원형의 홀로 구성된 일반 난류생성판보다 너비가 서로 다른 bluff body 형태인 프랙탈격자의 난류생성판에서 보다 더 높은 난류강도를 갖는 것을 확인하였다.

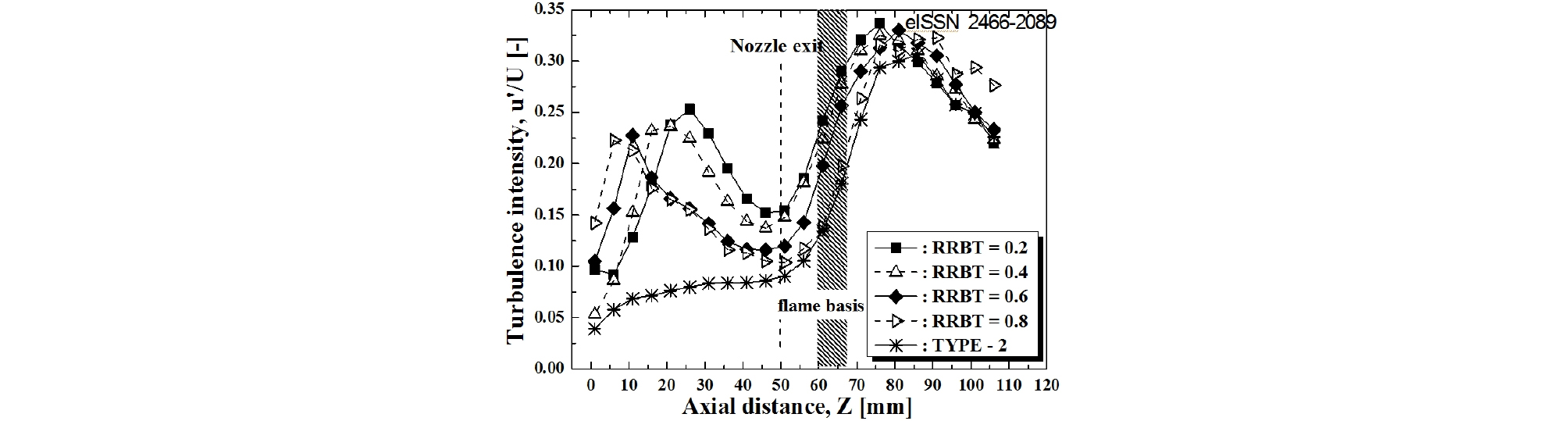

3.2. 선회익이 존재하는 유동장 특성

앞절에서는 선회익이 없는 난류생성판만의 난류특성을 파악하였다면, 본절에서는 동일한 형태의 난류생성판을 Table 3에서 보는 바와 같이 본래 저선회 노즐형상인 난류생성판 주위에 낮은 선회강도를 갖는 저선회익이 존재한 경우에서 난류 유동장 특성을 파악하고자 한다. 이를 위해 저선회 연소기 노즐출구 근처에서의 일반적인 유동 형태와 저선회 연소기 유동장 특성에서 가장 중요한 내부재순환구조의 존재여부를 확인한 후 난류성능을 앞 절과 마찬가지 방법으로 중심축 선상에서의 난류평균속도()와 난류변동성분()을 중심으로 살펴보기로 한다.

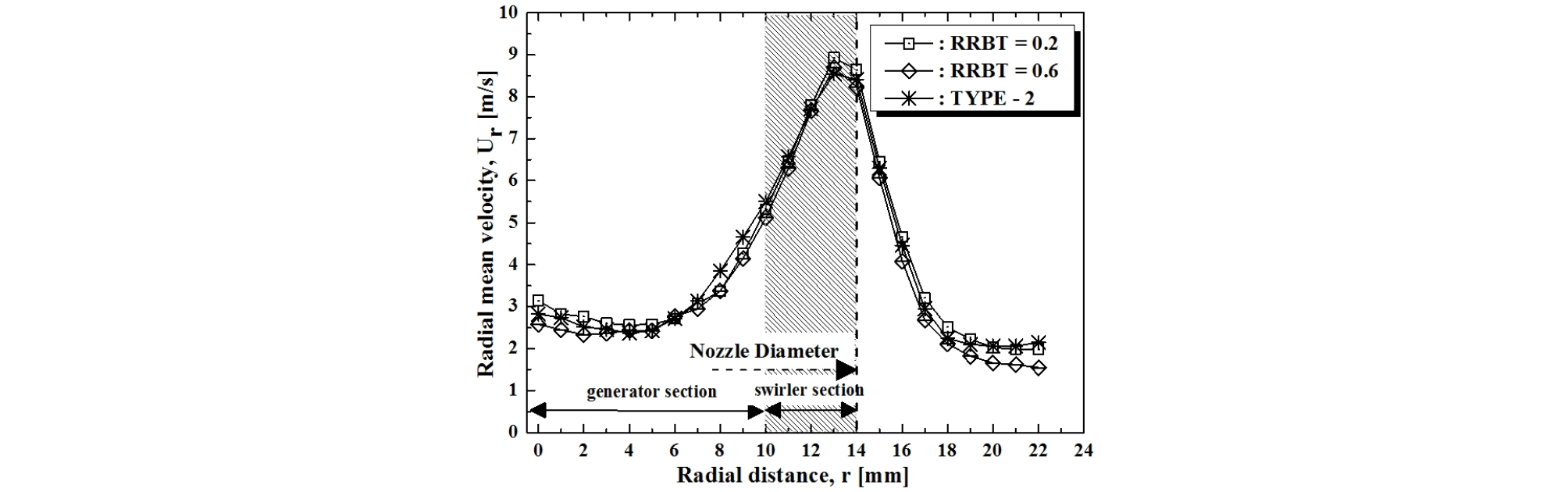

Fig. 9은 노즐출구로부터 28 mm인 노즐 직경() 대비 0.25 지점에서 RRBT = 0.2, 0.6의 프랙탈 격자와 일반 형상인 Type-2에서 반경 방향으로의 평균속도 분포를 보여주고 있다. 측정은 노즐중심에서 반경방향으로 1 mm 간격씩 노즐반경인 14 mm 이후 지점인 22 mm까지 측정한 속도분포이다. 먼저 본 그래프에 의하면, 일반적으로 고선회 노즐은 강한 선회강도로 인한 내부재순환구조에 의해 노즐 중심에서 음(-)의 속도가 생성되는 것과는 달리 난류생성판과 저선회익이 결합된 저선회 노즐의 유속은 노즐 중심부위에서도 항상 양(+)의 속도분포를 하고 있음을 알 수 있다. 이는 고선회 노즐과는 달리 저선회 노즐에서는 분사된 유동장 내부에 강한 내부재순환구조가 생성되질 않음을 암시하고 있다. 또한, 일반적으로 저선회 노즐의 유속분포는 일반제트의 유동분포와는 달리 난류생성판을 통해 노즐중심부위에서는 속도가 낮고 노즐 가장자리부위에서는 선회익을 통해 유속이 크게 증가된다.

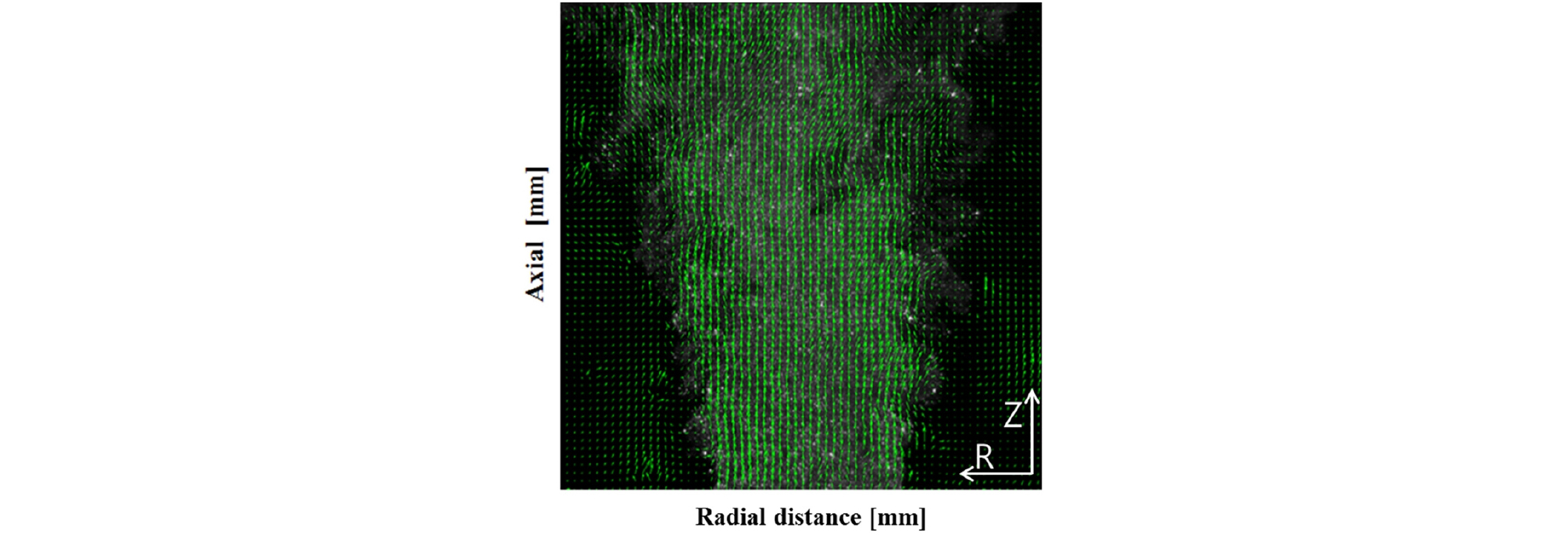

본 연구에서 측정된 유속분포도 이러한 저선회 연소기의 노즐출구 유속특성과 유사한 분포를 보여주고 있다. 이는 이전 연구[13]에서 균일한 유동장 형성을 확인한 Type-2의 일반 난류생성판 말고도 본 연구와 같은 프랙탈 기반의 난류 생성판에서도 노즐 주위로 균일한 난류 유동장이 형성되고 있음을 의미하고 있다.Fig. 9에서는 저선회 노즐근처에서 반경방향으로의 속도분포도를 통해 내부재순환구조 생성 여부와 유동의 균일성에 대해서 파악하였다면, Fig. 10은 2차원 유동구조와 속도분포에 대한 정보를 동시에 제공하는 PIV 시스템의 속도 분포도를 보여주고 있다. 취득한 이미지는 프랙탈격자의 대표적인 케이스로 RRBT = 0.4와 Fig. 9의 동일 유동조건에서 연소실 역할의 석영관을 제거하고 노즐출구로부터 높이가 2.5인 지점까지의 PIV 이미지이다. Fig. 10에서 보는 바와 같이 프랙탈 구조의 난류생성판을 거쳐 분사된 유동장은 노즐직경 2배 지점의 후류에서 약한 와류가 형성되나 전체적으로 고선회 유동장에서나 볼 수 있는 강력한 내부재순환구조와 주위류와 전단층에서 생기는 강한 와동들의 생성 없이 매우 균일한 속도로 분포하고 있음을 볼 수 있다[21]. 내부재순환구조가 없는 이런 균일한 유동분포는 관찰한 모든 RRBT 값의 프랙탈격자에서 동일하게 나타났다. 따라서 이러한 특징은 차후 반응이 있는 저선회 난류연소장에서 화염안정화 역할과 함께 고온의 연소생성물 체류시간과 밀접한 관계가 있는 열적NOx 생성을 억제하는데 매우 중요한 역할을 할 것으로 기대된다[16].

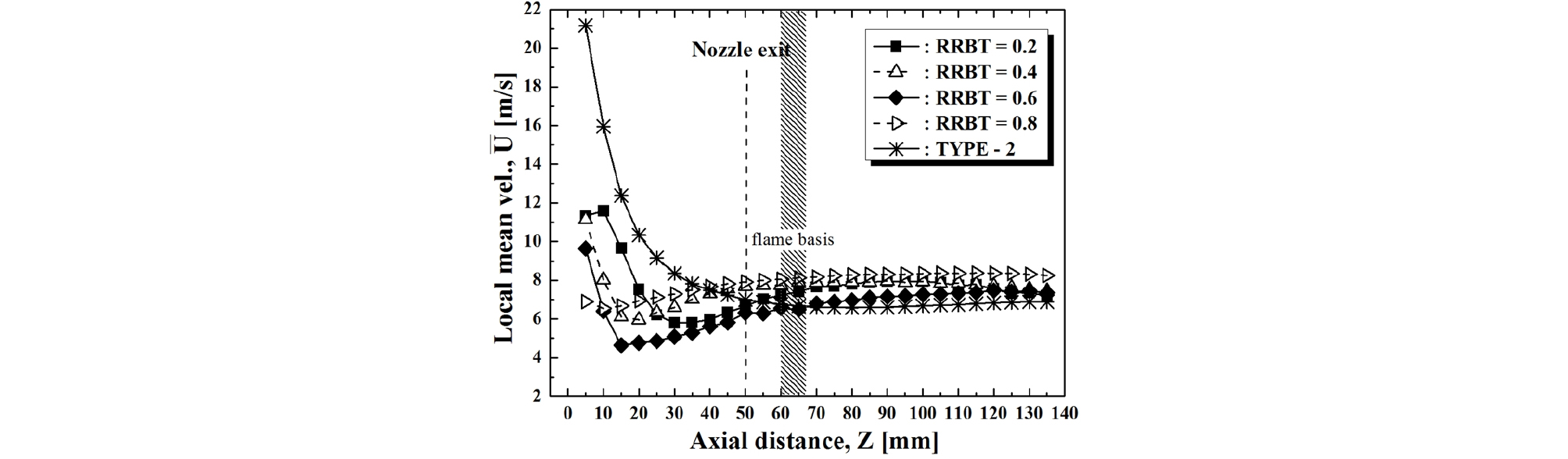

Fig. 9와 Fig. 10에서는 저선회 노즐의 반경방향 속도분포와 노즐출구에서 전체적인 유동장 분포를 확인하였으므로, 저선회 연소기의 화염안정화 영역과에 노즐 후류에 해당되는 부분을 포함한 유동특성을 조사하기로 한다. Fig. 11은 저선회익의 난류생성판에서 난류생성판 중심을 원점으로 RRBT별 프랙탈격자와 Type-2의 일반격자와 함께 후류 길이에 따른 축 방향 중심의 난류평균속도분포를 보여주고 있다. 먼저, 난류생성판에 가까운 초기 값들은 프랙탈격자인 경우 RRBT = 0.8 ~ 0.4에서는 초반부터 감소하였고, 0.2인 경우에는 감소했다가 증가하는 것을 볼 수 있다. 이후 모든 경우 10 ~ 20 mm 이후 지점부터 노즐출구까지 다시 소폭 상승하게 되는데 이는 Fig. 5에서 전단층의 교차점인 를 지난 유동이 난류평균속도가 다시 복원되는 구간에 해당되는 것으로 판단된다. 다시 소폭 상승한 평균속도는 노즐출구 이후에서 증가된 연소실 면적으로 인해 모든 경우에서 저선회 노즐의 특징인 일정한 기울기를 가지고 다시 감소하는 경향을 보였다[17], [18], [19], [20].

이처럼 RRBT 비율에 따른 속도분포에서는 각각 차이를 보이나 연소시 화염이 형성되는 노즐출구 이후에서는 기울기가 비슷하여 프랙탈 기반의 저선회 연소장에서 제트 상사성(similarity)이 나타날 것으로 판단되며, 이는 연소시 RRBT 비율에 따른 난류 강도가 다른 경우에도 항상 일정한 위치에서 화염기저가 위치하게 되는 결과이다. 반면 Type-2의 경우 앞서 설명했던 바와 같이 정 가운데 홀이 있는 난류생성판 자체 형상으로 인해 초기 속도부터 높은 값을 보이면서 급격하게 감소하다가 노즐출구 이후부터는 완만하게 감소하는 것으로 나타났다. 또한 모든 경우에서 난류평균속도가 약 85 ~ 95 mm에서 최솟값을 가지지만 0 m/s 이하로 감소되는 구간은 보이지 않아 이 경우에서도 내부재순환구조가 형성되질 않았음을 알 수 있다. 저선회용 난류생성판 구조로 프랙탈격자가 제트 상사성에 부합하는 유동분포를 보였으나 별도 내부재순환구조 없이 난류화염을 안정화시키기 위해서는 난류 연소속도를 증가시키는 방안이 효과적이다. 이를 위해 선회익이 있는 프랙탈격자에서 난류성능이 향상되는지와 향상 정도를 확인할 필요가 있다.

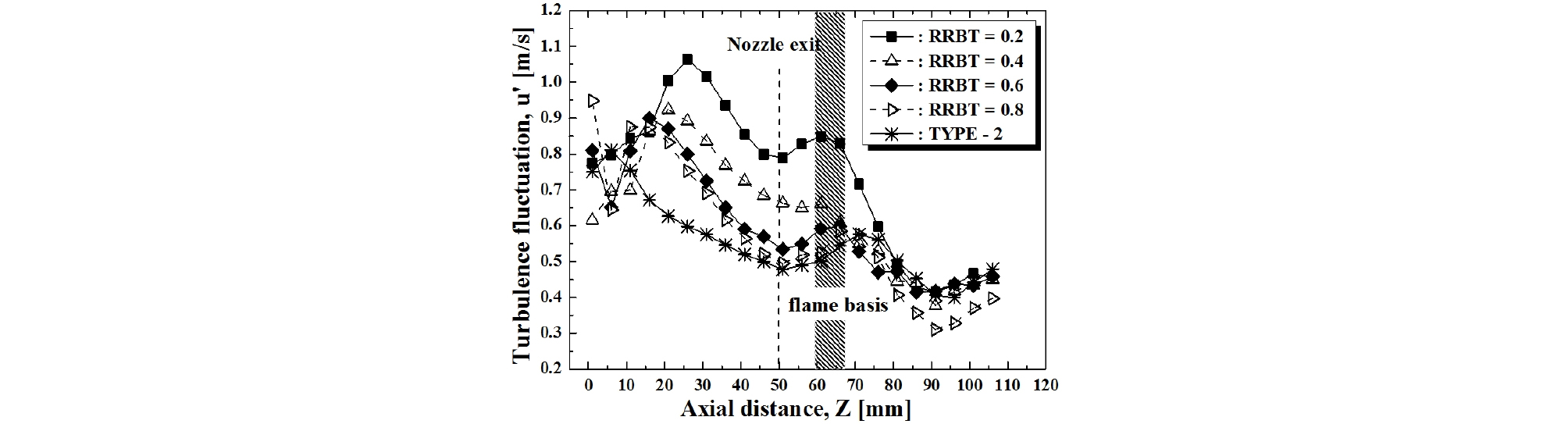

다음은 난류연소속도에 영향을 미치는 중요한 성분으로 Fig. 11에 표시한 난류평균속도와 동 시간에 취득한 난류변동성분의 rms 값들을 Fig. 12에 나타냈다. 먼저, RRBT = 0.8을 제외하면 전체적으로도 일반 노즐에 비해 프랙탈 노즐인 경우에서 난류성능이 크게 향상되고 있음을 볼 수 있다. 또한 프랙탈 격자비율인 RRBT 값이 줄어들수록 노즐출구 이전부터 크게 증가된 난류성분이 출구 이후에도 계속해서 증가된 상태를 유지하고 있음을 알 수 있다. 특히 연소 시 화염이 형성되는 노즐출구 이후 난류성분을 보면 최댓값 기준으로 RRBT = 0.2인 경우가 일반 노즐에 비해 약 60% 크게 나타나 난류성능이 증가하였으며 그 외 RRBT = 0.4, 0.6에서도 각각 22%, 14% 정도씩 각각 증가한 것을 볼 수 있다. 따라서 프랙탈격자를 적용할 경우 격자 생성에서 일정 비율 이하로 조정하면 일반 난류생성판 노즐에 비해 난류강도를 현저하게 증가시킬 수 있음을 보여준다. 이는 저선회 연소기의 난류생성판 구조를 프랙탈 형상으로 변경하였을 경우 난류성능이 향상되어 기존 저선회연소에서 화염을 좀 더 안정하게 유지시켜 줌으로써 희박가연한계(LBO)가 확장되는 등 연소성능을 크게 개선할 수 있을 것으로 기대되는 결과이다.

한편, Fig. 6에서 보인 선회익이 없는 난류생성판만의 난류성분 분포와 달리 Fig. 12에서 나타난 선회익이 있는 경우에서는 난류생성판 이후 난류성분이 크게 증가한 후 감소하다가 노즐출구 이후에서 다시 증가한 후 감소하는 등 여러 번의 피크(peak) 값을 나타내고 있다. 이는 선회익이 없는 경우 Fig. 6에서 보았던 바와 같이 노즐출구 이전에 한 번의 피크 치를 보인 후 노즐출구 이후에서는 다시 증가 없이 계속 감소하는 것으로 보아, 이러한 현상은 선회익에 의한 것으로 약한 선회강도를 갖는 선회류의 영향으로 판단된다. 결과적으로 선회익이 없는 경우에서는 노즐 면적에 비해 넓어진 연소실 면적으로 인해 난류변동속도()가 계속해서 감소하게 되나, 선회익이 있는 경우에서는 난류생성판 주위로 형성된 선회류가 난류생성판을 통과한 유체의 유동을 약한 선회류로 감싸는 효과를 갖게 된다. 이로 인해 비록 넓어진 면적으로 난류평균속도인 값은 감소하나 난류변동성분인 값은 주위의 약한 선회류에 의해 큰 퍼짐(divergence)없이 중앙부위로 집중화되어 난류생성판에 의한 난류화가 약해지질 않고 가속되는 것으로 판단된다.

또한, 흥미로운 사실은 프랙탈 노즐에서 RRBT 비율이 작을수록 노즐출구 이전에서는 피크(첫 번째) 지점이 상대적으로 늦게 생성되다가 노즐출구 이후에서는 피크(두 번째)가 먼저 발생하는 것을 볼 수 있다. 이처럼 노즐출구 이전에서 의 피크가 늦게 생성되는 현상은 후류 상호작용 원리와 같이 RRBT 비율이 가장 작은 경우 첫 번째 격자 굵기가 가장 굵게 되므로 마치 굵은 물체 뒤에서 그림자 길이가 길어지는 것과 유사한 현상으로 이해된다. 이에 비해 노즐출구 이후에서는 RRBT 비율이 작을수록 프랙탈 구조에서 격자 굵기가 줄어드는 비율이 크게 되어 각각의 격자를 통과한 유체가 서로 만나게 되는 교차지점의 위치간 거리차이가 크게 됨에 따라 난류화가 가속화되면서 노즐 측으로 당겨지는 현상으로 판단된다. 이렇듯 RRBT 값이 작을수록 난류화가 가속화되어 노즐쪽으로 난류변동분인 의 피크치가 당겨지는 현상은 연소시 난류연소속도가 증가하여 화염기저 부분이 노즐 출구 쪽으로 당겨지게 되는 현상으로 나타나게 될 것이다[15].

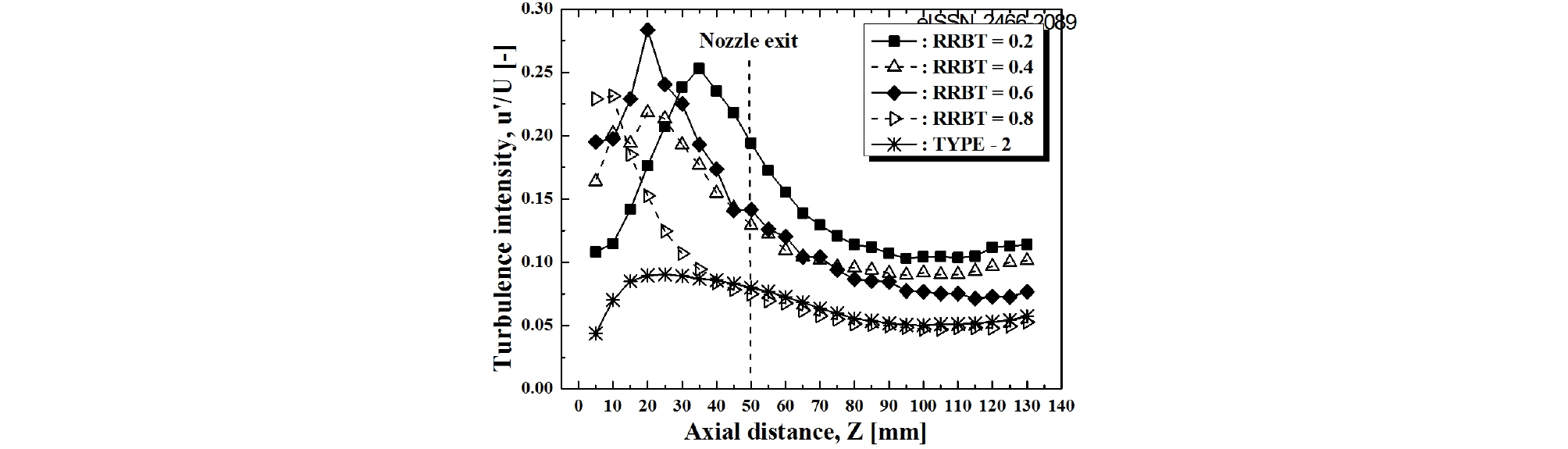

면밀한 분석을 위해 난류변동성분과 난류평균속도의 비로 나타내는 난류강도를 확인해보았다. Fig. 13은 Fig. 11의 값을 Fig. 12의 값으로 나눈 난류강도 값인 비를 동일하게 축 방향 중심축 거리에 따라 보여주고 있다. 전체적으로 프랙탈 노즐에서는 Fig. 12의 난류변동성분 경우처럼 노즐출구 이전과 이후에서 각각 피크가 두 번씩 존재하는 것에 비해 일반 노즐인 Type-2에서는 노즐출구 이후에서 한 번의 난류강도 최대 피크 값이 존재하고 있음을 볼 수 있다. 그런데 노즐출구 이후 Z = 75 ~ 90 mm인 지점은 노즐 직경()기준 2.7 ~ 3.3 범위로 프랙탈격자인 경우 부상된 화염의 기저가 0.35 ~ 0.55에 비하면 매우 원거리 지점이며, 이 지점에서 나타난 난류강도 최댓값은 연소실을 모사한 석영관의 벽에서 부딪쳐서 형성된 원거리 노즐 후류의 웨이크로 인한 증가분으로 판단된다. 즉, 프랙탈 및 일반격자에 의한 노즐출구 영역에서의 난류강도 값은 노즐 근처인 = 0.3 ~ 0.6에서 저선회 연소기의 기저화염이 형성되는 것을 감안하면 이 지점들에 해당되는 난류강도의 비교가 의미를 갖게 된다.

따라서 Fig. 13에서 나타난 난류강도 값을 기준으로 일반격자와 프랙탈격자들과의 강도를 비교하면, 노즐출구(Z = 50 mm)서부터 차이를 보이기 시작하는데 노즐출구에서는 RRBT = 0.2기준의 프랙탈격자가 일반격자에 비해 약 70% 정도 크며, 본 연구의 화염기저에 해당되는 영역인 = 0.35 ~ 0.55에서는 60 ~ 80% 정도가 증가되었음을 알 수 있다. 이는 난류연소속도와 층류연소속도와의 상관관계를 제안한 다음과 같은 모델식으로부터 난류연소속도()가 난류강도에 비례해서 증가하는 것을 알 수 있는데, 난류연소속도들에 대한 다양한 모델들이 있으나 대부분의 모델들에서도 난류연소속도는 난류강도에 비례하는 것으로 알려져 있다.

| $$\frac{S_T}{S_L}=1+\frac{Ku'}{S_L},\;S_T=S_L+Ku'$$ | (3) |

여기서 와 은 난류와 층류연소속도, 은 난류변동성분이며 는 연료에 따른 비례상수로 메탄()인 경우 타공 형태의 일반격자를 사용한 저선회 화염인 2.16으로 알려져 있다[17].

식 (3)을 통해서 난류변동성분인 값이 커지면 반응이 있는 저선회 연소장에서 난류연소속도인 가 증가할 것으로 예측이 된다. 따라서 Fig. 13을 통해 저선회 연소기의 주요 구성요소인 난류생성판의 구조를 일반격자 형상보다 프랙탈 구조로 하였을 경우 난류성능이 우수해지는 것으로 확인되었다. 또한, 프랙탈격자에서 RRBT 비율이 작아짐에 따라 난류강도가 증가하는 것을 확인하였으며, 난류강도가 증가함에 따라 난류연소속도가 증가하여 결과적으로 저선회 연소기의 부상된 화염기저 부분에서 난류연소속도가 현저하게 증가하여 연소기의 보염(保焰) 능력인 화염안정화에도 유리하게 작용될 것으로 판단된다.

4. 결 론

저선회 연소기에서 중요한 구성요소인 난류생성판의 구조를 종래 타공형태인 일반격자와 십자형태인 직교형의 프랙탈격자로 하였을 경우 선회익이 없는 관 유동장과 저선회익을 포함한 유동장에서 연소시 저선회 연소기의 보염능력을 예측할 수 있는 난류성능을 관련 성능인자들을 중심으로 비교하여 다음과 같은 결론을 얻었다.

1)관 유동장 조사에서 일반격자에 비해 프랙탈격자가 모든 난류 성능인자들의 비교에서 우수한 성능으로 나타났으며, 특히 프랙탈격자에서 노즐출구 이후 최대 난류강도값의 위치가 난류변동분의 위치와 정확하게 일치함으로써 프랙탈 구조로 인한 난류성능의 향상 이유로 프랙탈격자간 유동의 웨이크 상호작용으로 설명될 수 있음을 확인하였다.

2)연소시 저선회의 화염기저 부근에 해당되는 위치에서 측정된 난류 에너지스펙트럼 분석에서도 RRBT = 0.8 이하인 프랙탈격자가 일반격자보다 난류에너지가 높은 것을 확인하였으며, 적절한 프랙탈격자의 너비 변화를 통해 난류강도를 극대화시킬 수 있음을 파악했다.

3)저선회익을 포함한 유동장 조사에서는 노즐출구 유동장에서 내부재순환구조가 생성되지 않는 것을 확인하였으며, 이러한 특성은 차후 저선회 연소기의 연소 반응 시 고온의 체류시간과 직결된 열적 NOx 생성을 억제하는데 매우 중요한 역할을 할 것으로 판단하였다.

4)저선회 연소기의 화염기저 부분에 해당되는 노즐 출구영역에서 난류강도를 비교한 결과 프랙탈격자가 일반격자보다 60 ~ 80% 정도로 난류강도가 증가되는 것을 확인하였으며, 이로써 최근 유체공학자들에서 난류성능을 효과적으로 향상시킨 결과를 응용할 수 있게 되었다.

5)난류연소속도는 난류강도에 비례하여 증가되므로 저선회 연소장에서 적절한 프랙탈격자의 너비 변화률을 선정하게 되면 부상된 화염의 기저부분에서 난류연소속도가 현저하게 증가하여 연소기의 보염(保焰) 능력인 화염안정화에도 유리하게 작용될 것으로 판단된다.