1. 서 론

2. 실 험

2.1. 연료 특성

2.2. 순환유동층연소(CFBC) 설비

2.3. 실험 조건

2.4. 분석 방법

3. 결과 및 고찰

3.1. 유속 및 공기비 영향

3.2. 순산소 연소 영향

3.3. 연소효율

4. 결 론

1. 서 론

화력발전분야에서는 탈석탄, 미세먼지 저감 및 RPS (Renewable Portfolio Standard) 등의 정책에 대응하기 위해 수급이 용이한 재생에너지원을 모색하고 있다. 재생에너지원 중 하나인 하수슬러지는 인간의 일상생활에서 필연적으로 발생하는 유기물로서 수급이 용이한 대체에너지원 중 하나이다. 하지만 하수슬러지 내 높은 질소와 황함량은 연소 시 미세먼지 전구체인 질소산화물(NOx)과 황산화물(SOx)을 다량 발생시켜 하수슬러지의 연료화 한계를 극복할 수 있는 방안이 필요하다. 이에 대한 대안으로 하수슬러지에 비해 상대적으로 질소와 황 함량이 매우 적고 발열량이 높은 목질계 바이오매스와 혼합하여 연료화 하는 기술들이 개발 및 적용 중에 있다.

순환유동층을 이용한 연소(발전) 기술은 단순 전처리(파쇄)를 통해 저급 연료들을 비교적 쉽게 이용할 수 있는 연료다변화 가능기술로서 900oC 이하에서 연소운전을 하기 때문에 열적 질소산화물이 거의 발생하지 않고[1], 하수슬러지와 같이 회분이 높은 연료를 사용하더라도 낮은 조업 온도에 의해 슬래깅 발생을 현저히 줄일 수 있다. 또한, 순환유동층 연소는 뜨거운 유동사들이 연소로-사이클론-루프실을 순환하면서 연소가 되기 때문에 연소 반응이 일어날 수 있는 체적이 증가하여 긴 체류시간을 확보할 수 있어 연소효율이 증가하게 된다[2].

순산소 연소(Oxy-combustion)는 배기가스가 재순환되어 O2와 함께 산화제로 사용되기 때문에 공기연소 대비 배출되는 배기가스양이 80% 이상 감소하게 되어 미세먼지 및 오염물질 총량(mg/MJ)을 감소시킬 수 있는 청정 화력발전 기술 중 하나이다 [3], [4], [5]. 더불어, 연소 중 배기가스 내 80-90 vol.% 이상의 CO2 원천분리가 가능하여 온실가스 감축을 위한 CCUS(Carbon Capture Utilization and Storage) 기술로서 주목받고 있다[6], [7], [8], [9].

Kim et al.[10]은 기포유동층 연소기에서 공기를 산화제로 하여 수열처리 혹은 건조된 하수슬러지와 석탄의 혼소율에 따른 배기가스 내 NOx, SOx, CO 농도와 ash의 슬래깅, 파울링 경향을 평가하였으며 Amand et al.[11]은 순환유동층 연소설비에서 건조하수슬러지와 석탄의 혼소에 대한 중금속 거동을 분석하였다. 또한, Mcllveen-Wright et al.은 미분탄 보일러 및 가압 순환유동층 보일러에서 하수슬러지 혼소를 통한 CO2 저감 가능성에 대한 경제성평가를 수행하였다[12].

본 연구에서는 화력발전을 위한 대체 재생에너지원으로서 하수슬러지/목질계 바이오매스 혼합펠릿의 순환유동층 연소 특성 및 연소로 내 유속 및 공기비 변화에 따른 오염물질(SO2, NO, CO, HCl, 악취, 중금속 함량 및 용출) 저감 등을 확인하고자 하였다. 또한, 산화제를 변경하여 공기연소 대비 순산소 연소에서의 오염물질 저감율과 연소효율에 대한 비교분석도 실시하였다.

2. 실 험

2.1. 연료 특성

본 연구에서 사용된 하수슬러지/목질계 바이오매스 혼합펠릿(이하 펠릿연료로 칭함.)의 공업분석, 원소분석, 발열량분석 결과를 Table 1에 나타내었다. 더불어, 국내에서 발생되는 하수슬러지와 목질계 바이오매스 연료특성 역시 성분 비교를 위해 나타내었다[13], [14].

Table 1. Properties of fuels

| Fuel | S/WP | S[13] | WP[14] |

| Proximate Analysisa | |||

| Moisture | 9.6 | 8.2 | 8.5 |

| Ash | 22.7 | 30.3 | 0.3 |

| Volatile+Fixed carbon | 67.7 | 61.5 | 91.2 |

| Ultimate Analysisb (wt.%) | |||

| Carbon | 40.26 | 39.8 | 46.82 |

| Hydrogen | 6.33 | 6.4 | 5.61 |

| Nitrogen | 3.92 | 5.6 | 0.10 |

| Sulfur | 0.97 | 1.2 | 0.01 |

| Chlorine | 0.49 | N.A. | N.A. |

| Oxygen | 23.24 | 24.7 | 40.72 |

| LHV (kcal/kg)c | 3,800 | 3,212 | 4,037 |

S/WP: Pellet mixed with sewage sludge and woody biomass S: Dried sewage sludge WP: Wood pellet

N.A.: Not analysis

Table 1에서 확인할 수 있듯이, 펠릿연료(S/WP)는 하수슬러지(S) 보다 내 함량들 보다 낮은 것을 알 수 있는데 이는 질소 및 황 함량이 낮은 목질계 바이오매스(WP)가 하수슬러지와 혼합된 효과라고 할 수 있다. 또한, 펠릿연료는 하수슬러지에 비해 회분이 낮고 발열량이 높은데 이 역시 하수슬러지의 단점을 목질계 바이오매스의 혼합으로 극복한 효과라고 할 수 있다. 실험에 사용된 펠릿연료는 ㈜진에너텍에서 생산하는 연료로 건조 하수슬러지와 목질계 바이오매스가 5:5로 혼합되었으며, 펠릿연료의 직경과 길이는 각각 9 mm와 45 mm 내외였다.

2.2. 순환유동층연소(CFBC) 설비

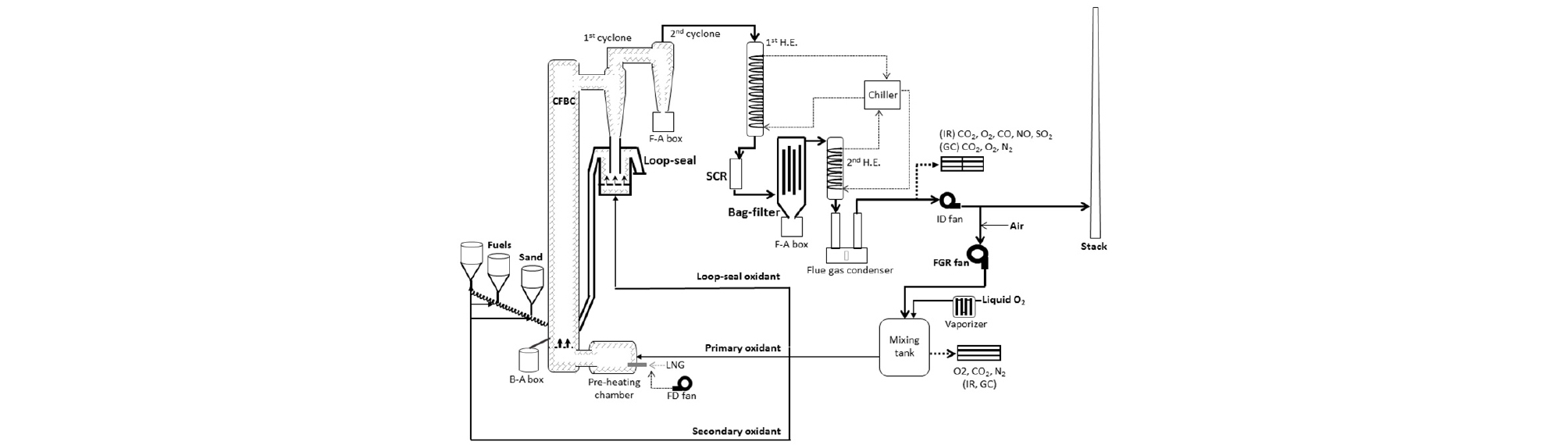

본 연구를 위해 사용된 순환유동층연소(CFBC) 설비 개략도는 Fig. 1에 나타내었다. CFBC 설비는 LNG 버너 예열장치, 연소로, 사이클론(1차, 2차), 루프실, 열교환기(1차, 2차), 백필터, 배기가스 응축설비(FGC), 원료(연료, 모래) 공급 설비와 배기가스 재순환 설비 등으로 이루어져 있다. 연소로 온도제어 및 설비손상을 방지하기 위해 뜨거운 유동사(Bed material)가 순환하는 구간인 연소로, 사이클론, 루프실에는 0.1 m 두께의 내화재를 시공하였으며, 연소로의 높이와 내경은 각각 10 m와 0.15 m이다. 원료가 공급되는 높이와 뜨거운 유동사가 사이클론과 루프실을 통해 연소로로 순환되는 높이는 연소로 하부 분산판 기준 각각 1 m와 1.2 m이다.

본 설비 운전을 위한 예열절차로서, LNG 버너를 이용하여 연소로 하부(Dense zone)의 유동사를 펠릿연료의 자가 발화 온도(450°C)까지 예열한 후, LNG 버너를 소화하고 펠릿연료를 공급하면서 연소로 상부 온도를 800°C까지 승온 시킨다. 연소로와 사이클론을 지나 미세입자를 포함하는 배기가스 온도는 750°C 이상이기 때문에 배기가스 내 미세입자들을 포집하기 위해서는 백필터 인입 한계온도인 250°C 이하로 감온되어야 한다. 이에 백필터 전단에서 1차 열교환기를 통해 배기가스 온도를 250°C 이하가 될 수 있도록 칠러(Chiller)를 이용하여 냉각수를 공급하며 제어하였다. 백필터를 통과한 배기가스는 2차 열교환기 및 FGC를 통과하여 배기가스 내 수분 및 탈황 과정이 진행되고 ID fan에 의해 굴뚝으로 배출된다. 이러한 공기연소과정 후 순산소 연소를 위해 먼저, 굴뚝으로 배출되던 배기가스를 배기가스 재순환 팬(FGR fan)을 통해 mixing tank로 공급한 후, MFC(Mass Flow Controller)를 이용하여 O2 역시 mixing tank로 정량 공급한다. 혼합된 O2와 재순환되는 배기가스는 순산소 연소를 위한 산화제로서 사용되며 mixing tank 내 산화제의 O2와 CO2 농도를 실시간 측정하였다.

2.3. 실험 조건

펠릿연료 연소에서 오염물질 저감을 위한 산화제 변화에 따른 영향을 살펴보기 위해 Table 2에서 제시한 조건으로 실험을 수행하였다. 먼저, 연소로 내부 유속 변화에 따른 펠릿연료의 연소 특성을 확인하기 위해 동일 공기비(ER) 1.2에서 연료량과 산화제량을 변화하였으며 이 때 연소로 유속(Superficial velocity)은 각각 6.5 m/s(Run 1), 5.6 m/s(Run 2)로 비교 실험을 수행하였다. 또한, 연료투입량을 동일하게 하고 공기비 변화에 따른 연소특성 및 오염물질 저감을 확인하기 위하여 Run 3과 Run 4은 ER 1.3과 1.4로 실험을 수행하였으며 이러한 결과들은 ER 1.2 (Run 2)의 결과와 비교하였다.

Table 2. Operation conditions

마지막으로 펠릿연료의 공기 연소 대비 순산소 연소에 따른 배기가스 내 SOx, NOx, CO 등의 오염물질 저감 특성을 확인하고자 추가로 Run 5 (Oxy-fired)실험을 수행하였으며 그 결과들은 비슷한 입열량(Thermal input)과 ER 1.3 조건인 Run 3(Air-fired)과 비교하였다.

2.4. 분석 방법

연소공정에서 배출되는 주요 오염물질인 배기가스와 비산재(Fly ash)에 대한 다양한 정량/정성 분석들을 실시하였다. 먼저, 배기가스 내 오염물질 분석은 IR(AO2020, ABB, Germany)을 이용하여 실시간으로 SO2, NO, CO를 분석하였으며 가스 상 HCl 분석을 위해 Detector Tube No.14L(Gastec)을 통해 각 조건별 안정화 시간 내 2회 반복 측정하였다. 하수슬러지 등 폐기물 연소 시 악취 발생은 많은 민원의 원인이 되기 때문에 본 펠릿연료를 실제 공정에 사용하기 위해서 악취 분석 역시 매우 중요하다고 판단하여 22종 악취에 대한 분석을 수행하였다. 악취 성분들 중 암모니아 분석은 흡광광도계(Lambda25, Perkin Elmer, USA)를 사용하였으며 황이 함유된 악취성분들(Hydrogen sulfide, Methyl mercaptan, Dimethyl sulfide, Dimethyl disulfide)과 트라이메틸아민(TMA: Trimethylamine) 분석은 gas chromatograph(Clarus 680, Perkin Elmer, USA)를 사용하였다. 또한, HPLC(LC20AD, Shimadzu, Japan)를 이용하여 알데하이드기 화합물(Acetaldehyde, Propionaldehyde, Butyraldehyde, n-valeraldehyde, i-valeraldehyde)들을 분석하였다. 그 밖에 배기가스 내 N2, CO2, O2 농도는 IR 뿐만 아니라 GC-TCD(GC7890, Agilent, USA, thermal conductivity detector)로 비교 분석하였다. 배기가스 내 미세먼지 농도를 측정하기 위해서 백필터 전·후단에 가스흐름 방향으로 2-3 nm 이상의 모든 입자들을 포집할 수 있는 thimble filter No.88R(ADVANTECⓇ)을 설치하여 대기공정시험방법 기준으로 미세먼지 량을 측정하였다.

더불어, 배기가스 내 오염물질 외, 2차 사이클론과 백필터 후단에서 포집된 비산재의 입도(PSD: Particle size distribution), 미연탄소(UBC: Un-burned carbon), 중금속 함량 및 용출량 등을 분석하였다. 강열감량은 오븐에서 850°C로 3 h 가열하여 휘발된 양으로 정의할 수 있는데 정확한 결과 값을 위해 3회 반복 수행하여 평균값을 산출하였다. 비산재의 PSD는 입도분석기(S-3500, Microtrac Inc., USA)를 사용하여 분석하였으며 비산재 내 중금속 함량은 ICP (Avio 500, Perkin Elmer, USA, AMA254 Hg Analyzer, LECO Co, USA) 분석기를 통해 분석하였고 용출량 역시 ICP 분석기기(Avio 500, Perkin Elmer, USA)를 사용하였다.

3. 결과 및 고찰

3.1. 유속 및 공기비 영향

3.1.1. 온도 및 압력 프로파일

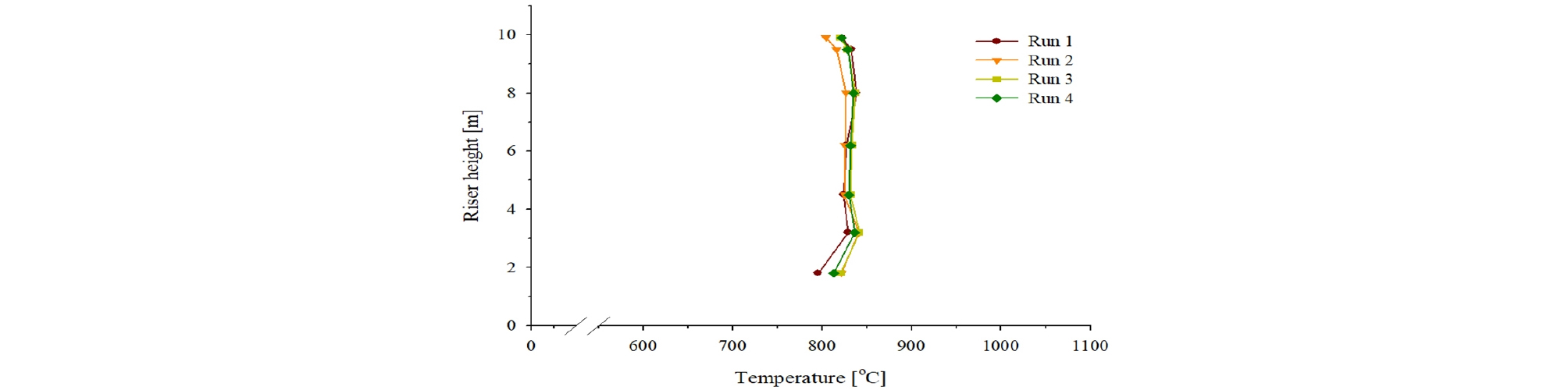

펠릿연료 연소 중 연소로 내 유속 및 공기비 변화에 따른 연소로 높이별 온도를 Fig. 2에 나타내었다. Run 1과 2를 비교하였을 때, 연소로 3.2-8 m 구간에서 Run 1의 온도가 급격히 증가하는 현상을 확인할 수 있다. 이는 펠릿연료가 빠른 유속(6.5 m/s)에 의해 연소로 6 m 이상에서 후연소 되었기 때문으로 사료된다. 반면, 공기비 변화(ER 1.2-1.4)에 따른 Run 2-4에서는 연소로 높이별 온도 경향이 비슷함을 알 수 있다. 연소로 하부의 분산판을 기준으로 1.8-3.2 m 구간에서는 연소로-사이클론-루프실을 통해 뜨거운 층물질이 다시 연소로로 순환되고 동시에 펠릿연료의 연소가 진행되어 온도가 상승하였다. 3.2-8 m 구간에서는 비교적 온도가 일정하였으며 연소로 출구, 즉 사이클론으로 입구 전인 8-10 m 구간에서는 순환유동층 특징인 연소로 상부에서 solid back-mixing에 의해 열매체제인 유동사들이 포함된 solid들이 연소로 annular zone에서 하강하게 되어 연소로 높이가 높아질수록 solid volume fraction이 감소하여 연소로 상부온도가 낮아지게 된다[15].

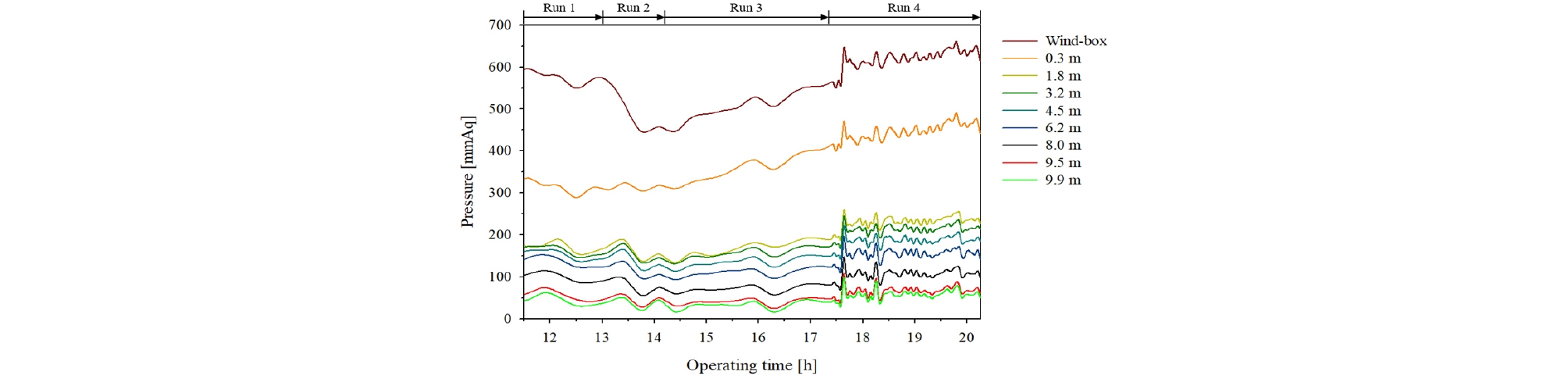

유속 및 공기비 변화에 따른 연소로 내 주요 압력프로파일은 Fig. 3에 나타내었다. 내부 압력은 연소로 내에 존재하는 유동사 양과 투입되는 공기량의 변화에 따라 다소 차이가 있지만 연소로 하부의 분산판 기준으로 비슷한 압력(300-400 mmAq)으로 유지하며 운전하고자 하였다.

일반적으로 회분이 적은 석탄이나 바이오매스 연소 시 일정한 층압(Bed pressure)를 유지하기 위해서 유동사를 계속 공급해야 하지만 펠릿연료 내 하수슬러지가 포함하고 있는 회분들이 연소가 진행되는 동안 바닥재(Bottom ash)가 되어 유동사 대신 층물질 역할을 하여 운전 중 추가로 유동사를 공급하지 않아도 되는 효과를 확인할 수 있었다.

공기비 변화에 따른 실험에서도 산화제 투입량 증가에 따라 유속이 5.6 m/s(Run 2)에서 6.1 m/s(Run 4)로 증가될 때 다시 압력이 흔들리는 것을 확인하였으며 유속이 빠른 Run 4 운전이 진행되는 동안 불안정한 유동현상이 발생되었고 Fig. 4와 같이 agglomeration이 발생되는 것을 확인할 수 있었다. 이러한 agglomeration은 펠릿연료 내 알칼리금속이 포함된 ash들이 유동층 하부 영역에서 배출되지 않고 유동사 역할을 하며 오랫동안 축적됨에 따라 고온의 유동사들과의 결합을 통해 생성된 것으로 판단된다.

더불어, 연료투입량이 적은 Run 3과 4에서 공기비가 증가함에도 Run 2에 비해 연소로 높이별로 온도가 증가하는 이유는 Fig. 3에서 볼 수 있듯이 연소로 높이별 압력분포와 연관이 있는데 운전 중 생성되는 ash들의 축적과 루프실을 통해 연소로로 재순환되는 800-810°C의 열매체제인 유동사들에 의한 것으로 판단된다.

위 결과들을 미루어 볼 때, 펠릿연료를 표준연료로 사용하기 위해서는 순환유동층 연소로 내 유속을 6 m/s 이하로 유지하는 것이 유리하며 적절한 bottom ash 배출이 필요하다.

3.1.2. 배기가스 내 오염물질

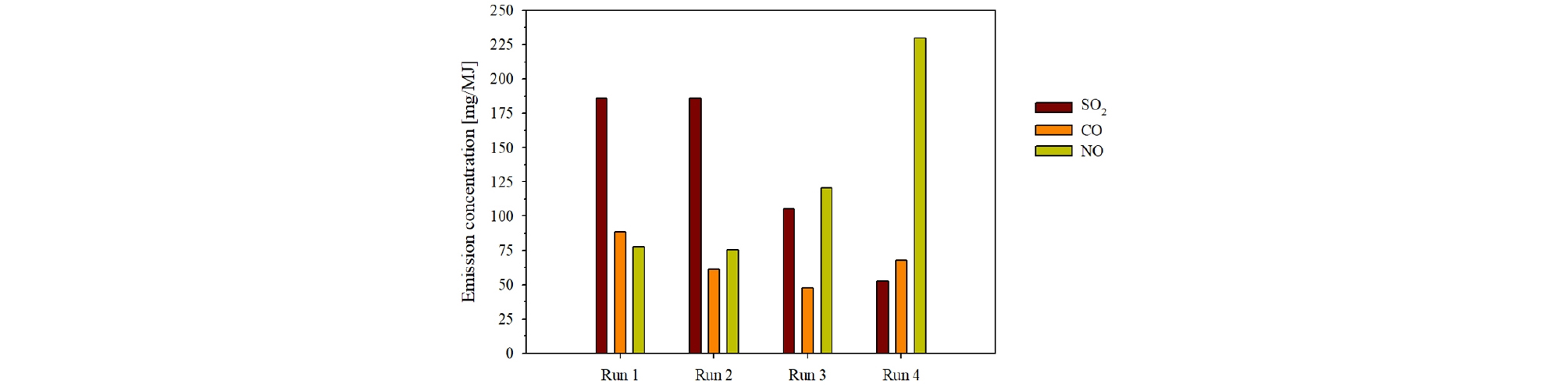

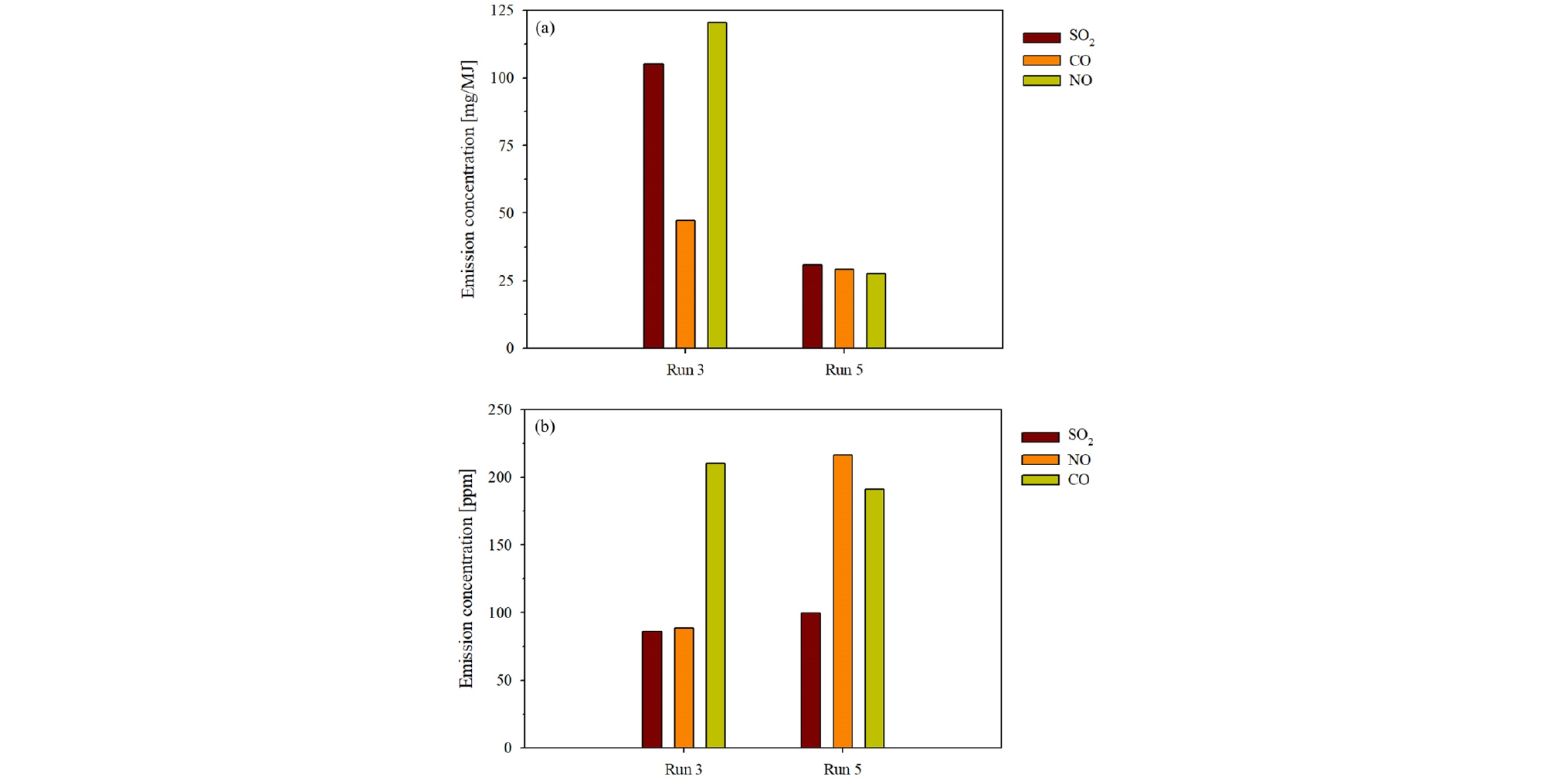

하수슬러지와 목질계 바이오매스 혼합펠릿의 유속 및 공기비 변화에 따른 배기가스 내 오염물질(SO2, NO, CO)의 평균 농도는 Fig. 5에 나타내었다. 동일 공기비에서 연소로 내 유속변화(Run 1, 2)를 비교했을 때, SO2와 NO 농도는 비슷한 수준이었지만 유속이 낮은 Run 2의 CO 농도는 Run1에 비해 약 27 mg/MJ 감소하였음을 알 수 있다. 이는 Run 1에서 연소로 내부 유속이 빨라 완전연소에 필요한 체류시간이 부족해짐에 따라 CO가 다소 높게 발생한 것으로 사료된다.

공기비 변화에 따른 영향에서 Run 3(ER 1.3) 조건의 경우 Run 1, 2 조건에 비해 CO와 SO2는 감소하였으나 NO 함량은 35 mg/MJ 증가하였고, 공기비가 가장 높은 Run 4(ER 1.4)에서는 가장 높은 NO가 발생되는 것을 확인할 수 있었다. 이는 일반적으로 연소로 내부로 주입되는 공기량이 증가함에 따라 O2가 증가하여 다량의 fuel-NO가 생성되는 전형적인 NO 생성 결과라고 할 수 있다. 유동층 연소에서 NO 농도를 낮추기 위해서는 1차 공기(Pri. air) 비율을 낮춰 연소반응이 주로 일어나는 연소로 하부 영역에 oxygen lean zone을 형성하는 것이 중요하다. Kim et al.과 XIE et al. 결과에서도 1차 공기비율이 증가할수록 바이오매스 및 석탄 연소 시 NO 농도가 증가되는 경향이 확인되었다[16], [17]. 더불어, 1차 공기 비율뿐 아니라 2차 공기(Sec. air)의 최적비율을 통해 연소로 내 연소가스의 체류시간을 늘려 NO의 환원반응이 일어날 수 있도록 하는 것이 중요하다[18]. 또한, 공기비 증가에 따라 SO2 농도가 감소하는 이유는 아래 탈황반응(1)으로 설명될 수 있다.

| $$\mathrm{CaO}\;+\;{\mathrm{SO}}_2\;+\;1/2{\mathrm O}_2\;\rightarrow\;{\mathrm{CaSO}}_4$$ | (1) |

펠릿연료 연소 중 연소로 하부에 축적되는 ash 내 CaO 성분들과 생성되는 SO2가 공기비 증가에 따른 산소함량의 증가로 인해 탈황반응이 촉진되어 SO2가 감소하는 것으로 사료된다. CO 농도의 경우, NO가 증가하면 반대되는 경향을 보이는 것이 일반적이지만, Run 4(CO: 111 ppm)는 Run 3(CO: 88 ppm)에 비해 증가하였는데 이는 연소로 내 유속이 6 m/s 이상으로 증가되면서 체류 시간이 줄어들어 CO가 증가한 것으로 사료된다. CFBC 설비에서는 운전 중 건식 석회석 투입으로 연소로 내에서 비교적 쉽게 탈황이 가능하기 때문에 탈황과정이 탈질과정에 비해 비용 및 운영 측면에서 유리하므로 SO2 보다 NO가 많이 발생하는 ER 1.4 조건보다는 ER 1.2-1.3 조건으로 운전하는 것이 미세먼지 전구체 오염물질 처리 측면에서 더욱 이로울 것으로 판단된다.

펠릿연료의 공기비 변화에 따른 배기가스 내 HCl 농도 분석 결과(O2 12 vol.% 기준), HCl 농도는 공기비가 증가할수록 ER 1.2(11 ppm, 16.4 mg/Nm3), ER 1.3(2 ppm, 4.48 mg/Nm3), ER 1.4 (1 ppm, 1.49 mg/Nm3)로 감소됨을 확인할 수 있었다. 이는 다음 반응식 (2)에 의해 과잉 O2가 HCl(g)의 산화반응을 촉진시켜 HCl이 감소하는 것으로 사료된다[19].

| $$\mathrm{HCl}\;+\;{\mathrm O}_2\;\rightarrow\;{\mathrm{Cl}}_2\;+\;{\mathrm H}_2\mathrm O$$ | (2 |

고체연료 사용시설의 미세먼지 배출허용기준은 20 mg/ Nm3(O2 6 vol.% 기준)으로 본 연구에서 측정한 백필터 후단의 미세먼지 농도는 ER 1.3과 ER 1.4에서 각각 16.7 mg/Nm3 및 8.3 mg/Nm3으로 기준치를 만족하는 것을 확인할 수 있었다. 본 CFBC 설비에 설치된 백필터 내 필터는 1 µm 이상의 입자를 포집할 수 있는 것으로 초 미세먼지 기준인 2.5 µm(PM2.5) 이상 크기의 미세먼지를 포집하여 배출되지 않게 한다.

Table 3은 공기비 변화에 따른 배기가스 내 악취성분들(22종)의 농도 분석 결과이다. ER 1.2에서 Acetaldehyde (CH3CHO)와 i-valeraldehyde((CH3)2CHCH2CHO)가 공업기준 이상으로 배출되는 것을 확인할 수 있었고, ER 1.3 이상 조건에서는 악취성분들 모두 한국환경공단이 지정한 공업기준치를 만족함을 확인할 수 있었다.

Table 3. Odor components and content in flue gas (based on O2 6 vol.%)

3.1.3. 비산재 특성

연소 중 배출되는 비산재의 특성을 분석하는 것은 안정적인 연소 운전을 판단하기 위해 매우 중요하다. 본 설비 공정 중 사이클론에서 회수되는 비산재 내 UBC 함량은 연소로의 연소효율과 연관이 있으며 PSD 분석은 기고(Gas-Solid)분리를 하는 사이클론의 성능을 확인할 수 있는 중요한 지표가 된다.

이에, 본 연구에서 포집된 비산재의 발생량, UBC 함량, PSD, 중금속 함량 및 용출 특성을 분석하였다. 먼저, 2차 사이클론과 백필터 하부에서 포집된 비산재는 공기비 변화에 따라 각각 2.01-2.64 kg/h와 0.14-0.38 kg/h 수준으로 발생되었다. 2차 사이클론 하부에서 포집된 비산재 내 UBC 함량은 공기비 증가에 따라 1.55 wt.%(ER 1.2)에서 0.86 wt.%(ER 1.4)로 감소되는 것을 확인할 수 있었으며, 백필터 하부에서 포집된 비산재 내 UBC 함량 역시, 11.97 wt.%(ER 1.2)에서 5.01 wt.%(ER 1.4)로 감소되는 것을 확인할 수 있었다.

다음으로 포집된 비산재의 PSD 분석결과는 Table 4에 나타내었다.

Table 4에서 확인할 수 있듯이, 백필터에서 포집된 비산재들의 평균입경(dm)은 10 µm 이하이고 공기비가 증가할수록 10 µm 이하 입자들(PM < 10 (%))이 증가하는 것을 볼 수 있는데 이는 공기비가 증가함에 따라 펠릿연료가 완전연소 되어 UBC 함량이 감소하여 회분 입자들이 작아지기 때문이다. 2차 사이클론에서 포집된 비산재 내 평균입경은 140 µm 이하였으며 최소입경(dmin)이 11 µm 이하인 입자들이 포집되는 것으로 미루어 볼 때, 평균입경이 큰 유동사들은 대부분 1차 사이클론에 의해 잘 분리되는 것으로 예측된다. 1차 사이클론의 기고분리 성능을 확인하기 위해 추후에 실제 1차 사이클론에서 루프실로 순환되는 층물질을 회수하여 PSD 분석을 할 예정이다.

Table 4. PSD of sampled fly ash

본 펠릿연료를 산업 및 발전플랜트에서 사용하기 위해서는 연소 시 발생하는 중금속의 배출을 최소화 할 수 있는 연소 운전 조건을 도출하는 것이 매우 중요하다. 특히, 장거리 이동물질로 분류되는 수은, 납, 카드뮴 계열의 중금속 및 유해화학물질들은 인간 및 지구 생태계에도 악영향을 끼치기 때문에 연소 시, 중금속 함량 및 용출량 분석이 중요하므로 펠릿연료 연소 시 비산재 내 중금속 함량 및 용출량 분석을 실시하였고 그 결과들은 Table 5와 6에 나타내었다.

Table 5. Content of heavy metal in sampled fly ash

Table 6. Leaching behavior of heavy metal in sampled fly ash

Table 5에서 확인할 수 있듯이, 백필터에서 회수된 비산재 내 중금속 함량들은 납 성분을 제외하고 2차 사이클론에서 회수되는 비산재 내 함량들보다 높은 것을 알 수 있으며 백필터와 2차 사이클론의 비산재 내에서 모두 카드뮴은 검출되지 않았다. Table 5와 같이 중금속을 함유하고 있는 비산재의 중금속 용출 특성을 분석한 결과, 중금속 성분들이 용출되지 않음을 확인하여 Table 6에 나타내었다. 펠릿연료의 연소 시 발생되는 비산재 내 중금속 함량 및 용출 특성은 각각 환경부와 국립환경과학원의 기준치를 만족하는 것을 확인하였다.

3.2. 순산소 연소 영향

공기연소 대비 오염물질 감축이 가능한 순산소 연소 실험은 Table 2의 Run 5와 같이 수행하였으며 배기가스 재순환율은 75%로 유지하였다. 또한, 순산소 연소 시 오염물질 배출량 감소량을 확인하기 위해 이와 비슷한 조건(유속, 공기비 및 연료투입량)으로 운전된 Run 3의 공기 연소 결과와 비교하였다.

Fig. 6에서 확인할 수 있듯이, 순산소 연소의 경우 공기연소에 비해 배기가스 내 미세먼지 전구체인 SO2, CO, NO의 배출량(mg/MJ)이 각각 70.8%, 38.2%, 77.1%가 감소되는 것을 확인할 수 있었다. 이러한 결과들은 순산소 연소 시 배출되는 배기가스들의 대부분이 재순환되어 사용되기 때문에 굴뚝으로 배출되는 배기가스 량 자체가 감소하게 되어 나타난 현상이다. IR 분석기를 통해 실시간 측정한 CO 농도를 비교해보면, 공기연소인 Run 3에서는 88 ppm 이지만, 순산소 연소인 Run 5에서는 217 ppm으로 증가되었다. 이는 순산소 연소의 경우 공급되는 O2와 재순환되는 배기가스 내 CO2가 혼합되어 산화제로 사용되는데 연소로 내 높은 CO2 농도(62.2 vol.%)에 의한 boudouard 반응(3)으로 CO가 증가하는 것으로 사료된다[20].

| $$\mathrm C\;+\;{\mathrm{CO}}_2\;\leftrightarrow\;2\mathrm{CO}\;+\;160.5\;\mathrm{kJ}/\mathrm{mol}$$ | (3) |

NO 농도의 경우, 공기연소인 Run 3에서 210 ppm, 순산소 연소인 Run 5에서 191 ppm으로 감소되는 것을 확인할 수 있었다. 이는 재순환되는 배기가스 내 NO가 연소로 내 펠릿연료의 연소 시 발생되는 휘발성분과의 반응(4), (5)에 의해 환원되어 줄어드는 것으로 사료된다[21], [22].

| $$\mathrm{NO}\;+\;\mathrm{CHi}\;(\mathrm{hydrocarbon}\;\mathrm{radicals})\;\;\rightarrow\;\mathrm{XN}\;(\mathrm{HCN}\;\mathrm{or}\;{\mathrm{NH}}_3)\;+\;\mathrm{CO}/{\mathrm{CO}}_2\;$$ | (4) |

| $$\mathrm{NO}\;+\;\mathrm{XN}\;\rightarrow\;{\mathrm N}_2\;+\;\mathrm{CO}/{\mathrm{CO}}_2\;+\;{\mathrm H}_2\mathrm O$$ | (5) |

Duan et al.[22]은 휘발분이 높은 연료일수록 순산소 연소에서 NO 농도가 감소하는 경향을 보인다고 보고한 바 있다.

SO2 농도의 경우, 공기연소 및 순산소 연소에서 86 ppm, 100 ppm으로 비슷한 수준이었는데 이는 운전 중 배기가스 응축설비(FGC)에서 분사되는 물에 의해 SO2가 흡수되었기 때문이다.

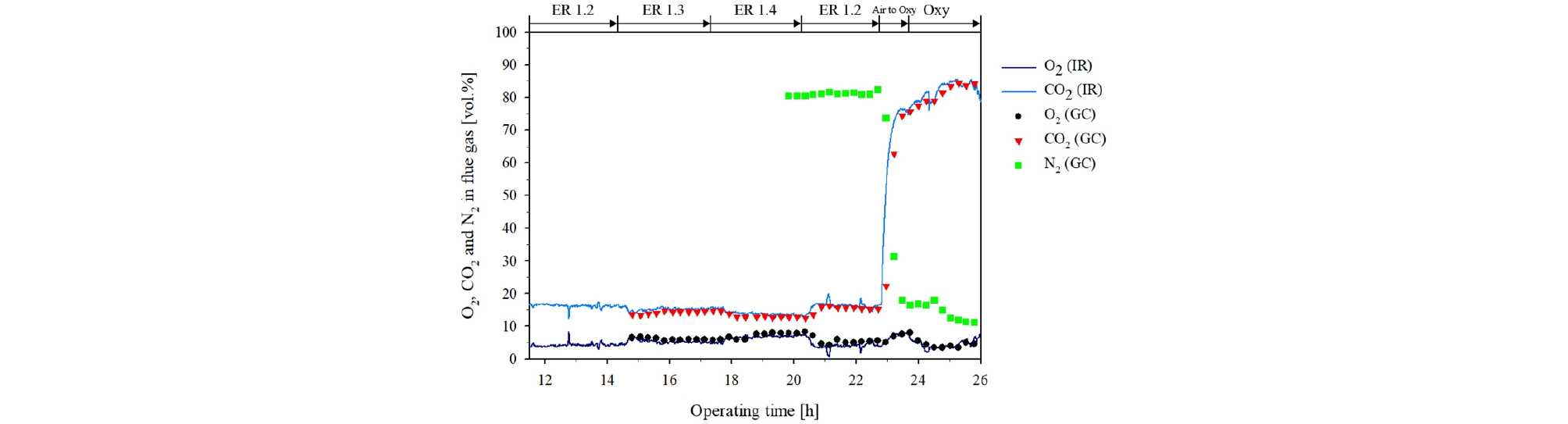

Fig. 7은 공기연소와 순산소 연소 운전 중 배기가스 내 O2, CO2 및 N2 농도를 나타내고 있다. Fig. 7에서 확인할 수 있듯이, CO2는 공기 연소에서 순산소 연소로 전환된 후 15 vol.%에서 80 vol.% 이상으로 증가, 유지되는 반면 N2는 80 vol.%에서 15 vol.% 정도로 감소하였음을 확인할 수 있다. 이는 산화제가 공기에서 N2를 포함하지 않는 순산소로 전환되며 N2가 감소하는 전형적인 결과이다. CO2와 N2 농도의 변화를 미루어볼 때, 공기연소에서 순산소 연소로 전환이 잘 이루어졌음을 알 수 있다. 그러나 순산소 연소 운전 중 설비 내 일부 leak 발생으로 인해 외부 공기가 유입되어 배기가스 내 N2 농도와 CO2 농도는 이전 결과들보다 각각 높고, 낮은 수준으로 측정되었다. 하지만 CO2 농도는 80 vol.% 이상으로 원천 분리되는 것을 확인하였다[20], [23].

3.3. 연소효율

펠릿연료 연소 시 각 운전조건에 따른 연소효율(Combustion efficiency) 결과들은 Table 7에 나타내었다. 연소효율은 불완전연소(UBC, CO)를 고려한 식 (6)을 이용하여 계산하였다[20], [23], [24].

Table 7. Combustion efficiency in accordance with UBC and CO heat loss therms

첫 번째 항목은 UBC에 의한 열손실(ṁnetXkHc), 두 번째 항목은 CO 농도에 의한 열손실(ṅycoHco)이다[14], [17], [18].

공기비가 증가함에 따라 비교적 완전연소 분위기가 형성되어 UBC 양의 감소에 의해 열손실이 감소하게 된다. CO에 의한 열손실의 경우, 배기가스 양에 따라 감소 후 증가함을 확인하였다.

순산소 연소(Run 5)의 연소효율은 공기연소(Run 3)와 비교하였을 때, 99.6%로 동일한 것을 확인하였다. 순산소 연소 조건에서는 UBC에 의한 열손실량이 0.1 MJ/h 증가하였지만 CO에 의한 열손실은 0.05 MJ/h 감소하였음을 알 수 있다.

이는 배기가스가 재순환됨에 따라 배기가스에 의한 열손실이 감소하여 플랜트 열효율이 향상될 수 있다는 것을 의미한다. 더불어, 모든 운전조건에서의 연소효율은 99% 이상임을 확인하였다.

4. 결 론

재생에너지원 중 하나인 하수슬러지/목질계 바이오매스 혼합펠릿(펠릿연료)의 순환유동층 연소특성 및 오염물질 감축을 위한 산화제 변화 영향을 조사하였다.

1)펠릿연료의 순환유동층 연소 시, 연소로 내 유속은 6 m/s 이하로 유지되어야 배기가스 내 낮은 CO 농도와 연소로 내 agglomeration 발생을 예방할 수 있을 것으로 사료된다.

2)ER 1.3 이상의 조건에서, 배기가스 내 HCl과 22종 악취성분 및 비산재 내 중금속 성분들의 용출량이 국내 환경부 및 국립 환경과학원의 기준을 만족하였다.

3)순산소 연소의 경우, 미세먼지 전구체인 SO2, CO, NO의 열량 당 배출량이 공기연소 대비 70.8%, 38.2%, 77.1% 감소되는 것이 확인되었다.

4)모든 운전조건에서 연소효율은 99% 이상이었으며, 순산소 연소 시 배기가스가 재순환되어 배출되는 배기가스 양이 감소하여 CO에 의한 열손실이 가장 낮음을 확인 하였다.