1. 서 론

2. 수치해석방법

2.1 지배방정식 및 수치해석 모델

2.2 수소 마이크로 제트 화염 시스템 모델링

2.3 경계조건

3. Momentum ratio(J)

3.1 Momentum ratio에 따른 5가지 패턴

4. 수치해석 결과

4.1 검증

4.2 버너 직경(D)별 연소특성 및 NOx 배출 특성

5. 결 론

1. 서 론

최근 지구온난화와 대기환경의 악화로 인해 추진 및 발전용 가스터빈과 같은 탄화수소 연료를 사용하는 동력장치에 대한 연비 및 배기가스 규제가 날로 강화되고 있어 신재생 에너지에 대한 관심이 날로 높아지고 있다. 신재생 에너지 중에서 특히 CO, CO2와 Fuel NOx를 생성하지 않는 수소연료가 많은 연구대상이 되고 있다.

그러나 위와 같은 장점을 가진 수소연료를 사용한 버너시스템을 개발하는 데 고려해야 할 사항은 수소연료가 탄화수소계 연료보다 6-7배 빠른 연소속도을 가지고 있어 예혼합 연소시스템에서는 flash back(역화)현상과 같은 화염불안정성 문제를 피하기 어려운 연소조건을 가지고 있다. 동력장치에 치명적인 문제를 야기하는 역화발생을 피하기 위해서 예혼합 연소 대신 non premixed 연소를 통해서 해결하려는 몇 가지 연구가 있었다[1, 2]. 그러나 이러한 수소 확산 화염 조건에서도 높은 공기-연료 유속비 때문에 실제 가스터빈 co-flow연소 방식에서 blow-off현상을 일으키기도 한다. 이러한 blow-off현상을 방지하기 위한 방안으로서 연료 분출방향과 공급공기 유동방향을 교차시키는 Jet In Cross Flow(JICF) 연소방식에 대한 연구가 최근 많이 진행되고 있다[3].

그리고 수소연료가 가지는 고발열량과 높은 단일 화염온도에 의하여 높은 Thermal NOx를 제어해야 할 필요성도 존재한다. Thermal NOx 감소를 위한 방안으로는 NOx 생성에 중요한 변수인 연소반응의 residence time을 줄여 NOx emission이 줄어드는 연소특성을 이용하여 수소 화염의 크기를 공간적으로 micro scale로 작게 만드는 연소방식이 제안되고 있다. Residence time이 짧아질수록 모든 당량비에서 NOx emission이 줄어드는 특성을 가지게 하고 낮은 당량비에서도 연소가 가능한 가연한계가 넓은 수소연소 높은 화염안정성특성 이용한 연구가 진행되고 있다[4].

마이크로 제트확산화염의 기초적인 연구로는 Guangzhou Institute of Energy Conversion의 Xing Li팀에서 non- premixed co-flow hydrogen 연소 조건에서 단일 micro flame에서의 연료유속과 화염길이가 벽면조건에 따라 형상이 변하며 선형적으로 비례한다는 연구가 있었다[1].

Rong F. Huang는 Jet In Cross flow(JICF)의 연소 방식에서는 공기-연료 mixing effect 연구를 통해서 화염안정성에 대해서 밝힌바 있는 데 연료-공기의 momentum ratio(J)를 5가지 패턴으로 나누었고 J에 따라서 Down-wash mode(J < 0.1), cross-flow dominated mode(0.1 < J < 1.6), transitional mode(1.6 < J < 3.0), jet dominated mode(3.0 < J < 10), strong jet mode(10 < J) 구분하였다[5].

JIFC 연소방식을 적용한 Micromix hydrogen combustion burner를 Aachen공대와 일본Kawasaki 중공업에서도 연구를 진행하였다. 공급공기의 양을 Air Guiding Panel의 높이 변화와 mixing distance(x)를 증가시켜 수소제트와 공기의 mixing effect를 증가시켜 NOx 배출 저감시킨다는 결과를 얻었고, 현재 복잡한 combustion chamber의 형상 때문에 제조 측면에서 최적화 중이라는 연구를 발표한 바 있다[6, 7].

위의 연구와 같은 JICF조건을 만들기위한 마이크로 제트 유동에서의 복잡한 버너조건에서는 동력장치의 효율에 영향을 미치는 많은 압력손실을 수반하게 한다.

본 연구에서는 JICF연소 방법을 통한 micromix combustion형성을 위하여 간단한 구조인 muti hole micro jet 연료원통이 내부에 있는 이중원통형 연소기 형태를 제안하며 내부 multi hole 수소연료공급 원통의 크기 변화에 따른 화염형태 및 안정성, NOx 배출특성에 대해 연구를 수행하였다.

2. 수치해석방법

2.1 지배방정식 및 수치해석 모델

3차원수치해석으로 micromix hydrogen combustion 특성을 분석하기 위하여 상용전산수치해석 프로그램인 Ansys fluent를 사용하였으며 지배방정식으로는 다음과 같은 연속방정식, 운동량보존 방정식, 에너지보존방정식, 화학종보존방정식을 적용하였다.

수치해석을 위해 Realizable k-ε 난류모델, EDC(Eddy- Dissipation Concept) 연소모델을 적용하였고 22개의 화학종과 104개의 화학반응으로 구성된 Reduced GRI-Mech 1.2 화학방정식을 사용하였다.[8] EDC 연소모델의 화학종변환 방정식은 식(4)이고, 여기서 화학종 질량확산 플럭스 와 화학종 순 생산속도 는 식 (5), (6)을 적용하여 계산되어진다. 부피분율 상수인 는 2.1377이다.

2.2 수소 마이크로 제트 화염 시스템 모델링

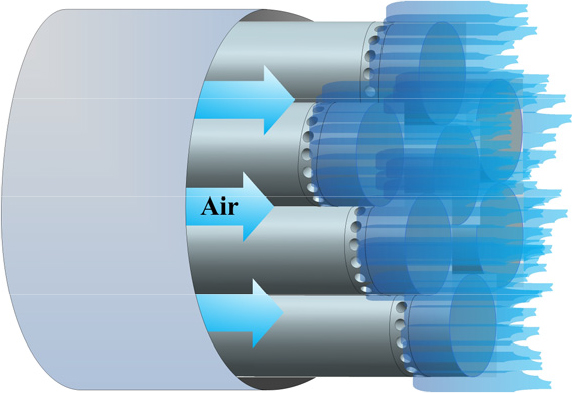

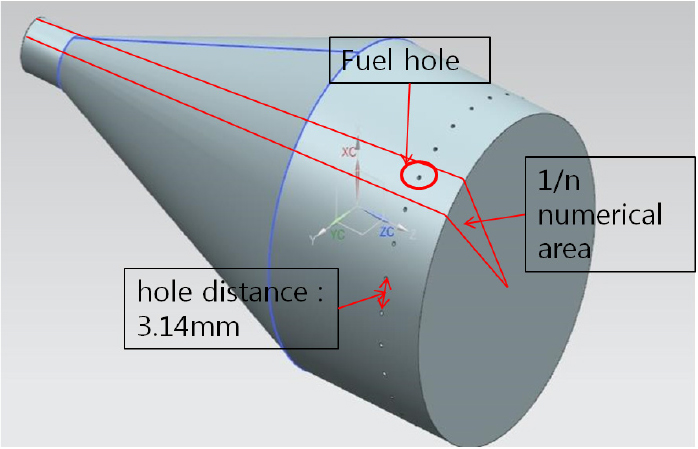

Hydrogen micro jet flame system의 수치해석을 진행하기 위해서 Fig. 1과 같이 실제 가스터빈에서 Annular 방식의 multi can burner system을 고려하였다. 단일 can의 형상은 Fig. 2와 같이 바깥 면에 micro 연료 출구를 설정하여 원통형 연소실 외벽과 연료공급 원통형 실린더 내벽 사이에 공기가 공급되어 Jet in Flow 형태를 유지하도록 하여 연소가 이루어지도록 하였다. 수소가 공급되는 연료원통형의 직경은 40, 50, 60 mm로 3가지로 변경시켰으며 직경 40 mm 버너는 20개의 연료 hole, 직경 50 mm 버너는 25개의 연료 hole, 직경 60 mm 버너는 30개의 연료 hole을 적용하여 각 연료 hole의 간격을 일정하게 함으로써 인접한 연료 hole에서의 간경을 동일하게 유지하였고 전체 연료유량은 일정하게 하였다. 당량비는 가스터빈운전 조건에서 가장 많이 적용되는 0.4로 설정하였으며 이 당량비 조건에 맞게 공급공기는 3.216 × 10-1 L/min에서 1.608 × 10-1 L/min로 변화시켰으며 수소연료는 3.756 × 10-3 L/min에서 1.878 × 10-3 L/min로 변화시켜 수치해석 조건을 적용하였다. 전체 연료 유량과 공급에너지는 can 1개당 22.4 L/min에 3.93 kW, 33.6 L/min에 5.92 kW, 44.8 L/min에 7.89 kW이다. 마이크로 가스터빈의 출력수준이 30-100 kW 정도임을 고려해 annular type 연소실에서 총 10개 내외의 연소실 can을 활용함을 전제로 하였다. 연소실 외벽을 이루는 원통형실린더 내경은 70 mm로 두었다. 수치해석 시간을 단축하기 위해서 수소분출 multi hole과 유동장의 symmetry 조건을 반영하여 연료실린더 직경별로 1/20, 1/25, 1/30등분으로 유동장 세션을 나누워 계산을 수행하였고 Fig. 2는 대표적으로 D = 60 mm를 보여주고 있다. 유동 세션간은 symmetric boundary condition을 설정하였고 연료직경은 0.8 mm로 micro flame을 형성하기 위한 크기로 설정하였다. 격자개수의 sensitivity를 알아보기 위하여 격자수는 115,000개부터 158,800개 로 변경하여 계산을 한 결과 온도 분포와 NOx 배출에 있어 0.4%이내의 오차범위 내에 있었으므로 계산시간 절약을 위해 격자는 115,000개로 설정하여 계산하였다.

2.3 경계조건

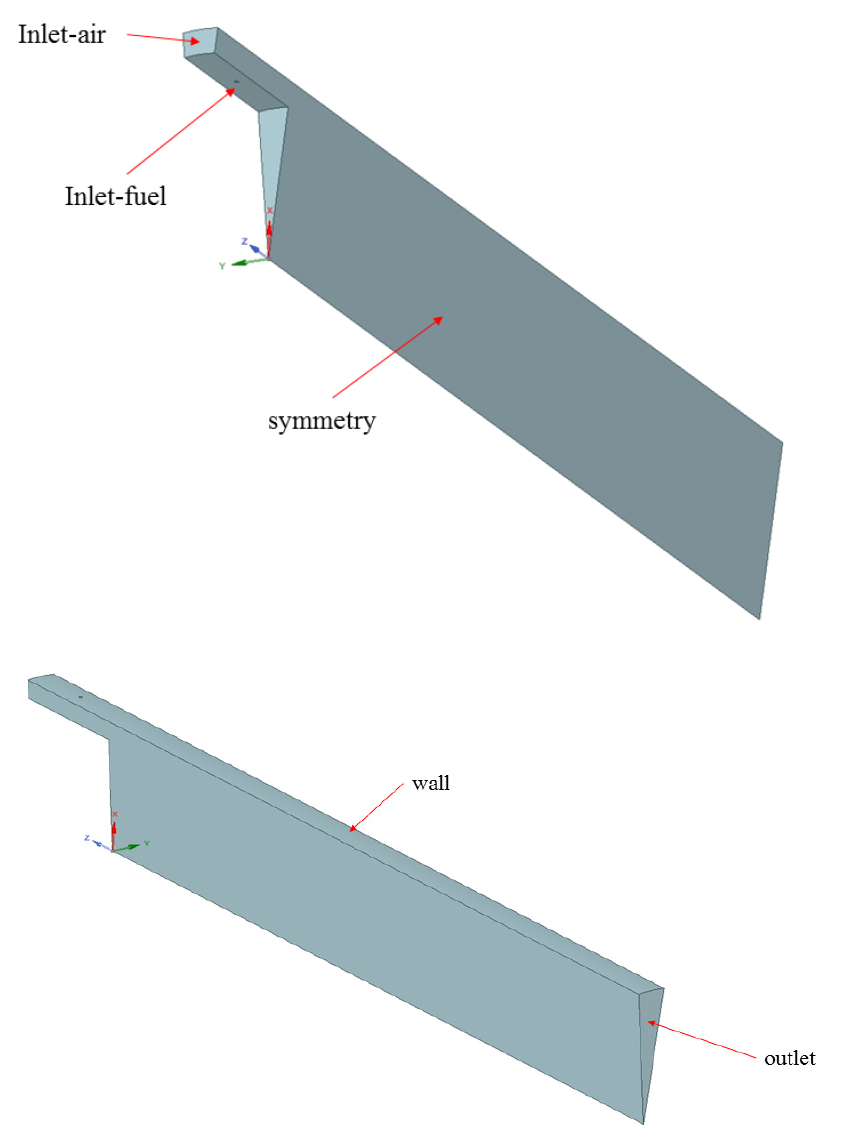

초기조건으로는 압력 1 bar, 공급공기는 예열된 온도인 560 K, 공급연료는 300 K로 설정하였다. Fig. 2의 계산 유동의 양쪽 벽은 symmetric 조건을 주어 전체 can형의 버너를 묘사할 수 있도록 계산을 진행하였다. 위쪽 벽 조건은 추후 실제 실험과 비교할 수 있도록 석영관의 열전도도인 1.4 W/m°C를 적용하였다. Fig. 3은 연소가 일어나는 공간을 모델링함으로 공급공기 입구, 공급연료 입구, 양쪽 벽, 위쪽 벽, 출구를 묘사하고 있다.

3. Momentum ratio(J)

3.1 Momentum ratio에 따른 5가지 패턴

Momentum ratio(J)는 수소jet와 공급공기의 밀도와 유속에 의한 관계로서 Jet In Cross Flow연소방식에서 화염의 형상 및 안정성 판단에 중요한 역할을 한다. 연료-공기에 대한 Momentum ratio(J)와 momentum flux ratio(I)의 식은 (8), (9)으로 나타낸다.

여기서 U는 유속, 는 밀도, 첨자 는 각각 jet와 cross-flow를 뜻한다.

Rong F. Huang는 J의 변화에 따라 JICF에서 다음과 같이 5가지 유동패턴인 Down-wash mode(J < 0.1), cross-flow dominated mode(0.1 < J < 1.6), transitional mode(1.6 < J < 3.0), jet dominated mode(3.0 < J < 10), strong jet. mode(10 < J) 로 변화되는 것을 확인하였다.

본 연구에서의 연료-공기에 의한 J와 I는 버너 직경별로 Table 1에 정리하였다.

Table 1.

J and I at D = 40-60 mm

| Fuel diameter [mm] | Momentum ratio (J) | Momentum flux ratio (I) |

| 40 | 75.27 | 8.65 |

| 50 | 25.59 | 5.06 |

| 60 | 4.92 | 2.22 |

Table 1에서 계산된 J 와 I의 값에 따라 D = 40 mm, 50 mm에선 strong jet mode, D = 60 mm은 jet dominated mode에 해당됨을 알 수 있다. 즉 60 mm조건이 상대적으로 공기유속에 의해 보다 지배되는 구간임을 알 수 있다.

4. 수치해석 결과

4.1 검증

4.1.1 동류 조건에서 화염 길이

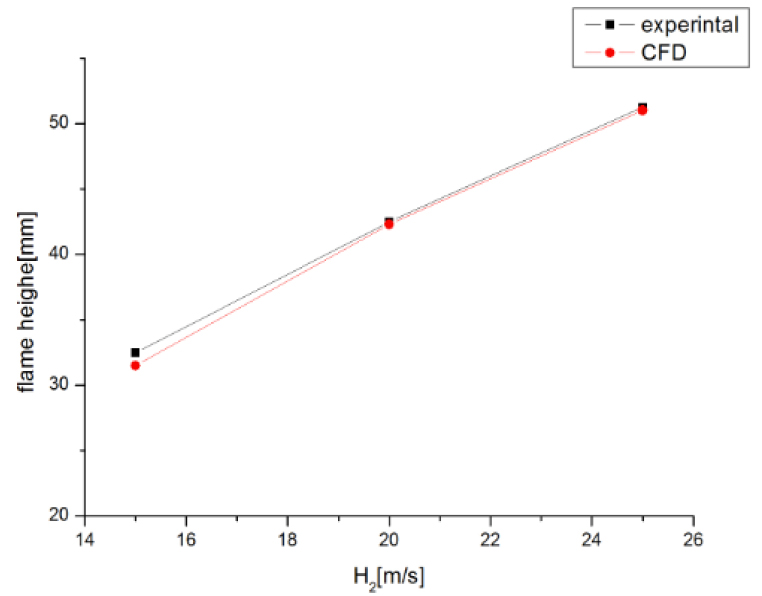

Fig. 4은 수치해석 모델의 검증을 위해서 단일 마이크로 수소제트의 실험 결과와 수치해석 결과를 비교하였다. x축은 수소연료의 유속이고, y축은 화염 높이를 나타내고 있다. 화염높이는 수소자발점화온도보다 높은 실측온도 섭씨 약 1,150도를 기준으로 수치해석 온도값과 비교하였다. 단일 마이크로 수소 제트의 높이는 고온부를 기준으로 하여 높이를 비교하였고, 수치 결과는 측정된 높이와 매우 유사함을 보여주고 있다.

4.1.2 수소연료실린더 직경변화에 따른 압력강하

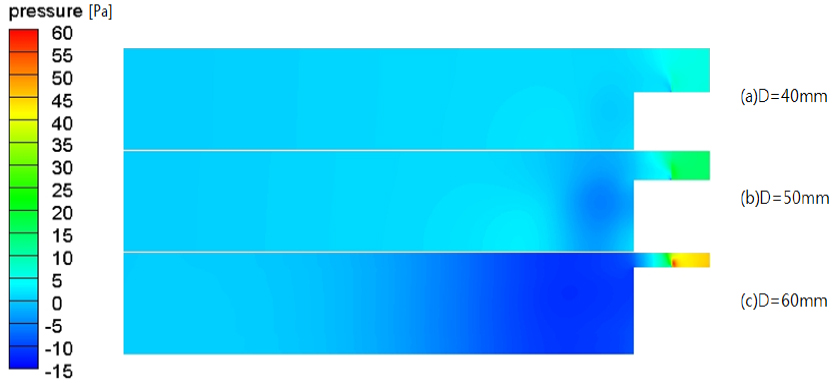

본 연구에서 제안한 이중 원통형 형태의 버너에 대한 연구에선 압력강하효과를 알아보는 것이 매우 중요하다. Fig. 5와 같이 3가지 직경에 대한 버너의 압력강하에 대한 수치해석 결과가 나타나고 있다. 입구와 출구의 압력강하는 직경 60 mm의 버너에서 최대 75 Pa정도로 나타나고 이 값은 대기압의 1/1333정도로 매우 낮아 압력강하에 의한 가스터빈의 성능저하는 매우 미미할 것으로 판단된다.

4.2 버너 직경(D)별 연소특성 및 NOx 배출 특성

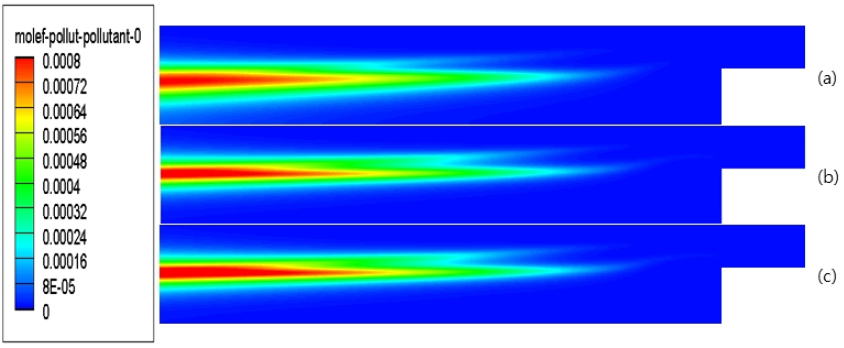

4.2.1 D=40mm의 화염구조 및 OH 특성

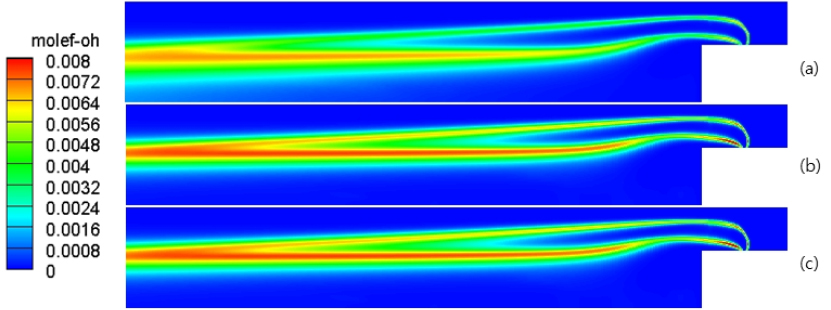

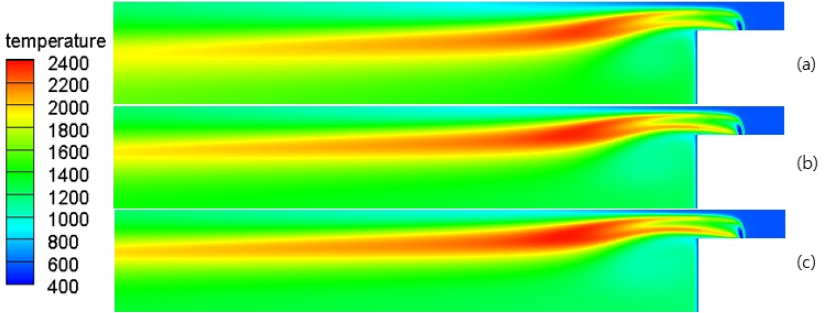

Fig. 6, 7은 각각 내부 수소연료실린더 직경인 D = 40 mm의 버너에서 각 공급연료별 온도분포와 OH mole fraction을 보여주고 있다.

수소연료직경은 공기의 유속을 결정할 뿐만 아니라 후단 재순환영역의 크기도 조절하는 형태로 되어 있다.

온도와 연소 시 형성 되는 OH의 분포를 보게되면 연소장을 지나 출구까지 길게 뻗어 있음을 확인 할 수 있다. 이것은 micro 화염이 형성되지 않았음을 뜻하고 있다. J가 클수록 연료-공기의 혼합율이 점차로 높아지지만 strong jet mode인 D = 40 mm에서는 상대적으로 수소 모멘텀의 크기가 커서 cross-flow 모멘텀의 영향을 적게 받아 길이가 긴 일반 확산 화염과 비슷한 경향을 띈다.

4.2.2 D=50 mm의 화염구조 및 OH 특성

Fig. 8, 9은 D = 50 mm에서의 수소연료 유량(QH)에 따른 온도와 OH mole fraction 분포이다.

역시 strong jet mode인 D = 50 mm에서는 J가 D = 40 mm에 비해서 확산화염의 크기가 많이 작아진 확산화염형태를 알 수 있다. J가 작아진 만큼 고온 분포도가 좁아지고 짧아졌다. 역시 OH의 고농도분포가 D = 50 mm일 때 많이 짧아졌다. 하지만 아직 화염 자체의 길이는 마이크로 화염을 형성하지 못하고 일반 확산화염을 유지하면서 유동 하류까지 뻗어 나감을 통해서 확인할 수 있다.

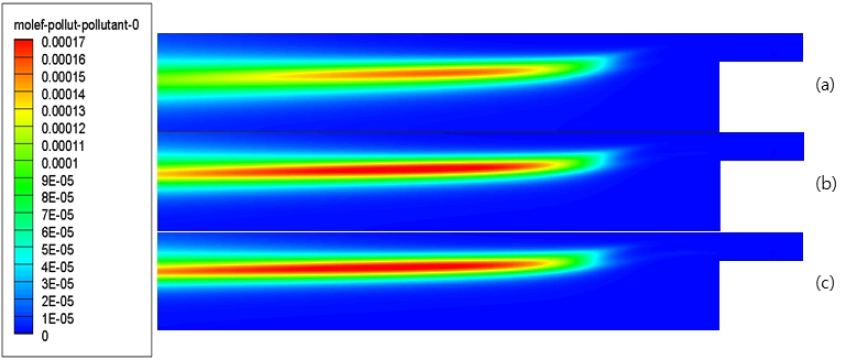

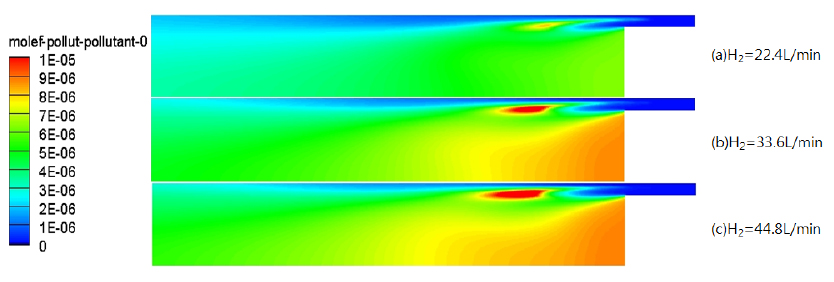

4.2.3 D=60 mm의 화염구조 및 OH 특성

Fig. 10, 11은 D = 60 mm에서의 온도와 OH mole fraction 분포이다. J가 strong jet mode에 속했던 D = 40, 50 mm에 비해서 Jet dominated mode에 해당하는 D = 60 mm에서의 온도분포와 OH mole fraction 분포를 살펴보면 화염면 길이가 확연히 짧아져 마이크로 화염에 근접한 화염 형태를 보여주고 있다. 그리고 수소유량이 증가할수록 상대적으로 화염의 길이가 조금씩 길어진다.

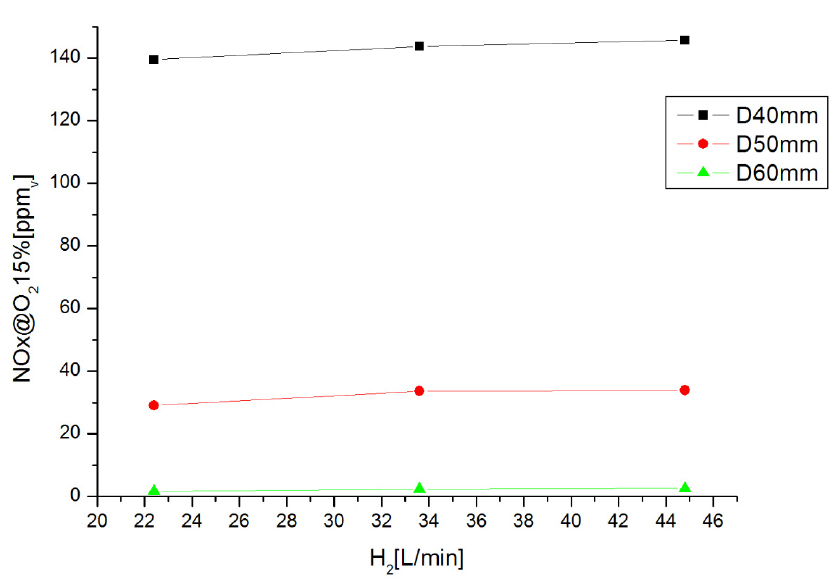

4.2.4 버너 직경별 NOx 배출 특성

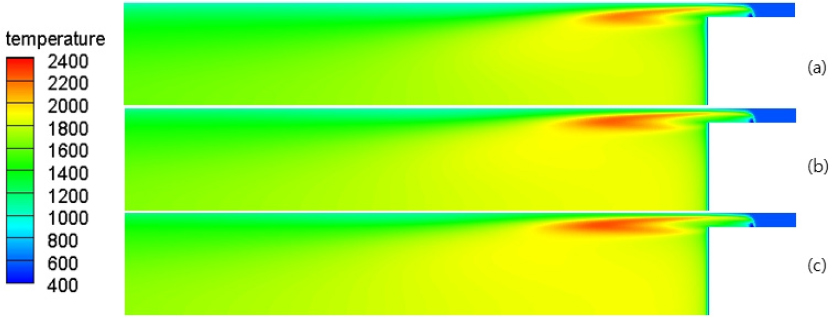

Fig 12, 13, 14은 수소실린더 직경별로 NOx 공간적 분포특성에 대한 수치해석결과를 보여주고 있다. 그림들에서 알 수 있듯이 고온지역의 두께와 화염의 길이가 길어져 길이가 긴 일반 화염 형태로 되면 residence time이 길어지는 효과로 인해 NOx가 많이 생성되고 배출됨을 알 수 있었다. Fig. 14는 마이크로 화염형태를 갖춘 D = 60 mm 일 경우에 NOx 분포를 보여준 것으로 전반적으로 D = 40 mm, 50 mm에 비해 매우 낮아 scale을 낮춰 도시한 것으로서 형성된 마이크로 화염 tip에서 약간 높은 NOx 배출 특성을 보이고 있으며 D = 40 mm, 50 mm와 비교를 할 때 NOx배출량이 매우 적게 나타남을 보여주고 있다. 전체적으로 NOx배출이 3 ppm이하로 나타남을 알 수 있다.

Fig. 15는 D = 40, 50, 60 mm의 수소연료 공급용량별 출구 NOx 배출농도를 표시하였다. Table 2는 직경 별 NOx 배출농도를 숫자로 표시하였다. micro 화염에 보다 근접 할수록 NOx 배출이 적어짐을 확인할 수 있고 마이크로화염에 보다 근접한 화염이 형성된 D = 60 mm에서 NOx는 1 digit 수준인 1.68-2.66 ppm 으로 매우 낮은 single digit 수준의 낮은 NOx가 배출되었음을 확인하였다.

Table 2.

NOx@O215%[ppmv] by diameter

| Fuel flow rate [L/min] | D = 40 mm | D = 50 mm | D = 60 mm |

| 22.4 | 139.49 | 29.09 | 1.68 |

| 33.6 | 143.77 | 33.71 | 2.37 |

| 44.8 | 145.69 | 33.92 | 2.66 |

하지만 strong jet mode에 해당하였던 D = 40 mm의 경우에는 140 ppm을 육박하는 매우 높은 NOx가 배출되었고, D = 50 mm의 경우에서는 33 ppm 정도의 NOx가 배출 되었다.

앞서 언급한 내용처럼 J가 높을수록 연료-공기의 혼합율이 높아 연소에 도움을 주지만, cross-flow의 영향을 적게 받음으로 일반적인 길이가 긴 확산화염을 형성하여 이로 인해 NOx가 많이 배출된 반면 J가 jet dominated mode에 해당하는 D = 60 mm에서는 적절한 연료-공기 혼합과 cross-flow의 영향을 받아서 micro 화염을 형성하였고, NOx 배출 또한 적게 나왔음을 확인할 수 있었다.

5. 결 론

원통형구조의 micro 수소 jet에서의 연소와 NOx 배출 특성을 수치해석을 통해 다음과 같은 결과를 얻을 수 있었다.

1) JICF 상황에서 5가지 momentum ratio(J) modes중에서 실제 연소조건에서 많이 일어날 수 있는 jet dominated mode와 strong jet mode에 대한 연구를 하였다. 이를 통해서 J가 너무 클 경우에 수소 jet 모멘텀이 공급공기 cross-flow의 모멘텀 보다 커 수소분출 운동량이 화염형태를 지배하는 일반 확산화염 형태를 보여준다. 반면 수소분출운동량과 cross flow 운동량이 적절한 Jet dominated 영역에서는 보다 촉진된 혼합율로 크기가 작은 마이크로 화염에 근접한 형태를 가지게 된다.

2) NOx 배출에 이어서도 마이크로 화염 형태에 근접한 화염형상을 가진 Jet dominated 영역인 D = 60 mm에서 single digit수준의 low NOx emission을 달성 할 수 있었다. 아울러 본 원통형 이중 연소실형태는 연소실 압력강하를 최소화 시킬 수 있어 실제 가스터빈 적용에 매우 유용하게 적용되리라 판단된다.