1. 서 론

2. FGR 효과 감소 원인

2.1 Boiler & FGR 설비 현황 분석

2.2 편류에 의한 FGR 효율 저하 발생

3. FGR 편류 개선 방안

3.1 기존 연소 가스 혼합 방법

3.2 연소 가스 혼합 방식 변경

4. 실험 및 검증

4.1 연소가스 분산 혼합장치 설치 전 실험

4.2 연소가스 분산 장치 최적화 실험

4.3 혼합가스 편류 및 NOx 발생 실험

5. 결 론

부 록

1. 서 론

지구온난화를 막기 위하여 파리협정 이후 전 세계적으로 탄소 중립을 실천하고자 노력하고 있으며, 탄소 배출량을 규제하고 배출권을 사고팔아 경쟁력이 되는 시대가 도래하였다[1]. 우리나라는 2016년 국내 대기오염물질인 NOx 전체 배출량이 1,268,587톤이었으며, 이중 제조업, 제철/제강, 생산 공정으로부터 배출된 대기오염물질량은 NOx 218,684톤/년으로 집계되었다[2]. 또한 각 기업의 적극적 노력과 개선정책의 추진으로 2016년 대비 2021년 대기오염물질 NOx 전체 배출량은 884,454톤/년으로 30%가 감소하였다[3]. 그러나 2022년도에도 대형사업장 대기오염 배출 1,2,3 위는 제철산업이다[4]. 제철산업은 고로를 이용한 금속사업으로 코크스건류와 철광석의 환원 용융반응, 제강의 취련 등의 조업이 이루어지면서 대기오염물질 온실가스인 CO2와 더불어 PM10, PM2.5 등 미세먼지 형성 전구물질인 NOx 등이 다량으로 배출된다. 이에 따라 대기환경에 대한 인식이 높아지고 그에 따른 정책적 규제가 강화되고 있다. 반면에 국내 조강 생산량은 2022년도에 65,846천톤 이었고 2024년에는 전년대비 2.4% 이상 늘어날 것으로 전망하고 있으며 그에 따른 대기오염물질 배출량도 계속해서 증가할 것으로 예상되기 때문에 이에 대한 대비가 필요하다[5]. 제철소에서 발생되는 대부분의 대기 오염물질은 조업 공정시 배출된 가스나 재생 연료들이며 보일러를 통해서 연소하고 열교환 후 대기에 배출 되며 이 과정에서 대부분의 대기오염 물질이 발생된다. 제철소 내에는 다양한 보일러들을 운영하고 있으며 가스 형태의 연료를 주로 사용하고 있다. 일반적인 기체 연료인 ‘LNG: (Liquefied natural gas)’도 사용하고 있으며 LNG의 사용시 높은 발열량과 기체가 확산되는 확산연소로 연소실 온도가 높아져 Thermal NOx가 다량 생성되는 문제가 발생된다. LNG 이외에 가장 많이 사용되는 연료는 각 공정에서 발생하는 부생가스 :Refinery gas(조업시 발생되어 재사용이 가능한 저칼로리 가스)이며, 이 부생가스를 보일러에 연소시켜 스팀을 생산하거나 제품을 가열하고 있다. 이 과정에서 성분 및 연소 조건에 따라 NOx의 생성이 이루어진다. 이와 관련하여 최근 관심을 받는 연료 중 하나는 ‘COG:(Coke oven gas)’이다. COG는 코크스 생산을 위한 석탄 건류 공정에서 발생한 가스로서 50% 이상의 H2와 함께 CH4, CO, CO2, H2O 및 C2, C3 탄화수소를 포함하고 있다[6]. 경제적인 연료이며 가스에서 수소도 추출하여 친환경적인 이미지가 있지만 이들은 연소시 높은 연소온도로 NOx 상승의 주원인이며 대기 환경의 법적규제가 강화되면서 촉매환원법(SCR,Selective catalytic reduction), 비촉매환원법(SNCR,Selective non-catalytic reduction), 강제외부재순환법(FGR,Flue gas recirculation), 강제내부재순환(FIR,Forced internal recirculation)법등을 이용하여 NOx를 저감하고 있다[7]. 본 연구는 위 저감 방법 중 하나인 FGR 적용시 보일러 순환 가스에서 발생되는 문제점을 개선하기 위한 연구이며, 실험 조건으로는 제철소에서 발생되는 저칼로리의 부생가스 COG, ‘BFG:(Blast furnace gas)’를 사용하는 보일러에서의 FGR을 운영하는 NOx 저감방식이다. 보일러에서 연료가 연소하여 외부 강제순환방식으로 NOx를 저감하고자 할 때 연소가스를 연소용 공기에 혼입하여 공급되면 연소실 내에 불꽃온도가 하락 되면서 NOx가 하락하지만 일부의 경우에서 NOx가 저감되지 않는 경우가 발생된다. 이 원인에 대해 연소용공기와 연소가스가 혼합되지 않고 한쪽으로 흐르는 편류가 발생되어 연소가 불안정한 것으로 추정하고 있다. 이에 연소가스 편류를 방지하고 효과적으로 공기와 가스를 혼합시키는 방법을 제시하여 보일러 저 NOx 연소에 가장 이상적인 환경을 연구해 보고 대안을 제시하여 NOx 저감의 효과성을 실증하고자 한다.

2. FGR 효과 감소 원인

2.1 Boiler & FGR 설비 현황 분석

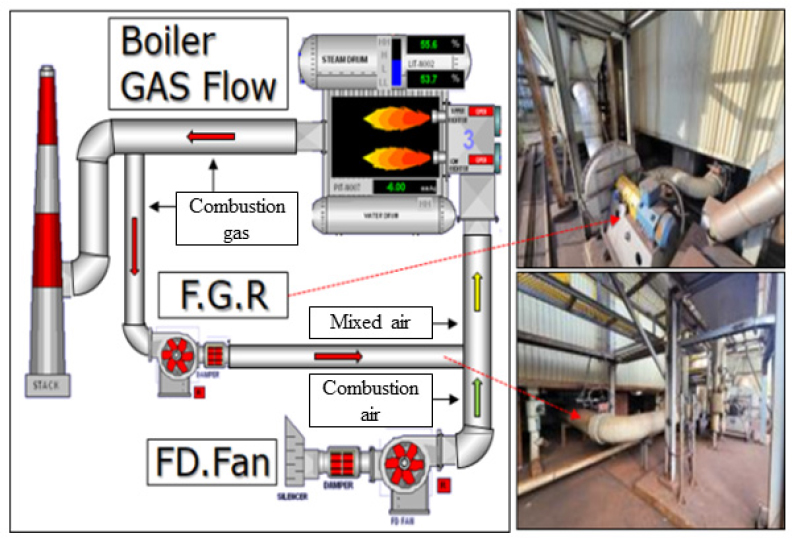

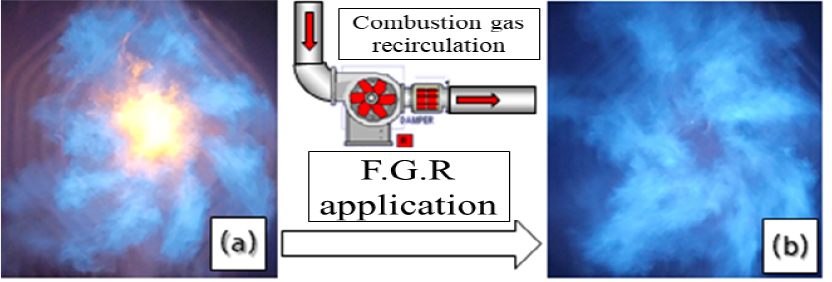

연구에 사용된 설비는 제철소 조업 중 발생된 부생가스를 사용하는 산업용 혼합가스 보일러로써 Fig. 1과 같은 보일러 설비 이다. 해당 보일러는 Fig. 1(a)의 수관식 2동D형 팩키지 타입이며 Fig. 1(b)의 연소후 배기가스에 에코노마이져와 후단에 FGR을 적용하였고 압입송풍기 형태이며, Fig. 1(c)의 상단과 하단의 2단 버너이고 각각 혼합 가스를 사용하여 50ton/h의 스팀을 생산하는 산업용 보일러이다[8]. 사용하는 가스는 COG(800 Nm3/h 사용, 보염용), BFG (30,000 Nm3/h 사용)의 두 가지를 사용하며 조성은 Table 1과 같다. 혼합가스 보일러 연소는 Fig. 2에서와 같이 일반가스 보일러와 비슷한 운영 체계를 가지고 있으며 ‘F.D.Fan: (Forced draft fan)’에 의해서 연소용 공기가 압입 송풍 되어 윈드박스를 거쳐 연소실로 유입되고 버너에서 가스와 만나 연소가 이루어지게 된다. 그리고 열교환을 마친 연소가스의 일부는 FGR로 재순환되고 연소용공기와 혼합 재연소 시켜 NOx를 저감한다. 버너의 연소시 COG(4,200 kcal/Nm3)는 보염용으로 버너의 중심부에 분사되고, 열량이 낮은 BFG(857 kcal/Nm3)는 부하 상승용으로 보염용 화염 주변에서 분사 되어 화염을 형성하며 Fig. 3(a)와 같은 그림으로 가운데 COG의 붉은 화염과 그 주변에 청색의 BFG화염이 구성된다. 연소가스는 보일러의 연소실과 Wall Tube를 통과하고 절탄기를 거쳐 Stack을 통하여 대기로 방출되게 되는데 여기서 절탄기를 거쳐 나온 연소 가스의 일부를 FGR 흡입 팬을 이용하여 강제 순환하고 윈드박스 전의 연소용 공기 덕트에 공급한다. 위의 Fig. 3는 FGR 가동 전,후에 변화된 화염의 사진이며 왼쪽의 Fig. 3(a)는 초기 점화시에 연소용 공기만으로 연소가 이루어진 사진이다. FGR 기동 후에는 오른쪽의 Fig. 3(b) 사진과 같이 재 순환된 연소가스가 혼합되어 내부에 COG가 붉은색의 화염에서 파란색으로 변화되었고 화염이 전반적으로 어두워져 연소실 Wall Tube가 잘 안보이게 된 것을 알 수 있다.

Table 1.

Fuel composition (BFG, COG)[9]

2.2 편류에 의한 FGR 효율 저하 발생

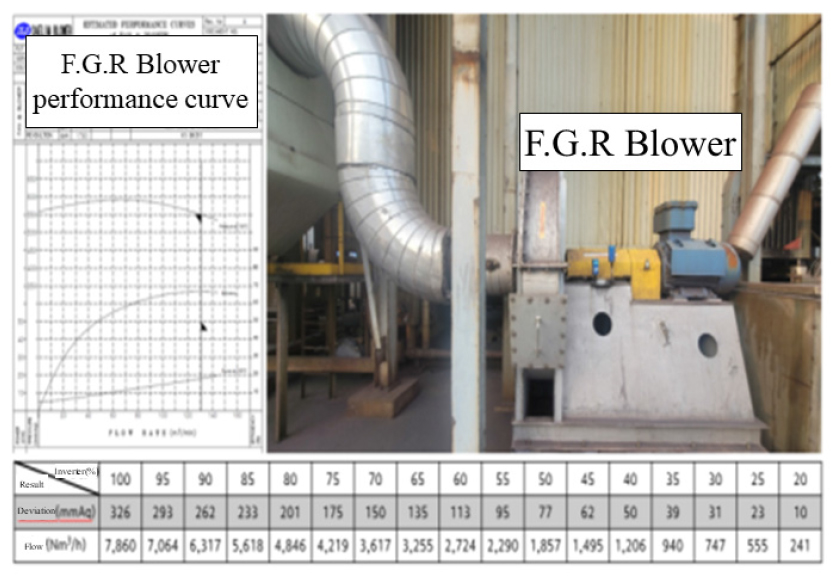

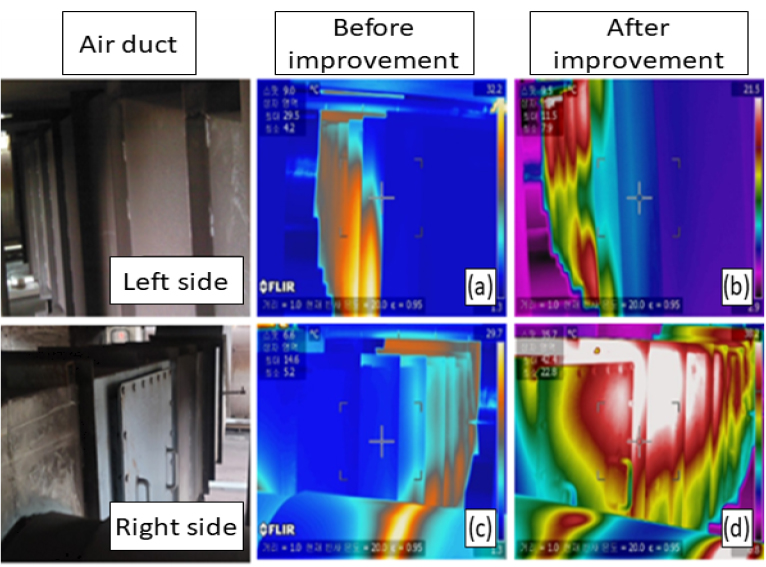

FGR은 전체 연소가스의 20∼30%를 재 순환시켜 NOx를 저감하게 되는데 NOx 저감 효율 저하 원인으로는 연소가스 순환장치의 성능이 저하 되는 경우가 있으며, 또 다른 경우로 연소가스가 충분히 재순환 됨에도 불구하고 NOx 값이 저감되지 않는 현상이 나타나는 경우가 있다[10]. 위의 두 가지 경우에 대한 이상 유무 판단으로 첫 번째 연소가스 순환 불량에 대해서는 유량계의 유량을 비교하면 될 문제지만 현실적으로 대부분 FGR 설비들이 고가의 저 NOx 버너 설치 비용 부담에 대한 차선책으로 설치한 설비이므로 현실적으로 연소가스 순환 유량계 설치의 추가 비용은 지출하지 않는 편이다. 따라서 Fig. 4와 같이 송풍기의 성능곡선과 모터 인버터의 부하율을 기준으로 연소가스 유량을 환산하여 연소공기량에 따른 적절한 비율로 연소가스를 공급한다. 두 번째로 가스 공급에 문제가 없다면 연소용 공기와 연소가스의 고른 혼합으로 연소가 적절하게 이루어지는지를 확인할 필요가 있다. Fig. 5는 연소용 공기 덕트에 연소가스가 공급되고 혼합되면서 나타나는 공기덕트 표면의 온도 변화를 체크한 열화상 사진이다. 열화상사진에서 온도분포는 붉은 계열일수록 높은 온도이며 푸른 계열일수록 낮은 온도를 나타낸다. Fig. 5(a)의 사진은 연소공기가 진행되는 방향의 덕트 왼쪽 벽면이며 연소가스가 덕트 중앙에서 전면에 분포되어 온도상승이 이루어진 것처럼 보이나 Fig. 5(b)의 우측 측면의 사진을 보면 가스가 하단으로만 흘러 연소가스가 연소공기와 혼합이 정상적으로 이루어지지 않음을 알 수 있다. 이 현상의 내부 흐름을 살펴보면 다음과 같다.

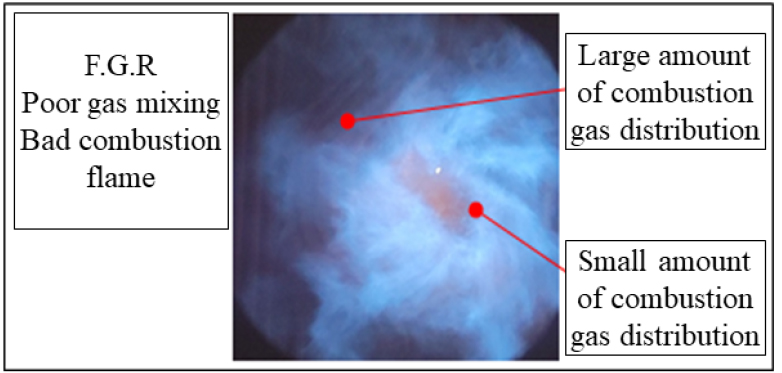

Fig. 6과 같이 FGR 연소 순환가스가 덕트에 공급되어 연소공기와 혼합이 일부만 이루어지고 편류가 발생되면서 완전히 혼합이 되지 않은 상태에서 버너에 공급된다[12]. 그 결과 Fig. 7에서도 나타난 것과 같이 FGR 가스의 혼합이 불규칙하여 연소가스의 분포가 과다한 부분은 어둡거나 미연소가 발생되고 연소가스의 혼합 분포가 미흡한 부분은 연소가 잘되어 붉고 밝은색을 형성하는 것을 확인할 수 있었다.

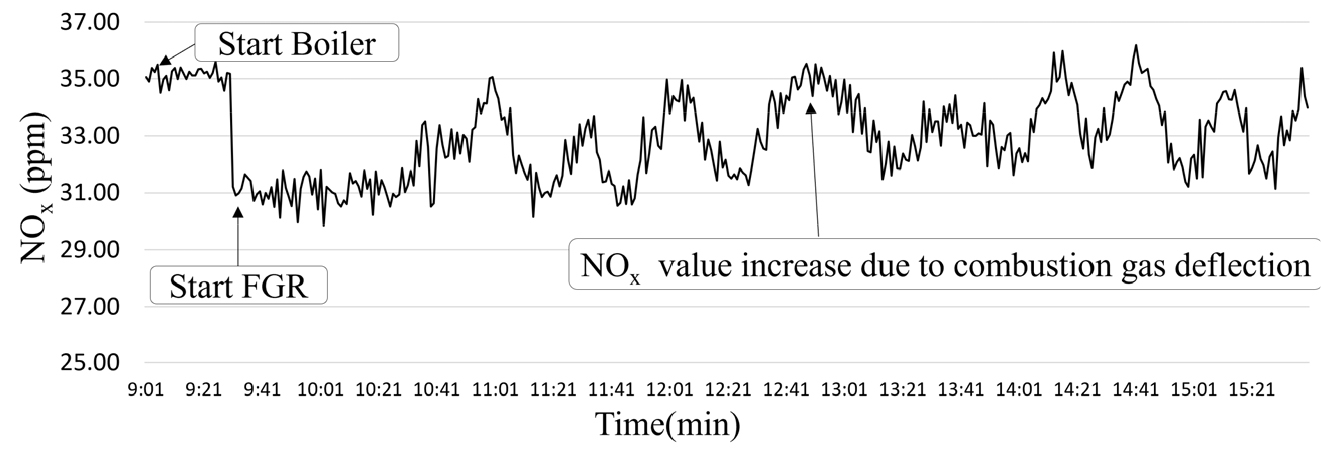

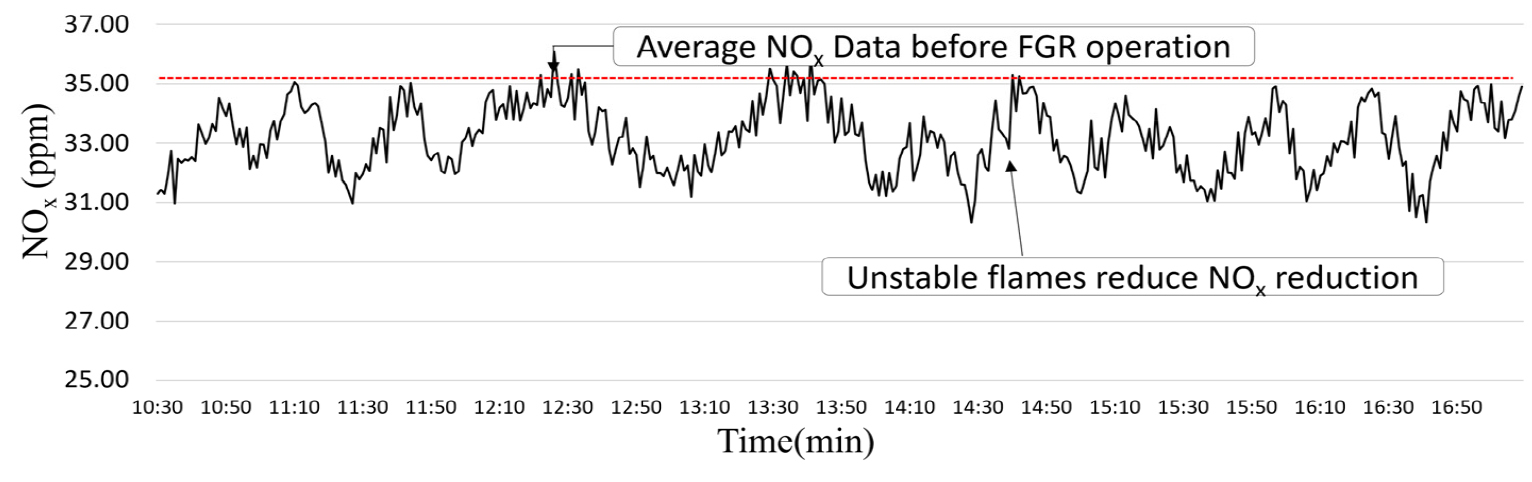

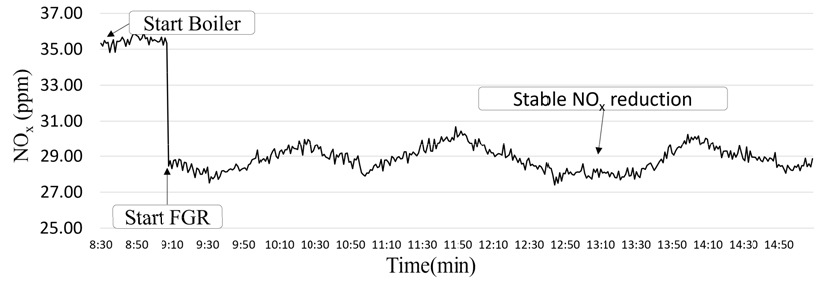

혼합가스 보일러의 NOx 발생 추이 Fig. 8을 보면 보일러 초기 점화시 NOx 수치는 평균 35.2 ppm이며 FGR을 기동한 후에는 4 ppm이 감소한 평균 31.2 ppm이 나타났다. 그러나 연소가스의 온도가 상승하면서부터 연소공기와의 편류가 발생하고 불규칙적인 연소가 발생하여 NOx 수치는 31.1∼35.3 ppm으로 평균 33.2 ppm 정도로 초기 점화시 전체 NOx 발생량의 11.4%의 저감 효율에서 편류에 의한 화염불안정후 5.7%의 저감으로 효율이 하락되었다.

NOx는 Fuel NOx, Thermal NOx, Prompt NOx의 세 가지로 구분이 되며, 연소시 발생하는 NOx는 주로 Thermal NOx로써 연소온도 가 1,200°C 이상일 때 아래의 Zeldovich 반응식과 질소산화물이 발생한다.

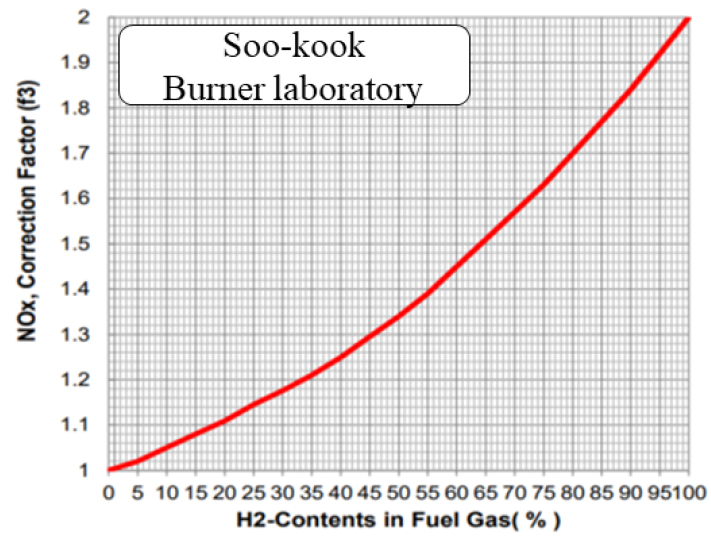

여기서 보조연료인 COG는 56∼60%의 높은 수소(H) 함량으로 Fig. 9와 같이 연소시 Thermal NOx의 주된 발생 원인이 되고있는 것으로 판단 되어 편류발생시 순환 연소가스가 중앙의 COG 화염에 영향을 주지 않는 것으로 판단 되었다. 주 연료인 BFG는 칼로리가 낮아 연소온도는 낮은 편이나 주 성분 중 질소(N)가 45∼55%를 차지한다. 연료가 N 성분을 함유하고 있을 때에도 질소산화물은 발생하며, 보통 연료질소에서 NOx는 10∼60%의 전환율을 가지며 연료와 공기 혼합도나 공연비등에 의해 발생한다[13]. 실험 대상의 보일러는 BFG 연료의 질소(N) 성분은 연소시 공기 중의 질소성분과 일부가 반응하여 Fuel NOx의 발생 가능성은 있으나 낮은 칼로리로 연소온도를 하락시켜 연소가스의 전체 체적 대비 적은 NOx의 발생량으로 유량 증가시 체적당 NOx의 함유량(ppm)은 큰 차이가 없는 것으로 판단하며 차후 안정된 NOx 값이 구현된다면 수소 주성분의 COG와 질소 주성분의 BFG의 NOx 연관성도 실험해 볼 계획이다[부록참고].

3. FGR 편류 개선 방안

3.1 기존 연소 가스 혼합 방법

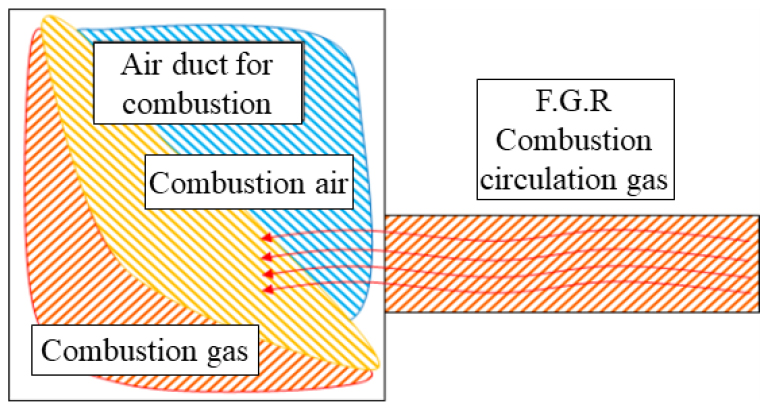

기존의 연소가스 혼입 방식은 Fig. 10 와 같이 FGR에서 순환되는 연소가스가 혼입부의 엘보우 배관을 통하여 연소용 공기의 흐름방향으로 혼입되게 되어있어 공기와 가스가 서로 일정한 흐름 방향으로만 진행하게 되어 온도가 다른 두 기체에 기류가 형성되어 고른 분포가 되지 않을 수 있다. 그러므로 연소가스와 연소용 공기 혼합 시 연소 공기 내에 연소가스의 분포도가 일정하게 혼입되도록 만들기 위해서는 가스를 혼입하는 방식 변경이 필요하여 이를 해결할 수 있는 방법을 고안해 보았다.

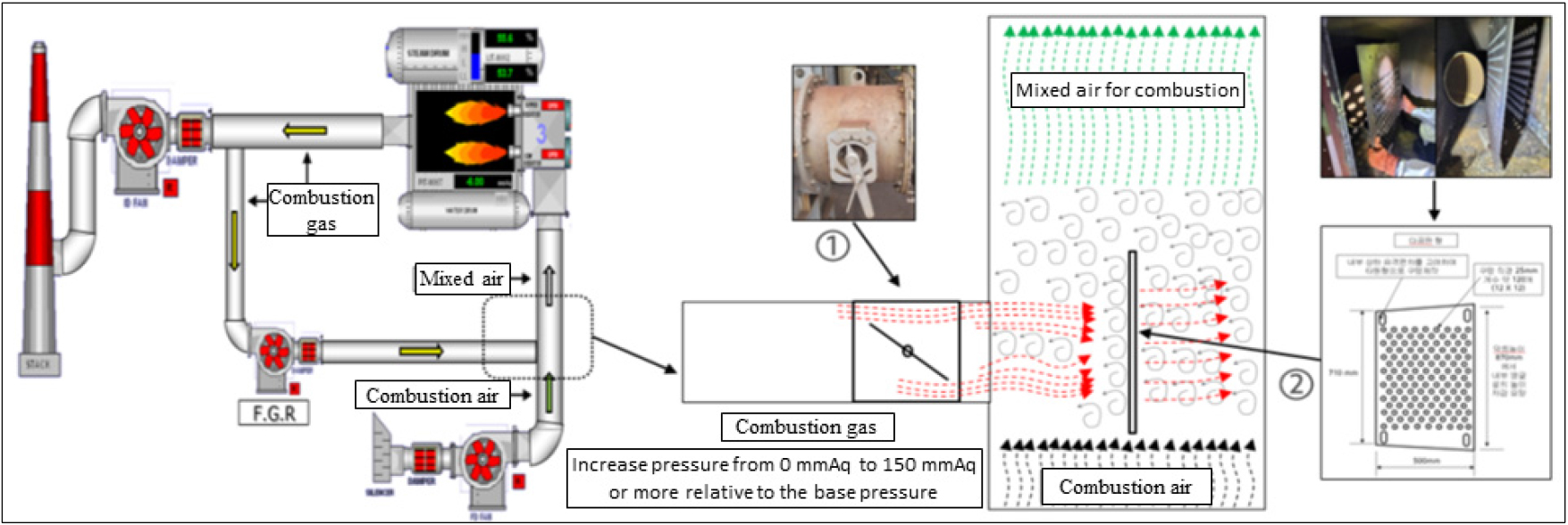

3.2 연소 가스 혼합 방식 변경

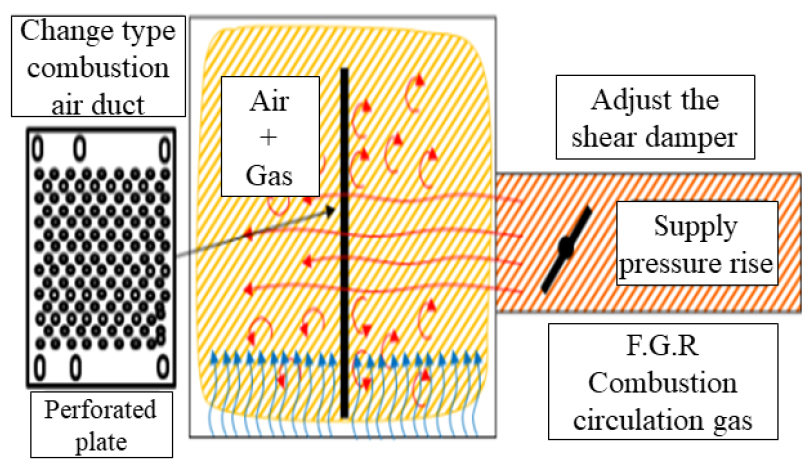

Fig. 11은 연소가스 분산 혼합장치이며 연소가스와 연소공기의 혼합을 최대화하기 위하여 연소가스를 다공판에 강하게 충돌시킬 수 있도록 연소가스 덕트의 말단에 댐퍼를 조절하여 전단 압력을 상승시켜 댐퍼를 지나가는 연소가스의 유속을 높여 노즐에서 분사되는 것처럼 다공판에 연소가스가 부딪히도록 하여 연소가스의 분산을 유도한 혼합장치이다. 다공판은 연소공기 덕트 중앙 부분에 위치 시켜 다공판에 부딪힌 연소가스는 다공판과 연소가스 출구 쪽에서 분산이 되고 다공판 구멍을 통과한 연소가스는 반대편으로 넘어가 각각의 구멍을 통과한 가스 사이로 연소용 공기와 접촉하여 혼합효율을 향상시키는 방식이다.

4. 실험 및 검증

4.1 연소가스 분산 혼합장치 설치 전 실험

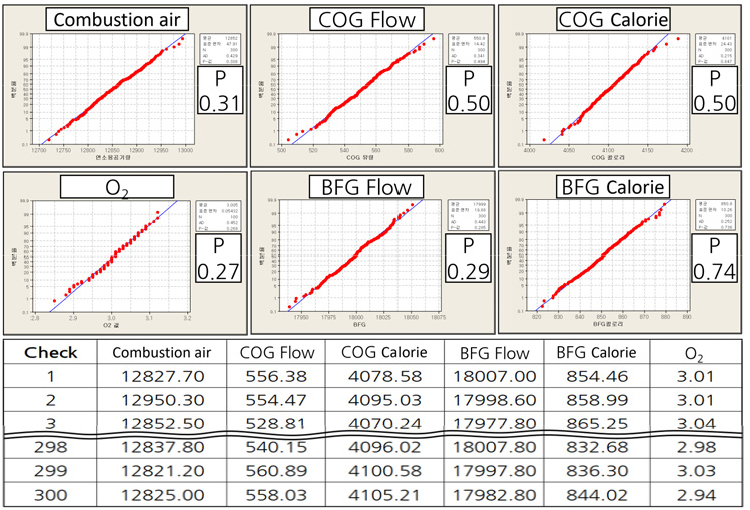

먼저 보일러의 연소 실험시 얻어지는 NOx Data에 대하여 연소조건 요소가 불규칙하여 결과 값에 영향을 주는지 알기 위하여 연료유량, 연료칼로리, 연소공기량, 산소량 등이 실험데이터가 산출기간동안 일정한 값을 유지하였는지 각각 데이터의 유의성을 Fig. 12과 같이 정규분포로 판단하여 실험의 신뢰성을 검증하였다. 그 결과 모든 값이 0.05 이상으로 유의함이 성립되었다. 보일러 설비의 개선전 연소조건으로는 COG(보염용) 550 Nm3/h, BFG 18,000 Nm3/h, 연소용 공기12,450 Nm3/h의 일정한 유량 상태에서 FGR을 기동하고 연소가스 25%를 혼합 하였다.실험결과 Fig. 13과 같이 NOx 데이터 값은 31 ppm에서 35 ppm 까지의 평균 33.1 ppm 이었으며 FGR을 기동하기 전 35 ppm 의 값과 동일하게 나타날 때도 있어 FGR 효과가 미미하게 나타났다. FGR 유량을 최대로 할 경우에는 빠른 공기 유속과 연소가스 편류로 인해 화염이 불안정하게 날려 실화 되는 현상도 나타났다.

4.2 연소가스 분산 장치 최적화 실험

Fig. 14와 같이 혼합가스 보일러 연소용 공기 덕트에 다공판을 제작하여 공기 진행 방향으로 저항을 받지 않도록 내부에 설치하였다. 연소용 공기 덕트 내부에 다공판을 설치 하고 연소가스의 1)분사 조건, 2)적정한 혼합가스 유량, 3)화염 연소 상태 등의 설비에 가장 안정적인 포인트를 구현 위하여 각 설비별 테스트를 진행하였다.

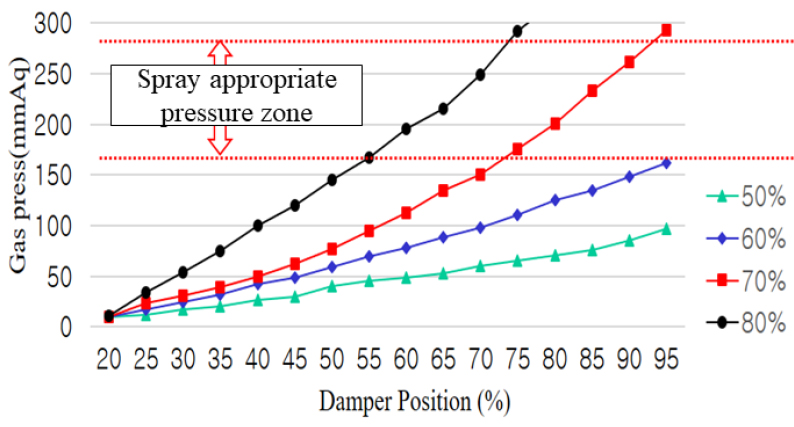

1) 첫 번째로 Fig. 15 와 같이 순환 연소가스를 다공판에 분사하기 적당한 조건을 찾기 위하여 Damper를 개도별로 50% ~ 80% 까지 조정하여 각 Damper 개도별 전,후 차압 100∼200 mmAq가 발생 하는 범위를 조사하였으며 그 결과 적정압력을 유지하기 위해서는 70% 이상의 Damper Close 개도가 요구되는 것으로 조사되었다.

오리피스 유량 계산식

2) 두 번째로 연소가스 회수라인 댐퍼를 이용하여 차압을 발생시켜 공급 시 댐퍼 저항 및 구경 변동으로 댐퍼 조정 전 송풍기 인버터 부하에 해당되는 유량 값이 변동되었다. 송풍기 부하에 따른 연소가스 순환량을 재산정하기 위하여 차압에 따른 변동 값을 오리피스 유량 계산식을 적용하여 댐퍼 전후의 차압과 댐퍼의 연소가스 통과 면적을 고려하여 유량 계산을 실시하였다.

가스 유량 계산은 연소가스 분사 조정 범위가 가장 넓은 Damper 70%에서 Table 2와 같이 FGR 인버터 값에 따른 유량 계산을 통해 연소가스 혼합 비율을 산정하였다.

Table 2.

Combustion gas mixing ratio according to FGR inverter value to AIR flow rate (12,800 Nm3/h) at 70% damper

| FGR Inverter(%) | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 |

|

Combustion gas ratio (%) | 0.0 | 7.7 | 11.7 | 13.6 | 15.3 | 17.3 | 19.2 | 21.4 | 23.8 | 26.0 | 28.4 | 29.9 | 32.3 | 34.6 | 39.6 | 41.8 |

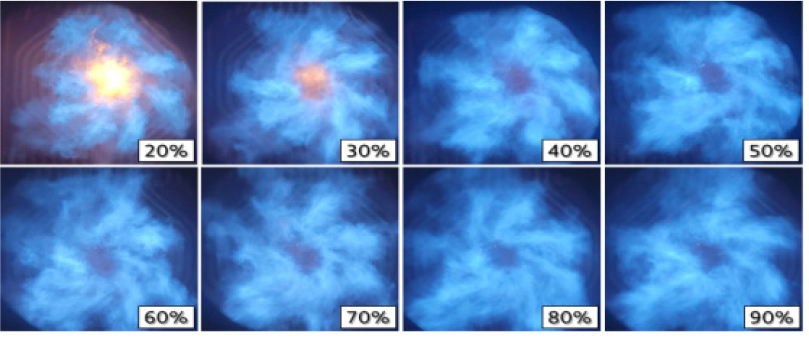

3) 세 번째의 화염 테스트에서는 FGR의 화염이 Fig. 16 과 같이 20%는 화염의 가운데 붉은 COG 화염이 유지되어 FGR 효과가 나타나지 않았으며 30%는 COG화염이 흐려지는 현상이 나타났고 40%부터 COG화염의 붉은색이 사라지면서 80% 까지 붉은 COG화염이 청염으로 완전히 바뀌면서 주변 화염이 점점 어두워 지는 화염으로 변화되었고 90% 이상에서도 화염이 좀 흐려지고 길어지는 현상은 있었으나 효율의 하락이나 플레임 스캐너의 감도 하락은 확인 되지 않았다. 위의 Fig. 15와 Fig. 16의 자료를 바탕으로 적정한 분사 압력을 형성하면서 안정적인 화염의 두가지를 만족하는 지점으로 Damper 값은 현장 밸브 70%이면서 FGR 인버터 적용 값은 70∼80%의 부하가 가장 이상적인 압력조정 범위이고 화염 안정적 구간으로 선정하여 이 값으로 개선 효과 실험을 실시하기로 하였다.

4.3 혼합가스 편류 및 NOx 발생 실험

Fig. 17은 4.2 결과를 적용하여 실험 해본 혼합가스 보일러의 분산 혼합장치 설치 전, 후의 연소용 공기 덕트 표면의 열화상 사진이다. 공기 덕트의 좌측면부터 개선 전 Fig. 17(a) 가운데로 집중되어 있던 가스의 흐름이 Fig. 17(b)와 같이 상,하로 퍼졌고 우측면은 개선 전 Fig. 17(c)의 하부로 낮게 깔리던 연소가스가 Fig. 17(d)와 같이 중상부로 고른 분포를 나타내며 공기 덕트 전체 표면의 온도가 상승되어 편류가 개선된 것이 확인되었다. 분산 혼합장치 설치전의 실험과 같은 조건에서 보일러 및 FGR 가동 NOx 변화를 관찰해 보았다. Fig. 18은 보일러 가동 후 6시간 동안의 NOx 변화량을 체크한 그래프이다. 초기 가동 후 FGR을 가동하지 않은 상태에서는 35.4 ppm의 NOx 값이 나타났으며 FGR 가동 후에는 평균 28.2 ppm 의 값이 나타나 20.3%의 감소로 장치 설치 전 5.7%의 감소 효과보다 우수한 결과를 볼 수 있었으며, 가동 중 NOx의 변동 범위를 보았더니 설치전 4 ppm의 변동 폭에서 설치 후 2 ppm의 변동 폭으로 감소 된 것을 확인 할 수 있었다.

5. 결 론

혼합가스 보일러에서 NOx 저감을 위한 FGR 가동 시 연소용 공기에 연소가스를 공급하는 방법으로 분산 혼합장치를 적용하였을 경우 변화되는 현상을 2.2, 4.2, 4.3 실험을 통하여 분석하고 다음과 같은 결론을 도출하였다.

연소가스와 연소용 공기는 기류의 방향으로 같이 흘려 보냈을 경우 일부만 혼입되고 편류가 발생 될 수 있다[13].

연소가스 혼합이 불안정할 경우 버너 연소시 연료와 공기의 순간적인 당량비가 부분적으로 변화하며 화염이 치우쳐지는 현상과 공기 함유량이 높은 부분에서 NOx 가 다량으로 발생된다[14].

연소가스 순환 압력을 상승시킬 경우 말단에 분사되는 연소가스 유량이 변동되어 FGR 인버터 값에 해당되는 연소가스 유량을 재산정해야 한다.

연소가스를 다공판을 이용하여 압력을 상승시켜 직접 분사시킬 경우 층류에서 난류로 변형되어 연소가스의 분산에 의한 연소용 공기와 혼합율이 향상된다[13].

저칼로리의 혼합가스 보일러의 경우 FGR 연소 가스와 연소공기의 혼합률이 좋을수록 화염이 안정화 된다.

연소가스 혼합율이 좋더라도 FGR 혼소비율을 23.8% 이상에서는 NOx는 더 이상 감소하지 않으며 40% 이상부터는 화염이 날리는 현상이 일어난다.

연소가스 분산 혼합장치를 적용할 경우 연소가스의 혼합율이 불량할 때 보다 NOx의 감소 효율은(5.6% → 20.3%)향상 되며 일정한 화염 형성으로 NOx값 변동 폭이 적어진다.

부 록

설비의 개선이후 이전보다 안정적인 값이 검출되어 보일러의 운전 여러 가지 조건(FGR 가스순환유량, 연소공기비, BFG 연료유량, COG 연료유량)의 변화에 대한 NOx 저감량의 영향에 대해 추가적으로 실험하여 보았다.

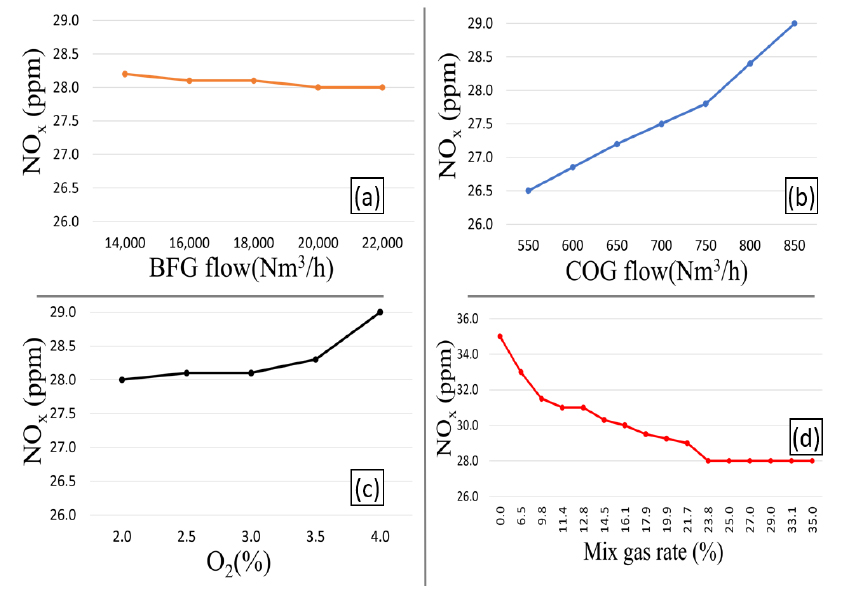

위 실험으로 BFG & COG 혼합가스 보일러는 Fig. 19(a) BFG유량의 연료량 상승 시에 NOx 값은 소폭 하락 하였으며, Fig. 19(b) COG 유량은 변화에 따라 NOx값이 상승하고, Fig. 19(c) 공기비는 2.5~3.5 % O2 값에서 안정적이었고, Fig. 19(d) 연소공기와 연소가스의 혼합비율은 23.8%에서부터 가장 낮은 NOx 값을 얻을 수 있었다. 이후에는 제철소에서 발생하는 부생가스 LDG와 COG의 혼합가스 보일러에서 FGR 성능을 확인하고 제강 조업의 상황에 따라 심하게 변동되는 LDG 칼로리(1,400 kcal/Nm3~2,100 kcal/Nm3)의 악조건을 극복할 수 있는지 연구를 통하여 원인을 파악하고 실증해 보고자 한다.