1. 서 론

2. 실 험

2.1 연소성능 시험장치

2.2 축방향 다단연소 노즐

2.3 시험 조건

3. 실험 결과

3.1 NOx 및 CO 배출특성

3.2 화염 구조 특성

3.3 출구온도 분포 특성

3.4 캔 연소기 적용

4. 결 론

1. 서 론

글로벌 가스터빈 제작사들은 발전용 가스터빈의 최신 기종인 H급에서 더 높은 급의 가스터빈을 개발을 위해 지속적으로 노력하고 있으며 그것의 지향점은 더 높은 효율과 용량을 가지는 것이다. 높은 효율을 얻기 위해서는 더 높은 터빈입구 온도를 생성해야 하는데 터빈입구 온도를 높이기 위해 연소기의 화염온도를 높이면 열적 NOx가 증가할 수밖에 없다. 그럼에도 불구하고 고온의 연소온도 조건에서 NOx 배출을 더욱 줄이기 위한 기술 개발이 활발히 이루어지고 있으며 SIEMENS에서는 이를 위한 방향으로 다음과 같은 세 가지를 제시한 바 있다[1]. 첫번째로는 연소기의 냉각공기를 최소화하고 주연소 공기를 증대시켜 화염온도 자체를 저감하는 것이고, 두번째로는 버너의 공기-연료 혼합도를 증대시켜 국부 고온영역을 최소화시키는 것이며, 마지막으로는 축방향 다단연소를 통하여 고온 체류시간을 감소시켜 열적 NOx 배출을 감소시키는 것이다. 그 중 축방향 다단연소에 대한 연구 및 개발은 활발히 이루어지고 있으며 주요 가스터빈 제작사들은 이미 상용 가스터빈에 적용한 사례가 있고 미래의 가스터빈 라인업에도 지속적으로 적용할 계획으로 알려져 있다[2,3].

축방향 다단연소는 메인 연소기만 존재하는 기존의 가스터빈 연소기에 다단연소를 추가 적용하는 기술로서 NOx를 저감할 수 있고 턴다운을 증대시킬 수 있는 기술이다. 다단연소 노즐은 연소기의 가운데쯤 위치하고 다단연소 노즐로 공기가 일부 흐르게 되며 연료와 혼합하여 메인 연소의 고온 유동에 수직으로 분사하여 연소가 일어난다. 이때 메인 연소는 전체 당량비보다 조금 낮고 다단연소는 전체 당량비보다 높은 어떤 지점에 운전을 하면 메인연소의 NOx 발생은 줄어들게 되고 다단연소의 NOx 발생은 증가하게 되는데 이 때 메인 연소의 체류시간 감소로 인한 NOx 저감이 더 크게 작용함으로써 전체 NOx 발생을 감소시킬 수 있다.

축방향 다단연소에 대한 기초연구는 여러 대학에서 진행해오고 있다. Technical University of Munich(TUM)의 T. Sattelmayer 그룹에서는 고온 유동에 대한 수직분사 예혼합 제트화염에 대한 실험이 가능한 리그를 구축하고 다양한 기초연구를 수행하였다[4,5,6,7,8]. Ahrens[7]는 수직분사제트의 구조에서부터 모멘텀 비에 따른 수직분사제트 화염의 구조 및 NOx 분사특성에 대한 연구를 수행하였고, 네트워크 모델링을 통한 NOx 예측과의 비교를 수행하였다. Kolb[8]는 다양한 다단연소 노즐의 출구 형태에 대해 화염의 구조 및 NOx 배출 등의 연소특성을 관찰하였다. Georgia Institute of Technology(GIT)의 T. Leiuwen 그룹에서도 연소유동에 대한 수직분사 노즐 연소시험이 가능한 리그를 구축하여 다양한 연구를 진행하였다. Sirignano 등[9]은 반응 유동장에 분사된 과농한 수직 분사제트 화염의 화염구조 및 NOx 특성에 대한 연구를 수행하였고, Nair 등[10]은 수직분사 화염의 전단층 동특성에 대한 연구를 수행하였다. Hwang 등[11,12,13]은 축방향 다단연소 노즐을 실험할 수 있는 리그에서 공기 및 연료 분배에 따른 NOx 배출 및 화염구조에 대한 보고를 하였고, Choi 등[14,15,16]은 축방향 다단연소에서 주 화염과 다단연소 화염의 열음향 상호작용 및 화염 거리에 따른 연소 동특성에 대한 연구를 수행하였다.

본 연구에서는 축방향 다단연소 단일노즐의 성능시험이 가능한 리그를 구축하고 다단연소 노즐 설계안 4개에 대한 성능시험을 수행하였다. 공기 분배비 및 연료 분배비에 따른 NOx, CO의 배출 특성과 화염구조 및 출구온도 분포의 특성을 관찰하였고, 설계안 중 하나를 선택하여 캔 연소성능 시험을 수행하였다.

2. 실 험

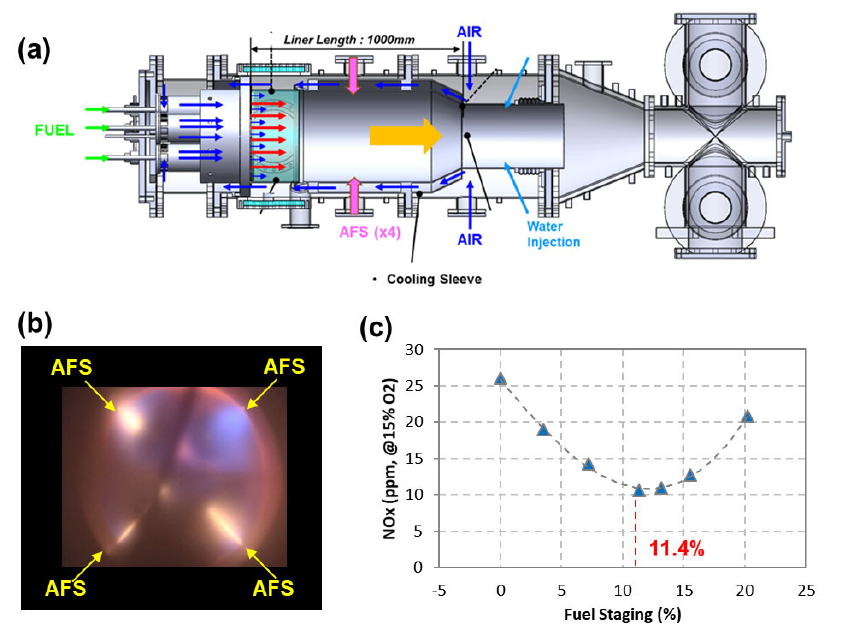

2.1 연소성능 시험장치

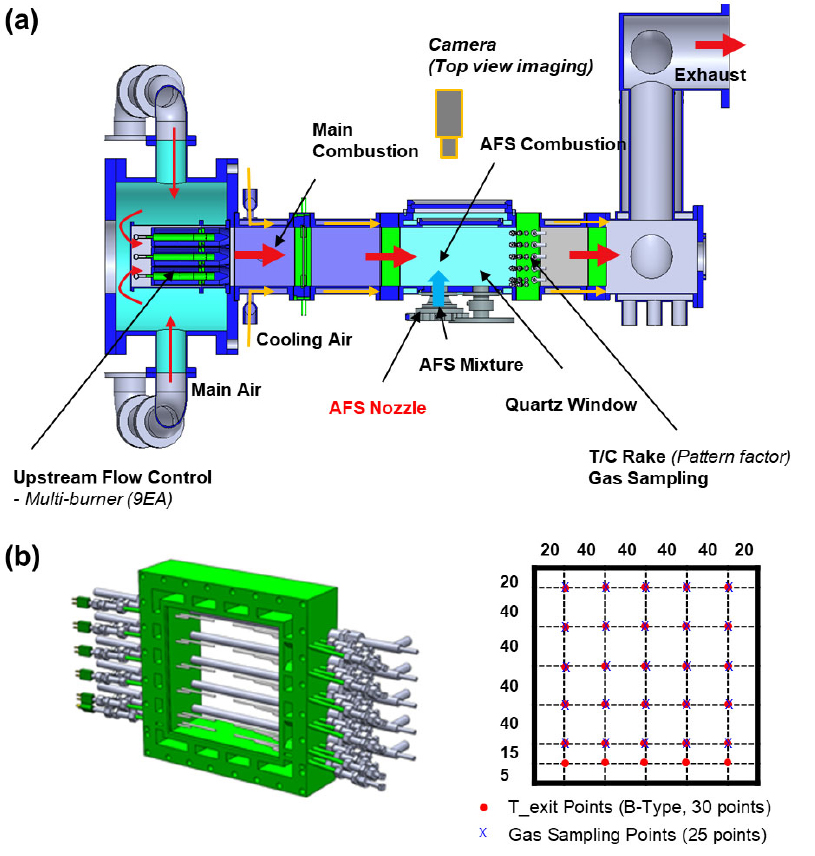

축방향 다단연소 단일노즐 여러 설계안에 대한 연소성능시험은 전용 시험리그에서 수행하였고 이는 Fig. 1(a)에 나타나있다. 리그의 상류에는 메인연소를 모사하기 위한 9개의 멀티버너가 위치하였는데 최대한 균등한 고온 연소가스를 공급하기 위함이다. 실제 가스터빈 연소기에 축방향 다단연소 노즐을 적용하고자 하는 기본 설계안은 연소기의 중간지점에 다단연소 노즐을 90° 간격으로 4개 장착하는 것이므로 단일노즐 시험리그는 실제 캔 연소기 단면적의 1/4로 설계하였고 그것의 단면은 정사각형이다. 메인연소 후에 다단연소 노즐을 장착하여 연소시킬 수 있는 테스트영역을 구성하였는데 다단연소 노즐은 아래쪽에 장착하여 메인연소의 고온 반응물 유동에 수직방향으로 분출할 수 있도록 하였고 테스트 영역의 측면과 위쪽면을 쿼츠로 구성하여 다단연소 노즐의 화염가시화를 가능하게 하였다. 화염가시화는 평면레이저유도형광기법(PLIF) 및 직접사진촬영을 통해 수행하였다.

메인연소용 공기와 연료, 다단연소 노즐용 공기와 연료는 각각 독립적으로 제어하여 공급해주어 메인 연소부와 다단노즐 연소부 공기 및 연료비를 제어할 수 있게 구성하였다. 메인공기와 다단연소 노즐 공기는 각각의 제어 벨브 및 코리올리 타입 유량계(Emerson, CMF050 및 CMF100)를 거쳐 공기히터를 통해 약 400°C 이상까지 승온된 후 각각 메인 노즐부 케이싱과 다단연소 노즐로 공급되었고 연소실 벽면 과열방지를 위한 냉각용 공기도 유량조절을 거쳐 연소실 냉각채널로 공급되었다. 연료용 NG 또한 메인 연소부와 다단연소 노즐부로 공급하기 위해 각각의 제어 벨브 및 코리올리(Emerson, CMFS025 및 CMFS015)를 거쳐 공급되었다. 연소실 후단에서는 열교환기 및 냉각수 분사를 통해 배기가스를 냉각한 후 배기하였다.

배기가스 샘플링 및 출구온도 패턴 측정을 위한 측정모듈을 노즐 출구면으로부터 축방향으로1,100mm 하류에 장착하였고 이는 Fig. 1(b)에 나타나있다. 배기가스 샘플링 포인트는 등간격으로 가로, 세로 각각 5 지점으로 총 25지점에서 흡입하였고, 출구온도 역시 같은 지점에서 측정하되 아래 벽면쪽 5지점을 추가하여 총 30지점에서 측정하였다. 25지점에서 흡입된 배기가스는 합쳐져 가스분석기로 이송되어 수분을 제거한 후 dry 조건으로 측정하였다. O2는 paramagnetic 방법(ABB, Magnos-28)으로, NOx는 NDUV 방법(ABB, Limas-21), 그리고 CO는 NDIR(ABB, Uras-26)으로 측정하였다.

화염가시화는 OH-PLIF(Planar Laser Induced Fluorescence) 측정 및 캠코더를 이용한 직접사진 촬영을 수행하였다. Fig. 2에 나타난 바와 같이 OH-PLIF 측정을 위해 Nd:YAG Laser(Continuum, Surelite-II)와 Dye Laser(Radiant, NarrowScan)를 이용하여 OH 라디칼을 여기시키기 위한 282.93nm의 빔을 생성하였고, 이를 레이저 가이드 암과 평면광 형성 광학계를 이용하여 평면광을 만들어 테스트영역의 위쪽 광학창을 통해 위에서 아래쪽으로 조사하여 측면에서 화염의 단면을 측정할 수 있게 구성하였다. 여기된 OH 라디칼이 안정화되면서 방출하는 형광신호는 약 300~320nm인데 이를 측정하기 위해 ICCD 카메라(Andor, iStar sCMOS), UV 렌즈(Nikon, 105mm UV f/4.5 Nikkor) 및 광학필터(300-320nm bandpass filter)를 사용하였다.

2.2 축방향 다단연소 노즐

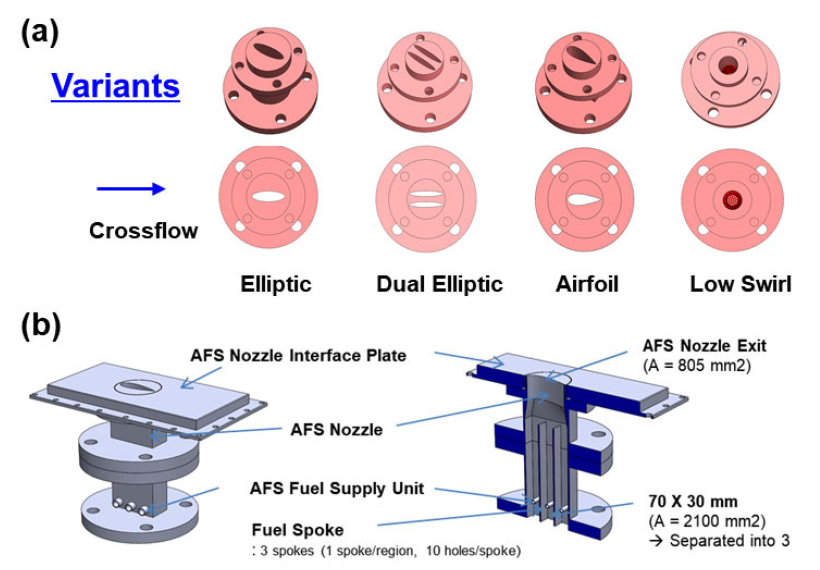

축방향 다단연소 노즐 4개의 설계안에 대해 단일노즐 연소성능 시험을 수행하였다. 다단연소 노즐의 연료-공기 혼합기는 메인 연소생성물의 유동에 대해 수직으로 분사되어 연소되는데, 이 때 고온생성물과 다단연소 노즐의 혼합기가 잘 혼합된 후에 반응이 일어날수록 적은 NOx를 배출하기 때문에 이것을 잘 설계하는 것이 중요하다. 또한 다단노즐 연소의 침투가 적절한 수준에 미치지 못하거나 너무 깊게까지 되면 연소실 출구 온도 분포의 편차가 정상 범위를 벗어나 터빈에서 수용하지 못할 수 있기 때문에 다단 연소의 침투거리를 고려한 설계가 중요하다. 같은 면적에서는 기본적인 원형의 출구형상보다 타원형의 경우가 침투거리가 우수하므로 타원형의 설계안을 도출하였고, 추가적으로 듀얼타원형, 익형 및 저선회형까지 모두 4개의 설계안을 도출하였으며 이는 Fig. 3(a)에 나타나있다.

다단연소 노즐은 모듈 형태로 구성하여 리그에 장착하여 시험할 수 있도록 하였다. Fig. 3(b)에 나타난 바와 같이 노즐의 상류는 타원과 형태가 비슷한 직사각형의 형태로 유입구를 설계하였고 공간적으로 균일하게 연료를 분사하여 혼합기를 형성하기 위해 3개의 연료 스포크에서 각 10개의 연료홀을 통해 분사되도록 설계하였다.

2.3 시험 조건

본 시험은 전체당량비를 기준으로 도출한 전체단열화염온도 1,640°C를 기준으로 진행하였으며 전체적인 시험 조건은 Table 1에 나타나있다. 전체 단열화염온도는 메인과 다단연소 노즐에 공급되는 모든 공기와 모든 연료의 유량을 기준으로 도출한 단열화염온도로 정의하였다. 즉, 연소기 전체에 공급되는 공기의 유량과 연료의 유량이 유지될 때 메인과 다단연소 노즐에 공급되는 공기 및 연료의 분배비에 따라 전체 연소기의 연소성능이 어떻게 변화하는지 관찰하였다. 다단연소 노즐 공기 분배비 7, 9, 12%에 대해 실험을 수행하였고, 각 공기 분배비에 대하여 연료 분배비를 바꾸어가며 성능을 관찰하였으며 연료 분배 조건은 메인 연소 단열화염온도가 1,550~1,725°C의 범위가 되도록 여러 지점을 설정하여 실험을 수행하였다. 축방향 다단연소가 없고 메인 연소만 존재하는 조건에서의 연소성능이 기준점이라 할 수 있고, 이때 NOx 배출은 10.9 ppm, CO 배출은 16.5 ppm이다.

3. 실험 결과

3.1 NOx 및 CO 배출특성

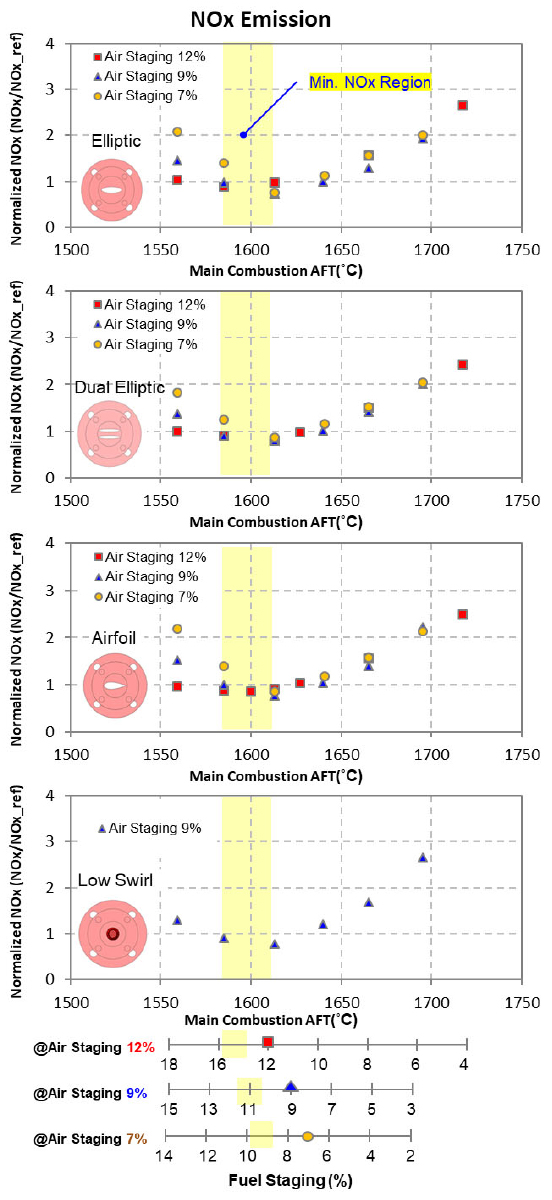

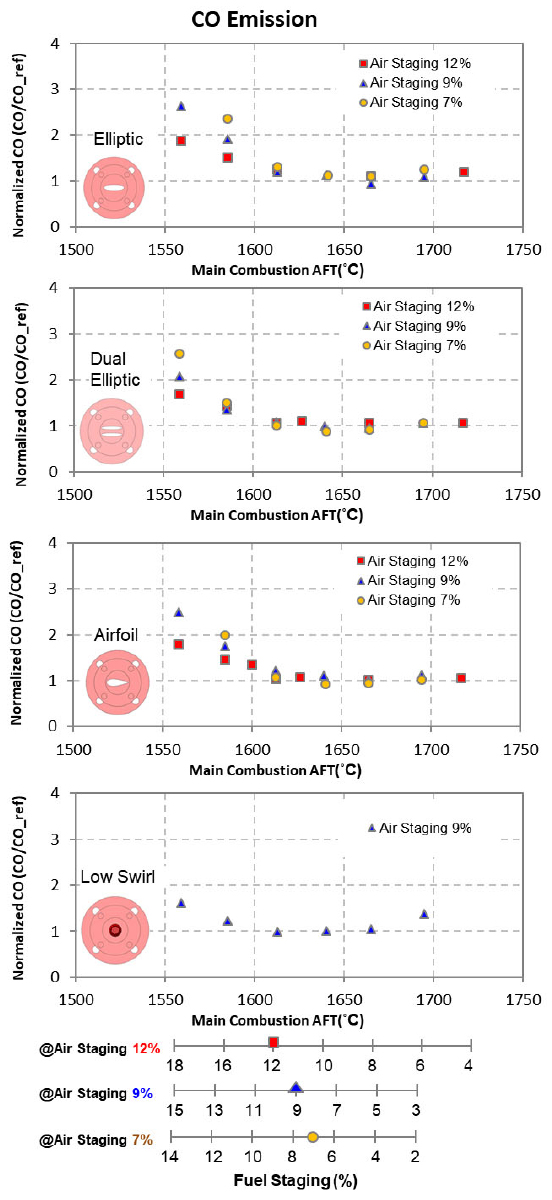

연료의 분배비에 따른 NOx 및 CO의 배출특성 실험을 수행하였다. 각 노즐에 대해 공기 분배비 7, 9, 12%에서 연료 분배비를 변화시켜가며 성능 변화를 관찰하였으며 그 결과가 Fig. 4와 Fig. 5에 나타나있다. 연소기 메인과 다단연소 노즐 전체에 공급되는 공기유량과 연료유량을 바탕으로 계산한 전체 단열화염온도는 1,640°C로 고정하였고, 연료 분배비는 약 1.5 ~ 18% 범위의 여러 지점에서 실험을 수행하였는데, 이 때 메인 연소의 단열화염온도는 약 1,560 ~ 1715°C의 범위를 가진다.

Fig. 4에 나타난 바와 같이 연료 분배비가 감소할수록, 즉, 메인 연소의 단열화염온도가 증가할수록 NOx 배출은 감소하다가 다시 증가하는 경향을 보인다. NOx가 최소가 되는 지점은 메인 연소의 단열화염온도 약 1,590 ~ 1,610°C 범위에 존재하며 이 때 연료의 분배비는 공기 분배비 각각 12, 9, 7%의 경우에 대해 약 15, 11, 9% 내외의 값을 가진다. 즉, NOx 가 최소가 되는 지점은 공기 분배비의 약 120% 내외가 되는 연료 분배비에서 나타나며 이것은 메인 연소의 단열화염온도를 30 ~ 50°C 낮게 운전하게 되면서 체류시간이 긴 메인 연소의 온도를 낮추어 NOx가 저감되는 효과가 크기 때문이다. 이는 GE의 실험 결과와 그 경향성이 일치한다[2]. 다단연소를 통한 최소 NOx 배출량은 다단연소가 없고 메인 연소만 작동했을 때인 기준 NOx 배출량 대비 약 20% 내외 감소된 수준으로 나타났다. 타원형의 경우 공기분배 9%에서 24.0% 감소, 7%에서 23.4% 감소하였고, 듀얼타원의 경우 공기분배 12%에서 20.3% 감소, 9%에서 21.0% 감소하였으며, 익형의 경우 공기분배 9%에서 23.4% 감소하였고, 저선회의 경우는 공기분배 9%에서 22.8% 감소하였다. 공기분배 9%에서 모든 노즐이 감소율이 크게 나타났으며 공기분배 12%에서는 듀얼타원의 경우만이 20% 이상으로 크게 감소하는 경향이 나타났다.

CO의 배출 경향성은 Fig. 5에 나타난 바와 같다. 연료 분배비가 높아질수록, 즉, 메인 연소의 단열화염온도가 낮아질수록 CO 발생량은 큰 변화가 없다가 연료 분배비가 공기 분배비보다 커지면서 증가한다. 연료분배비가 공기 분배비보다 커지면서 다단연소 노즐의 단열화염온도가 급격히 증가하면서 CO의 발생량이 증가하기 때문이다. NOx 최소 발생 연료 분배비 조건에서 CO 발생량은 기준 CO 발생량의 약 1.05~1.3배 수준으로 나타났고, 타원과 익형의 경우가 듀얼타원과 저선회보다 더 높은 CO 발생량을 보인다.

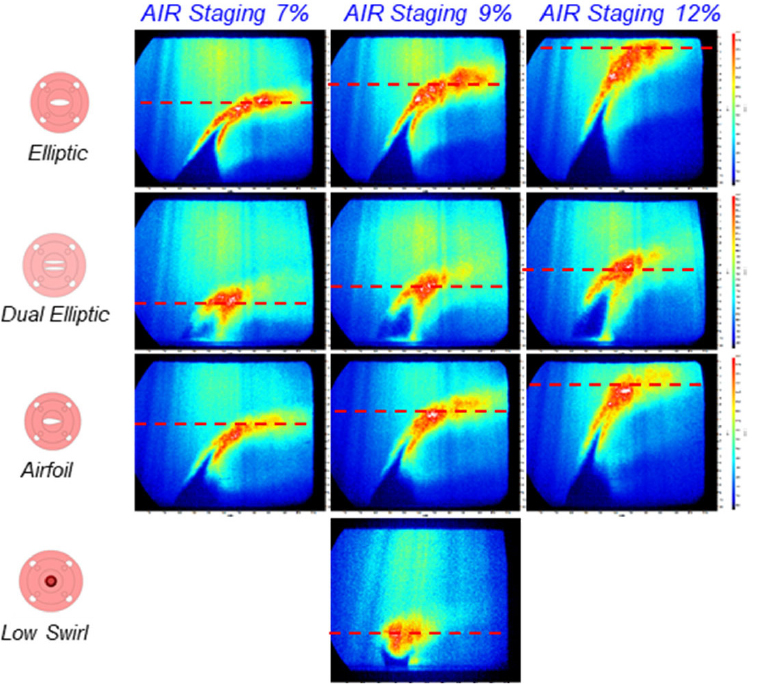

3.2 화염 구조 특성

화염구조 특성 파악을 위해 OH-PLIF 및 일반 사진촬영을 수행하였고 각각의 결과는 Fig. 6 및 Fig. 7에 나타나 있다. Fig. 6의 OH-PLIF는 Fig. 2에 나타난 바와 같이 측면에서 촬영하였고, Fig. 7의 직접사진은 윗면과 측면에서 각각 촬영하였는데 이는 Fig. 1(a)와 Fig. 2에 각각 나타나 있다. OH-PLIF의 경우 화염의 중간 지점의 평면에 여기 평면빔을 조사하여 측정하였고 듀얼타원형의 경우만 두 타원중 하나의 중심 평면에 조사하여 측정하였으며 100장의 순간 이미지를 평균하여 나타내었다. 직접사진 촬영은 측면과 윗면에서 촬영을 수행하여 화염구조의 다각도 분석을 가능하게 하였다. Fig. 6의 OH-PLIF 측정 이미지를 보면 노즐에서 분사된 혼합기가 일정 구간 침투한 후 반응이 일어나는 것을 알 수 있는데, 공기 분배비가 클수록 침투의 깊이도 크게 나타났다. 노즐간 침투 깊이는 익형이 가장 크고 그 다음 타원형, 듀얼타원형 그리고 저선회형 순으로 나타났는데, 익형과 타원형의 경우 부상 높이가 상대적으로 크게 나타났고 듀얼타원과 저선회는 상대적으로 낮았다. Fig. 7의 윗면 촬영 이미지를 보면 침투거리가 상대적으로 낮은 듀얼타원의 경우 침투거리가 높은 타원 및 익형의 경우보다 더 넓은 화염의 구조를 가지는 것을 볼 수 있다. 모든 노즐에서 노즐의 앞부분(windward)에서는 반응이 일어나지 않고 뒷부분(leeward)에서 안정화되는 것을 볼 수 있는데 이는 이전 다단연소 연구에서 여러 화염의 형태 중 NOx 배출 경향이 적은 화염의 형태 중 하나라고 보고되었다[9].

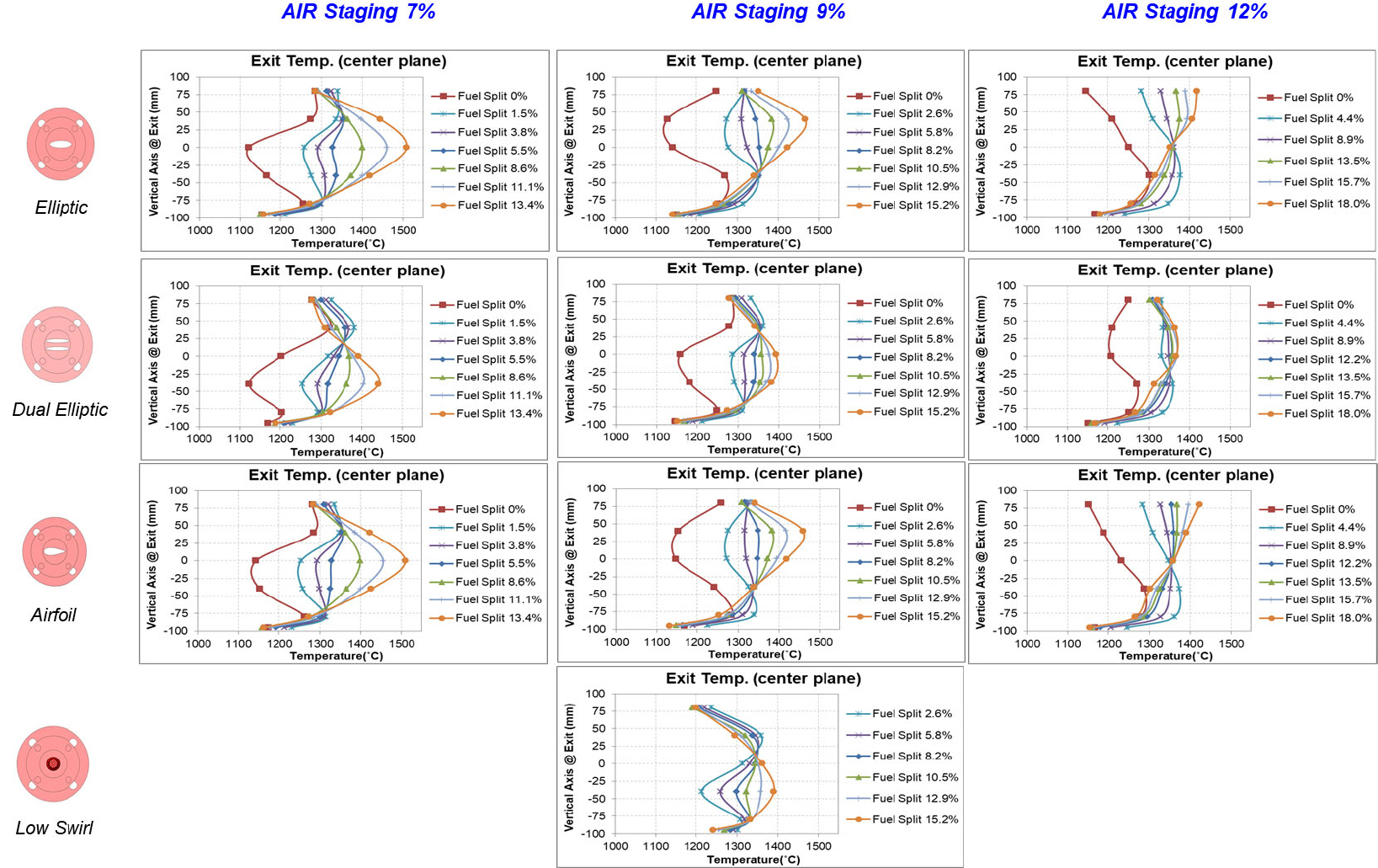

3.3 출구온도 분포 특성

연소실의 출구온도는 앞서 언급한 바와 같이 측정모듈에 장착된 B-type 열전대를 이용하여 30개 지점에서 측정하였고 각 조건에서의 온도 분포는 Fig. 8에 나타나있다. x축은 측정 온도를 나타내고, y축은 가운데를 기준으로 아래위를 –100에서 100mm까지 나타내었으며 다단연소 노즐의 장착부는 가장 아래 지점인 –100mm이다. 각 공기 분배비 조건에서 연료 분배비가 0인 경우를 보면 가운데 부분이 온도가 낮아지는 것을 볼 수 있는데 이는 다단연소 노즐로 낮은 온도의 공기가 유입되기 때문이고 이를 통해 각 공기 분배비 조건에서의 다단연소 노즐 공기의 침투 깊이를 예측할 수 있으며 Fig. 6에 나타난 경향성과 잘 일치한다. 연료 분배비가 증가할수록 낮은 가운데 온도가 점점 회복하고 대부분 공기 분배비를 넘어서면서 정상적인 커브의 형태를 띠게 되며 연료 분배비가 더 증가하면 온도는 더 증가하여 편차가 더 큰 커브의 형태를 가지게 된다. 연소기 출구 및 터빈에서 요구하는 온도 프로파일의 형태는 상하의 온도는 상대적으로 낮고 가운데 온도가 상대적으로 높은 커브의 형태인데, 본 실험은 다단연소 단일노즐에 대한 실험으로 가스터빈 연소기 단면의 절반 스케일의 실험리그이므로 약 y=50mm 부근에서 온도가 높은 커브의 형태를 가지는 것이 실 가스터빈에 대해 적용성이 좋다고 할 수 있다. 익형 및 타원형의 경우 프로파일의 최대온도 위치가 약 50mm 부근으로 적절하지만 온도의 편차가 크게 나타났고, 듀얼타원의 경우 온도의 편차는 작지만 프로파일의 최대온도 위치가 상대적으로 낮게 나타났다. 저선회 노즐의 경우 프로파일의 최대온도 위치가 상대적으로 크게 낮게 나타나서 적용성이 가장 떨어지는 것으로 판단된다.

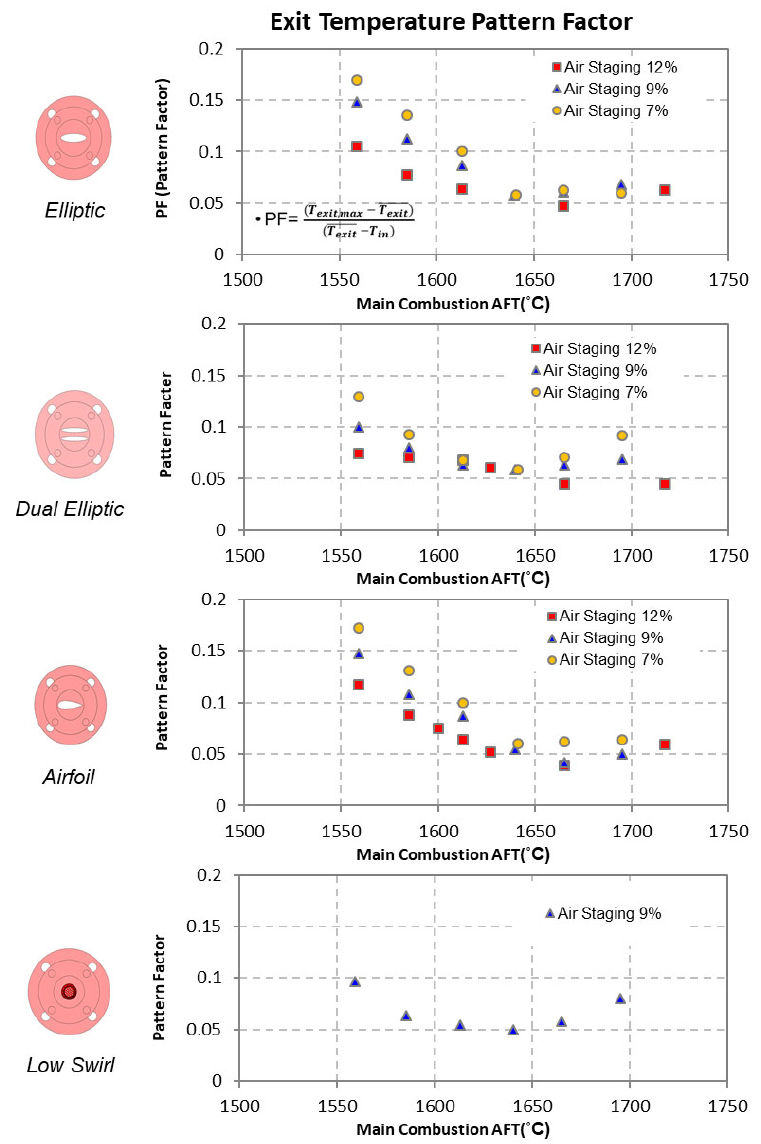

출구온도 측정값을 바탕으로 패턴팩터를 도출하여 Fig. 9에 나타내었다. 패턴팩터는 아래의 식에 의해 도출되었다.

여기서 는 출구온도의 최대값, 는 출구온도의 평균값, 는 연소기 입구온도이며 공간적인 온도편차가 작을수록, 즉, 최대온도와 평균온도의 차이가 작을수록 패턴팩터는 작게 나타난다. 모든 노즐에서 공기 분배비가 큰 경우가 패턴팩터가 더 낮은 것을 볼 수 있는데 이는 공기 분배비가 클수록 온도의 편차가 더 작게 나타나기 때문이다. 대부분의 경우 연료 분배비가 공기 분배비와 비슷한 지점에서 온도편차가 매우 작으므로 가장 낮은 패턴팩터를 보이지만 연료 분배비가 낮은 영역에서도 낮은 패턴팩터를 유지하는 것을 볼 수 있다. 이 영역에서는 패턴팩터가 낮더라도 프로파일 자체가 C형태의 커브가 아닌 S 형태의 터빈 친화적이지 않은 커브를 가지므로 패턴팩터 뿐만 아니라 프로파일과 함께 평가가 되어야 함을 알 수 있다.

3.4 캔 연소기 적용

축방향 다단연소 단일노즐 연소성능 시험결과를 바탕으로 노즐을 선정하여 가스터빈 캔 연소기에 적용하여 성능시험을 수행하였다. 메인 버너헤드는 한국기계연구원의 고유 버너를 장착하였고, 연소실의 가운데에 4개의 다단연소 노즐을 90도 간격으로 장착하였으며 이는 Fig. 10(a)에 나타나 있다. 다단연소 노즐은 듀얼타원형을 선정하였고 유효단면적은 메인 버너헤드의 약 9%로 설계하여 장착하였다. 화염의 가시화는 시험리그의 끝 부분에 쿼츠창을 장착하여 후면 촬영을 통해 수행하였으며 Fig. 10(b)에 나타난 바와 같이 축방향 다단연소의 화염이 잘 형성된 것을 확인할 수 있다.

전체 단열화염온도는 1,660°C로 고정하고 메인 연소기와 다단연소 노즐의 연료 분배비를 변경하면서 NOx 배출을 관찰하였다. Fig. 10(c)에서 보이는 바와 같이 연료 분배비가 증가함에 따라 NOx가 감소하는 경향이 나타났고 이는 다단연소 단일노즐 실험결과와 일치하며 캔 연소실험에서는 최소의 NOx 연료 분배비가 11.4%에서 나타났다.

4. 결 론

본 연구는 대형 가스터빈 연소기에 적용하기 위한 축방향 다단연소 노즐에 대한 연구로 다양한 다단연소 노즐의 형상을 설계하고 제작하여 단일노즐 시험리그에서 연소성능 시험 및 평가를 진행하였다. 다단연소 노즐의 출구형상은 타원형, 듀얼타원형, 익형, 저선회 노즐의 네 개에 대해 설계하였고, 공기 분배비 및 연료 분배비에 대하여 NOx, CO의 배출특성, OH-PLIF과 직접 사진촬영을 통한 화염구조 및 출구온도 분포 특성을 파악하였다. 연료 분배비에 따라 NOx 배출은 감소하다 증가하는 추세를 가지고, 최소의 NOx 배출 연료 분배비는 공기 분배비의 약 120% 부근에서 나타났다. 이는 긴 체류시간을 갖는 메인 연소의 화염온도가 낮아져 열적 NOx 발생이 크게 감소한 반면 화염온도가 증가한 다단연소 노즐은 NOx 발생량이 증가하지만 체류시간이 짧아 그 양이 상대적으로 적으므로 총 NOx 발생량이 감소하기 때문이다. CO의 발생량은 최소 NOx 발생 연료 분배비에서 기준 CO보다 5~30% 높게 나타났는데, 이는 다단연소 노즐 화염의 단열화염온도가 높기 때문이다. 화염 구조와 출구온도의 프로파일은 밀접한 관련이 있는데, 타원형과 익형의 경우는 화염의 침투거리가 크고 피크온도의 위치가 높게 나타난 반면 듀얼타원과 저선회 노즐은 침투거리가 작고 피크온도의 위치가 상대적으로 낮게 나타났다. 단일노즐 설계안 중 듀얼타원형을 채택하여 캔 연소기에 4개를 장착하고 성능시험을 수행한 결과 단일노즐에서와 같이 공기 분배비보다 약 20% 높은 연료 분배비에서 최소의 NOx 배출 특성을 보였다. 본 노즐들의 연소 특성 실험결과는 축방향 다단연소 적용이 NOx 저감에 적절히 활용될 수 있음을 보여주었지만, 캔 연소기에서의 출구온도 분포, 연소진동 분석 및 다양한 조건에서의 평가가 추가적으로 필요할 것으로 판단된다. 또한 수소 터빈으로의 전환이 빠르게 진행되고 있으므로 수소 혼소 가스터빈 연소기에 본 축방향 다단연소 노즐을 적용하여 화염역화, NOx 배출성능, 연소진동 등의 연소성능에 대한 연구 및 캔 연소기에서의 혼소율 분배 제어에 관한 연구를 진행할 예정이다.