1. 서 론

2. 수치해석방법

2.1. 지배방정식

2.2. 수치해석모델

2.3. 수소 Micro-mix 연소시스템 모델링

2.4. 수치해석조건

3. 결과 및 고찰

3.1. 연료공급유속변화에 따른 수소 Micro-mix 연소특성 분석

3.2. 연료분사위치변화에 따른 수소 Micro-mix 연소특성 분석

3.3. 연료공급노즐의 직경변화에 따른 수소 Micro-mix 연소특성 분석

3.4. 당량비 변화에 따른 수소 Micro-mix 연소특성 분석

4. 결 론

1. 서 론

전 세계는 지금 기후변화 및 지구온난화 문제에 직면하고 있다. 이러한 기후변화 및 지구온난화 문제는 지금까지 사용되는 화석연료의 고효율 및 저공해를 위한 규제강화로 이어지고 있는 실정이다[1], [2], [3], [4], [5]. 강화되는 환경규제를 만족하기 위해서는 신재생 에너지원의 사용이 가장 효과적인 방법으로 알려져 있지만 신재생 에너지원의 경우 화석연료에 비하여 에너지 밀도가 낮은 문제점과 설비의 비용이 높아 상용화를 위해서는 아직까지 많은 어려움을 가지고 있다[6].

특히 항공 및 발전 산업에 적용되는 가스터빈의 경우에서도 고효율, 저공해 및 안정성에 대한 높은 규제가 적용되고 있다. 가스터빈 분야에서 향후 10년내 적용될 예정인 현재의 NOx 배출 20% 수준의 Single digit에 해당되는 NOx 10 ppm이하의 엄격한 배출규제에 대비하기 위한 많은 연구가 수행되고 있지만 이러한 규제치는 기존에 적용되는 연소방식으로는 달성하기 힘든 배기가스 규정에 해당된다. 가스터빈에서의 10 ppm 이하의 NOx 배출을 달성하기 위하여 주로 Lean Prevaporizing Premixed(이하 LPP) 연소방식을 중심으로 많은 연구가 진행되고 있다[7], [8].

LPP 연소방식은 액체연료를 고온의 입구공기의 열을 이용하여 증발, 혼합시켜 희박 예혼합상태로 만들고 이를 스월류 및 확대연소기형상을 이용하여 화염안정화를 시키는 연소방식이다. 기존의 가스터빈 연소기는 연료를 주 연소영역에 직접 분사하는 방식이기 때문에 국부적으로 이론 공연비 영역의 농후한 운전영역에서 연소온도의 상승에 의한 높은 NOx의 생성이 불가피하다. 그러나 LPP 연소기술은 가연한계근방의 초 희박 연소상태에서 연소시킴으로 10 ppm이하의 초저 NOx를 실현시키는 기술이다. 또한 이러한 예혼합연소는 연료/공기의 국부적인 연료과잉 부위의 생성을 막아주게 되어 Thermal NOx가 발생하는 고온의 영역을 최소화시키는 연소방식으로 알려져 있다.

그러나 LPP 연소기술은 가연한계근방에서 연소가 진행됨에 따라 낮은 공해 배출특성에도 불구하고 안정된 기존 확산화염방식 가스터빈연소에는 잘 나타나자 않는 블로우아웃(Blow Out), 자발점화(Auto Ignition), 역화(Flash Back)와 같은 단점을 가지는 경향을 보인다. 또한 가연한계에서의 예혼합화염이 가지는 가장 큰 연소측면에의 문제는 연소화염의 안정성 확보가 매우 어렵다는 것이다. 가연한계에서 예혼합 연소가 불안정해지면 압력파과 열 유속 값이 시간에 따라 변하는 섭동 값이 두드러지게 나타나고 궁극적으로 이러한 섭동 값이 매우 증폭되는 경향을 보이기도 한다. 이러한 결과로 극한의 경우 연소실내에서 발생하는 거대한 압력섭동에 따른 연소기 몸체의 진동으로 연소기가 파손되거나 수명이 짧아지게 된다[9], [10], [11], [12].

이러한 연소불안정성 문제를 해결하기 위하여 연료에 수소를 혼합하여 화염을 보다 안정화 시키는 방식에 대한 연구가 진행되었고 나아가 가스터빈에 수소를 단일 연료로 사용하려는 연구가 진행되고 있다[13], [14], [15]. 이러한 수소의 사용은 저공해측면뿐만 아니라 지구온난화 물질인 이산화탄소의 근본적인 저감측면에서 연구되어지고 있다.

그러나 수소는 기존 탄화수소연료에 비해 6-7배 정도 빠른 연소속도에 의한 Flashback 현상과 높은 단열화염온도에 의한 NOx의 배출량 증가 문제는 해결해야 할 기술적 어려움으로 알려져 있으며 보다 근본적으로 새로운 연소방식이 요구되고 있다.

이에 최근 가스터빈 연소기에 수소연료적용을 위하여 연구되고 있는 Micro-mix방식을 적용하여 가스터빈 연소기의 연소특성을 분석하고자 한다. Micro-mix방식의 경우 화염의 Micro화에 따른 화염체류시간을 작게 하여 NOx의 발생을 줄이고 확산화염의 특성상 역화(Flashback)를 미연에 방지하는 개념이다. Funke 등[16], [17], [18]은 연소기의 기하학적 형상과 교차인젝션(Cross injection)을 통한 운동량 흐름 비율(Momentum Flux Ratio)에 따라 발생되는 재순환영역과 와류형성 조건에 따라 안정된 연소화염 형성 및 저 NOx 배출특성을 보인다고 알려져 있다.

본 연구에서는 수소연료와 Micro-mix기술을 적용한 가스터빈 연소기의 연소특성을 분석하기 위하여 단일 연소기를 간략히 모델링하여 수치해석연구를 진행할 예정이다. 수소연료와 Micro-mix기술을 적용한 가스터빈 연소시스템의 안정성의 유지 및 저 NOx 배출특성을 분석하기 위하여 연료노즐의 직경, 연료와 산화제의 혼합거리, 연료공급노즐의 단차크기 등 연소기의 형상설계인자를 변경하여 Micro-mix연소방식을 적용한 가스터빈 연소기의 최적화연구를 진행하고자 한다.

2. 수치해석방법

2.1. 지배방정식

3차원 수치해석을 적용하여 수소 마이크로 연소에 영향을 미치는 가동특성을 분석하기 위하여 상용전산수치해석 프로그램인 Ansys Fluent를 적용하여 수치해석을 진행하였고 다음과 같은 연속방정식, 운동량보존방정식, 에너지보존방정식, 화학종보존방정식을 적용하였다.

| $$\nabla\;\cdot\;(\;\rho\overrightarrow v)=0$$ | (1) |

| $$\nabla\;\cdot\;(\;\rho\overrightarrow v\overrightarrow v)=-\overrightarrow vp+\rho\overrightarrow g+\overrightarrow F$$ | (2) |

| $$\nabla\;\cdot\;(\;\overrightarrow v(\rho E+p))=-\nabla\;\cdot\;\left(\sum_jh_jJ_j\right)+S_h$$ | (3) |

| $$\nabla\;\cdot\;(\;\rho\overrightarrow vY_i)=-\nabla\;\cdot\;J_i+R_i$$ | (4) |

2.2. 수치해석모델

3차원 수소 마이크로 가스터빈 연소시스템을 수치해석하기 위하여 Realizable k-ε 난류모델, DO(Discrete Ordinates) 복사열전달 모델, EDC(Eddy Dissipation Concept) 연소모델을 적용하여 난류와 화학반응과의 상호작용을 고려하였다. EDC 연소모델은 화학반응이 Kolmogorov Microscale과 동일한 특성길이를 갖는 미세구조(Fine Structure)내에서 발생된다고 가정하고 기존 Eddy Dissipation 모델의 확장형으로 화학종의 반응을 상세하게 검토할 수 있고, Arrhenius 타입의 화학반응을 고려하여 유한반응율(Finite Reaction Rate)의 연소해석이 가능하다. 선행된 많은 연소시스템의 수치해석에서 EDC 연소모델을 적용하여 수치해석을 진행하였고 타당한 결과들을 도출하였다[19]. EDC 연소모델의 화학종변환 방정식은 식 (5)와 같다.

| $$\frac\partial{\partial t}(\rho Y_i)+\nabla(\rho\overrightarrow vY_i)=-\nabla\;\cdot\;\overrightarrow{J_i}+R_i$$ | (5) |

| $$\;\overrightarrow{J_i}=-\left(\rho D_{i,m}+\frac{\mu_t}{Sc_t}\right)$$ | (6) |

| $$R_i=\frac{\rho\xi^2}{\tau(1-\xi^3)}(Y_i^\ast-Y_i)$$ | (7) |

| $$\xi=C_\xi\left(\frac{\nu\varepsilon}{k^2}\right)^{3/4}$$ | (8) |

식 (5)에서 ρ는 밀도, Yi는 화학종의 질량비, 는 속도벡터, 는 화학종의 질량확산플럭스, Ri는 화학반응을 통한 화학종의 순 생산속도를 의미한다. 여기서 와 Ri는 식 (6)과 식 (7)을 적용하여 계산된다. 식 (8)의 ξ는 미세구조의 부피분율을 의미하며 Cξ는 부피분율 상수 2.1377이고 ν는 동적 점성도(Kinematic Viscosity)를 의미한다.

수소연료의 연소반응을 해석하기 위하여 간단한 수소반응만을 포함한 메커니즘을 사용할 수도 있지만 메커니즘의 해석 정밀성이 검증된 19개의 화학종과 84개의 화학반응으로 구성된 Reduced GRI-Mech 1.2 화학방정식을 사용하여 연소과정에서 발생되는 중간화학종의 분포를 예측하였다[20]. 또한 Extended Zeldovich mechanism을 통하여 발생되는 Thermal NOx를 예측하였다.

| $$O+N_2\Leftrightarrow\;N+NO$$ | (9) |

| $$N+O_2\Leftrightarrow\;O+NO$$ | (10) |

| $$N+OH\Leftrightarrow\;H+NO$$ | (11) |

2.3. 수소 Micro-mix 연소시스템 모델링

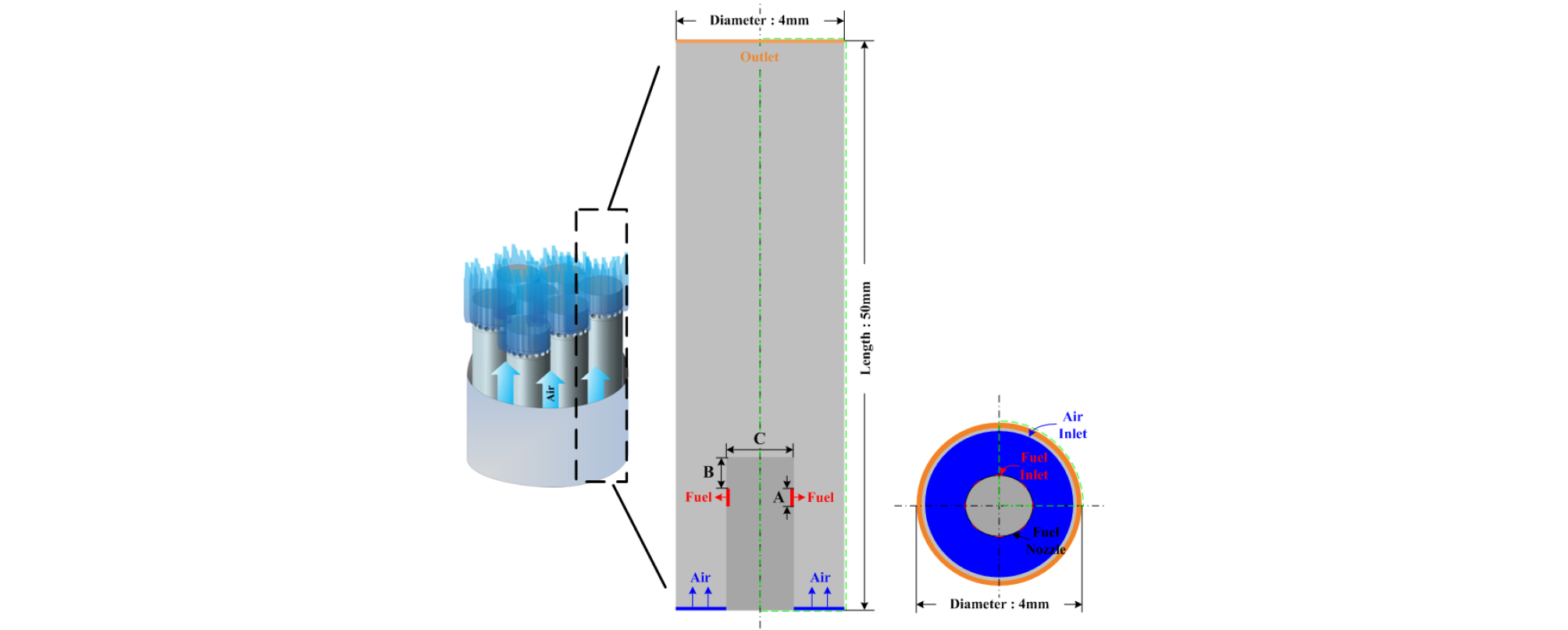

수소 Micro-mix 연소시스템의 수치해석을 진행하기 위하여 Fig. 1과 같이 여러 개의 Micro-mix 연소기 다발 중 하나를 모델링 하였다. 직경 4 mm, 길이 40 mm의 매우 작은 연소장을 모델링 하였으며 중앙의 연료공급노즐의 측면 홀을 통하여 연료인 수소가 300 K 조건으로 공급되고 하단의 연료공급노즐을 제외한 밑면에서 560 K 조건으로 예열된 공기가 공급되도록 설계하였다. Micro-mix기술을 적용한 연소시스템의 형상변화에 따른 기본적인 연소현상을 분석하기 위하여 a: 연료분사 직경, b: 연료분사구의 위치, c: 연료공급노즐의 직경 등 연소기 형상설계인자를 변경하여 수소 Micro-mix 연소시스템의 최적설계인자를 수치해석을 통해 파악하고자 하였다.

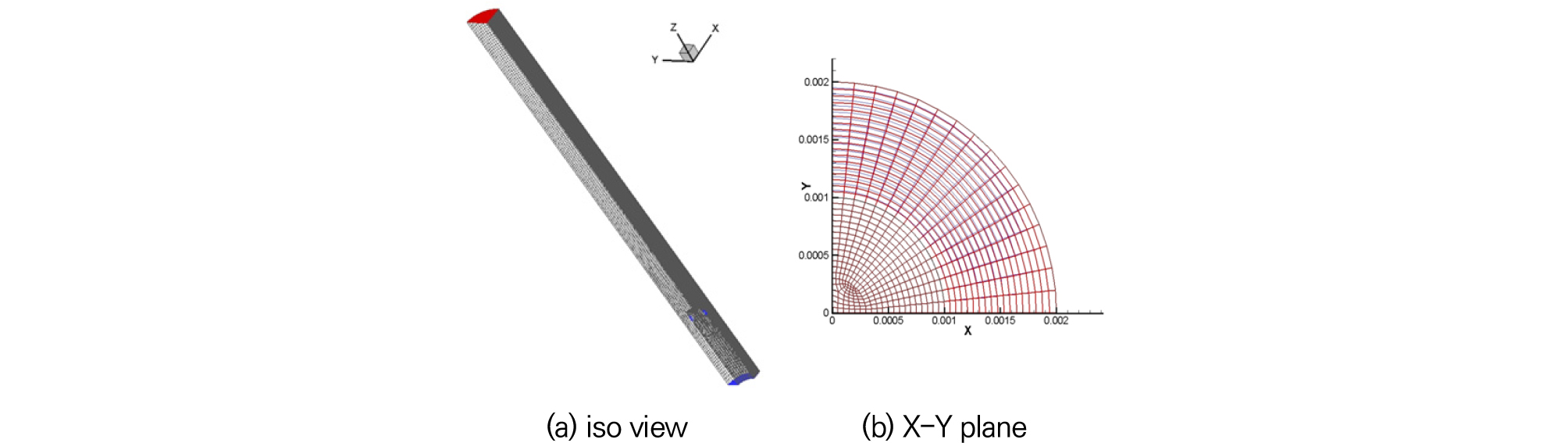

수치해석에 소요되는 시간을 단축하기 위하여 면대칭 경계조건을 적용하여 Fig. 2와 같이 연소시스템의 1/4만을 모델링 하여 수치해석을 진행하였다. Fig. 2의 격자구조를 살펴보면 열유동 수치해석에 적합한 사각격자를 활용하여 약 140,000개의 격자를 구성하였다. 2.4. 수치해석조건

2.4. 수치해석조건

수치해석에 적용하기 위한 연료유량을 결정하기 위하여 normalized energy density (EDn)을 도입하여 실제 연소기에서 필요한 열에너지와 연소실 설계면적과의 상관관계를 고려하도록 하였다.

| $$ED_n=\frac E{A\cdot\;P}\left[\frac{MW}{m^2bar}\right]$$ | (12) |

EDn은 분사된 연료의 에너지 E와 설계된 최소면적 A 그리고 연소실의 압력 P와의 상관관계로 정의되어있다. 본 수치해석에서는 대기압조건의 EDn=7.95 ㎿/㎡bar에 해당하는 연료유량을 공급하였으며 해당 당량비 조건에 따른 공기유량이 공급되었다. 본 연구에서 진행된 수치해석 조건은 연료분사속도변화(a), 연료공기혼합 길이의 변화(b), 연료공급 노즐의 직경변화에 의한 단차길이 변화(c) 및 당량비 변화(Φ)에 따른 수소 Micro-mix 연소시스템의 연소특성을 분석하였다.

3. 결과 및 고찰

3.1. 연료공급유속변화에 따른 수소 Micro-mix 연소특성 분석

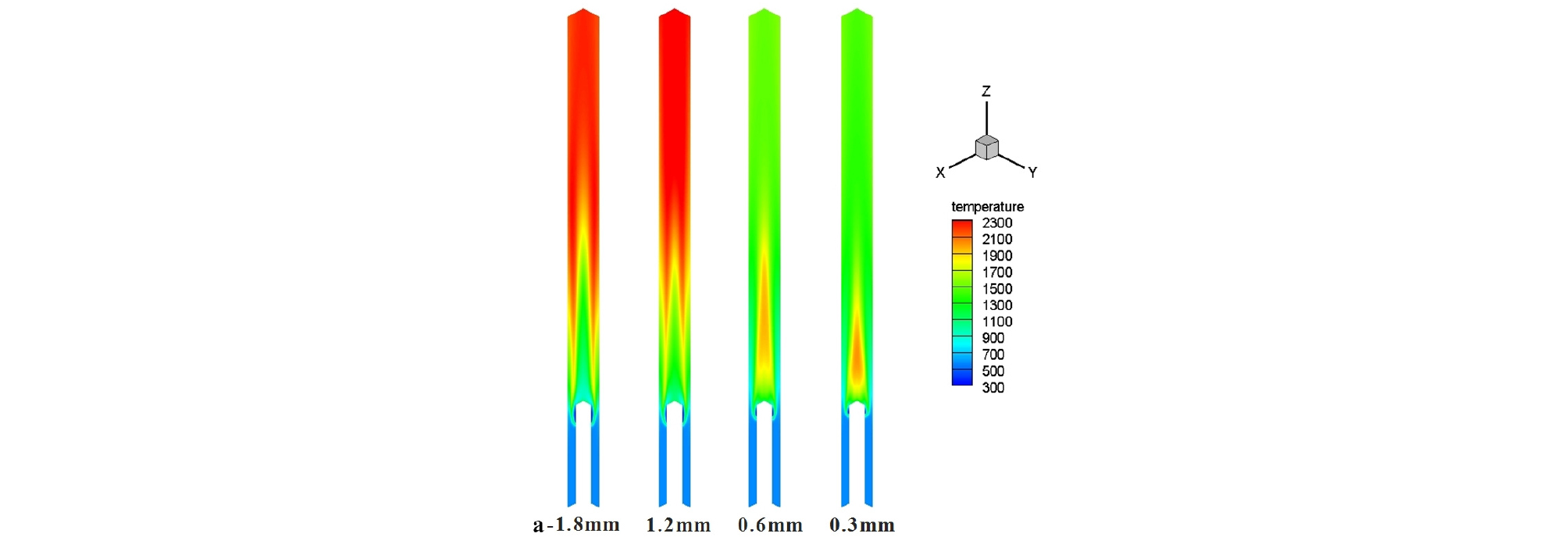

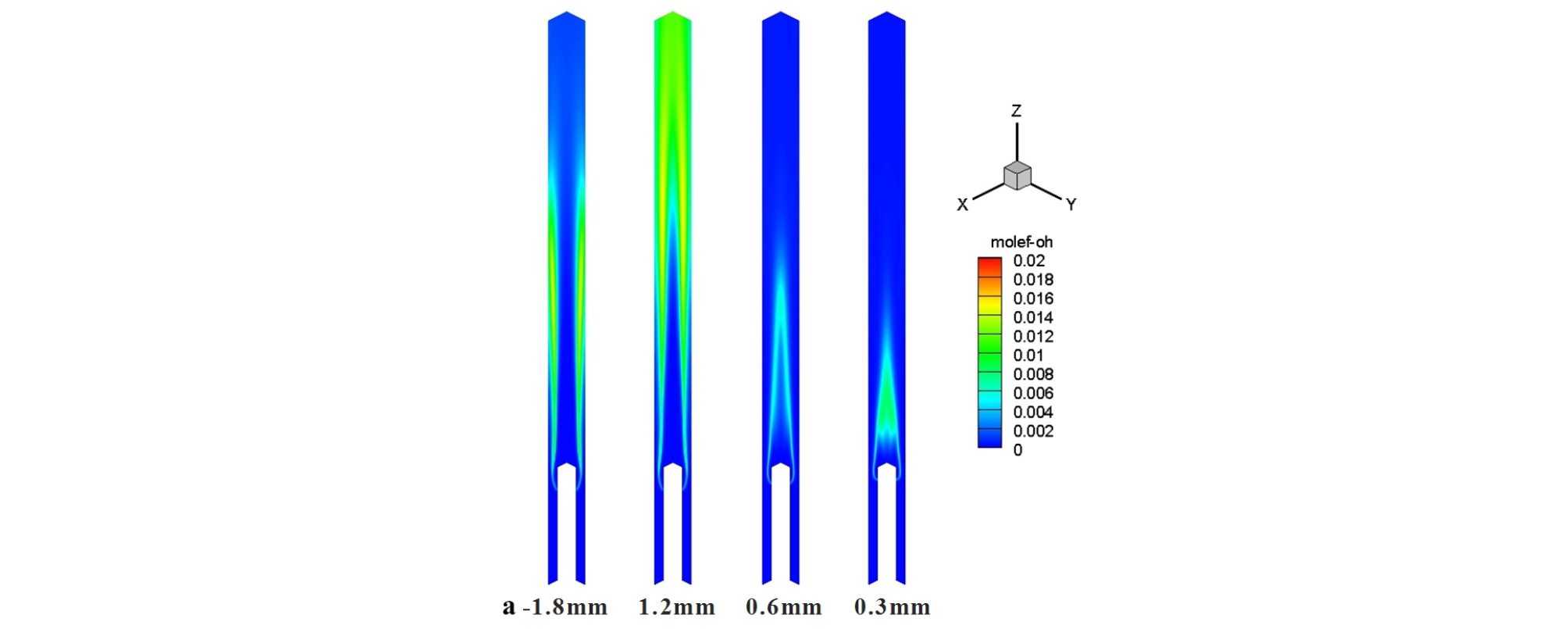

수소 Micro-mix 연소시스템의 공급되는 연료유속변화에 따른 연소특성을 분석하기 위하여 Table 1과 같이 경계조건을 설정하여 수치해석을 진행하였다. 당량비 0.4, 연료분사 위치는 0.6 mm, 연료공급노즐의 직경은 2 mm로 고정하고 연료공급 홀의 직경(D)을 1.8, 1.2, 0.6, 0.3 mm로 변경하여 연료공급유속(V)이 각각 0.2, 0.34, 1.24, 4.8 m/s로 적용되게 된다.

Table 1. Boundary condition for fuel velocity effect on hydrogen micron-mix combustion

| Case # | a | b | c | ϕ | |

| D | V | ||||

| Case 1 | 1.8 mm | 0.2 m/s | 0.6 mm | 2 mm | 0.4 |

| Case 2 | 1.2 mm | 0.34 m/s | |||

| Case 3 | 0.6 mm | 1.24 m/s | |||

| Case 4 | 0.3 mm | 4.8 m/s | |||

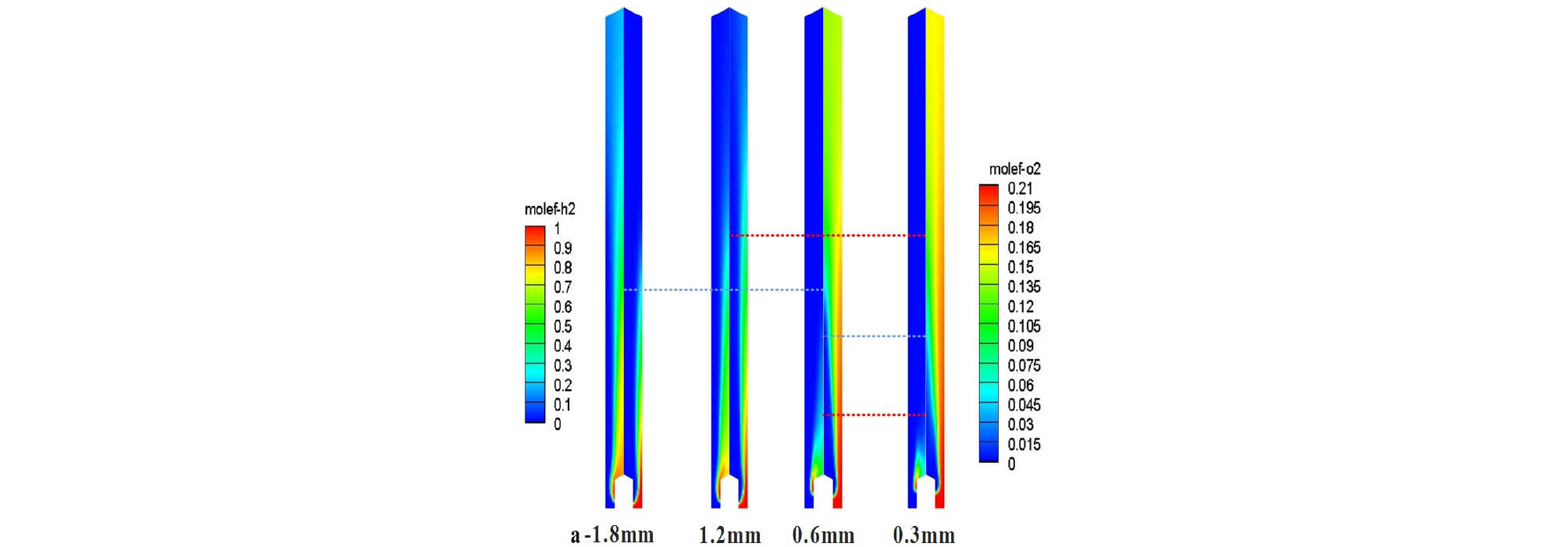

Fig. 3에는 연료공급 홀의 직경이 1.8 mm에서 0.3 mm로 감소함에 따라 변화되는 연소장 내부의 온도를 대칭경계면에서 비교하였다. 연료공급 홀의 직경이 감소하여 연료공급유속이 증가됨에 따라 연소장의 고온영역이 노즐방향에 가깝게 형성되었다. 그러나 연료공급 홀의 직경이 상대적으로 큰 1.8 mm와 1.2 mm 조건에서의 온도분포가 다른 0.6 mm 및 0.3 mm 조건에서의 온도분포와 매우 상이함을 볼 수 있다. 이러한 온도분포의 차이를 분석하기 위하여 Fig. 4에 수소 및 산소의 농도분포를 비교하여 나타내었다. Fig. 4의 1.8 mm와 1.2 mm 조건의 수소농도를 살펴보면 연소장에 전체적으로 분포하고 있으며 0.6 mm 및 0.3 mm 조건과 비교하여 상대적으로 매우 길게 형성되어있음을 볼 수 있다. 특히 1.8 mm 조건의 경우 수소가 연소장 출구까지 분포하고 있다. 또한 오른쪽의 산소농도를 살펴보면 연료공급 홀의 직경이 증가할수록 산소가 연료와 혼합되어 반응이 일어나는 위치가 점차 밀려나며 경계가 사라지는 것을 볼 수 있다. 이는 cross flow로 공급되는 공기와 연료의 특성에 따라 연료공급유속이 증가되며 제트가 형성되어 산화제와 접촉하는 면적이 넓어지며 연료공기의 혼합이 증가되는 것으로 판단하였다.

연료공기의 반응영역을 분석하기 위하여 Fig. 5에 연료 유속변화에 따른 OH 라디컬 분포를 대칭경계면에서 비교하였다. 연료공급 홀 1.8 mm조건에서는 설정한 연소장 내부에서 반응이 완료되지 못하였고 1.2 mm직경 조건에서도 연소장 끝단에 OH 라디컬이 주로 분포하고 있어 반응이 완료되지 않았음을 알 수 있다. 따라서 cross flow를 적용한 수소 Micro-mix 연소시스템에서 연료유속은 공급되는 연료의 유속이 일정이상 증가하여 cross flow에 연료제트를 형성함으로 연료공기의 혼합을 증가시키고 안정적인 연소화염을 형성하는 중요한 인자임을 확인하였다.

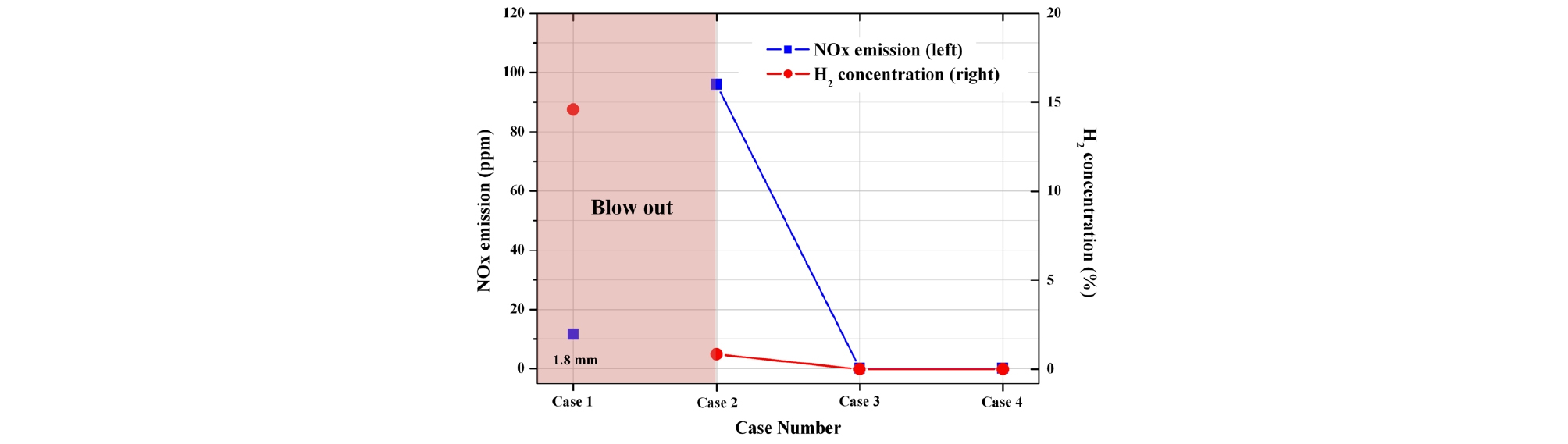

연료공급유속 변화에 따른 수소 Micro-mix 연소시스템의 배기가스 배출 특성을 Fig. 6에 나타내었다. NOx의 경우 반응이 연소장 내부에서 발생하지 않은 연료공급 홀 직경 1.8 mm조건(case 1)을 제외하면 연료공급유속이 증가함에 따라 배출되는 NOx가 감소하였다. 그러나 연료공급 홀 직경 1.2 mm조건(case 2)의 경우 연소장의 출구에 OH 라디컬이 강하게 분포하고 출구에서의 온도가 2300 K 수준으로 높게 형성되어 Thermal NOx의 생성이 가속화 되어 출구에서의 NOx 배출이 100 ppm의 높은 수준으로 나타난 것으로 판단된다.

출구에서 배출되는 수소농도를 비교한 그래프를 보면 1.8 mm 조건의 경우 수소가 반응하지 않고 15%정도 그대로 배출되고 있으며 수소 또한 연료공급유속이 증가함에 따라 배출되는 양이 감소하며 완전연소에 가까운 연소반응이 일어남을 알 수 있다.

3.2. 연료분사위치변화에 따른 수소 Micro-mix 연소특성 분석

Cross flow를 적용한 수소 Micro-mix 연소시스템의 경우 연료공급노즐의 위치에 따라 연료와 공기가 혼합되는 위치도 달라진다. 이러한 연료분사위치의 변화가 연료 및 공기의 혼합에 영향을 미친다고 판단하여 Table 2와 같이 연료분사위치를 1배, 3배, 5배로 변경하며 나타나는 연소특성을 비교하였다.

Table 2. Boundary condition for fuel injection position effect on hydrogen micron-mix combustion

| Case # | a | b | c | ϕ | |

| D | V | ||||

| Case 3 | 0.6 mm | 1.24 m/s | 0.6 mm | 2 mm | 0.4 |

| Case 5 | 1.8 mm | ||||

| Case 6 | 3.0 mm | ||||

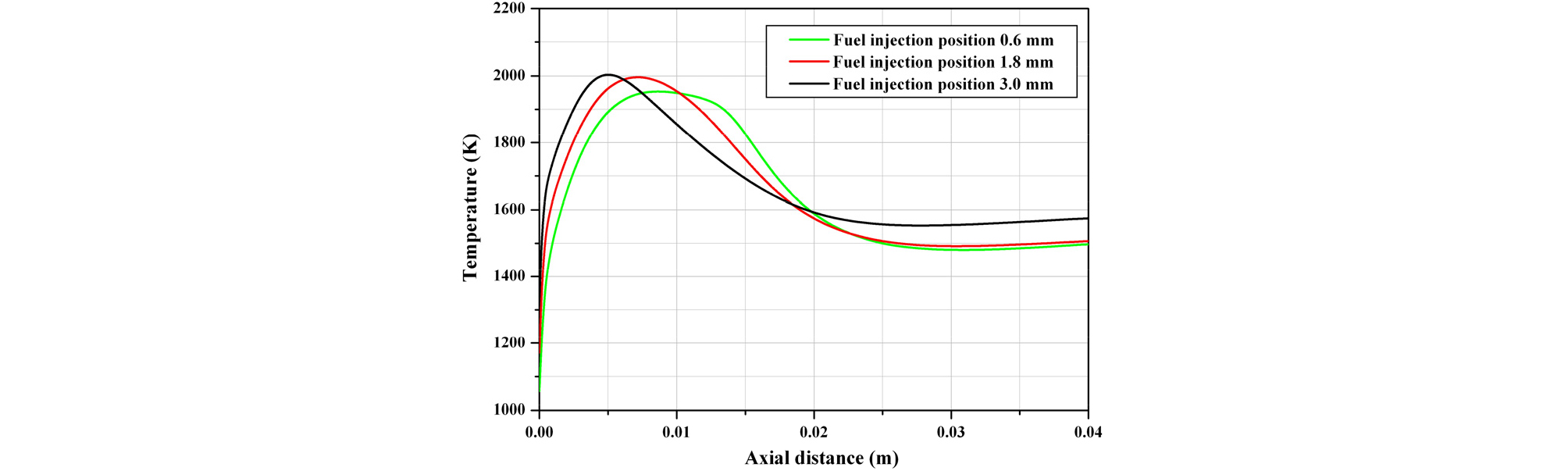

Fig. 7에는 당량비 0.4, 연료공급 홀의 직경 0.6 mm, 연료공급노즐의 직경 2 mm조건에서 연료분사위치변화에 따른 온도분포를 연료노즐의 중심에서 Z축 방향으로 비교하여 나타내었다. Fig. 7을 살펴보면 연료분사위치가 노즐 끝에서 멀어져 연료와 공기의 혼합구간이 길어지면 발생하는 화염의 온도가 증가되며 고온구간이 노즐방향으로 가깝게 형성되는 것을 확인하였다. 또한 고온의 화염길이가 짧아지는 것을 center line의 온도분포를 통해 알 수 있었다.

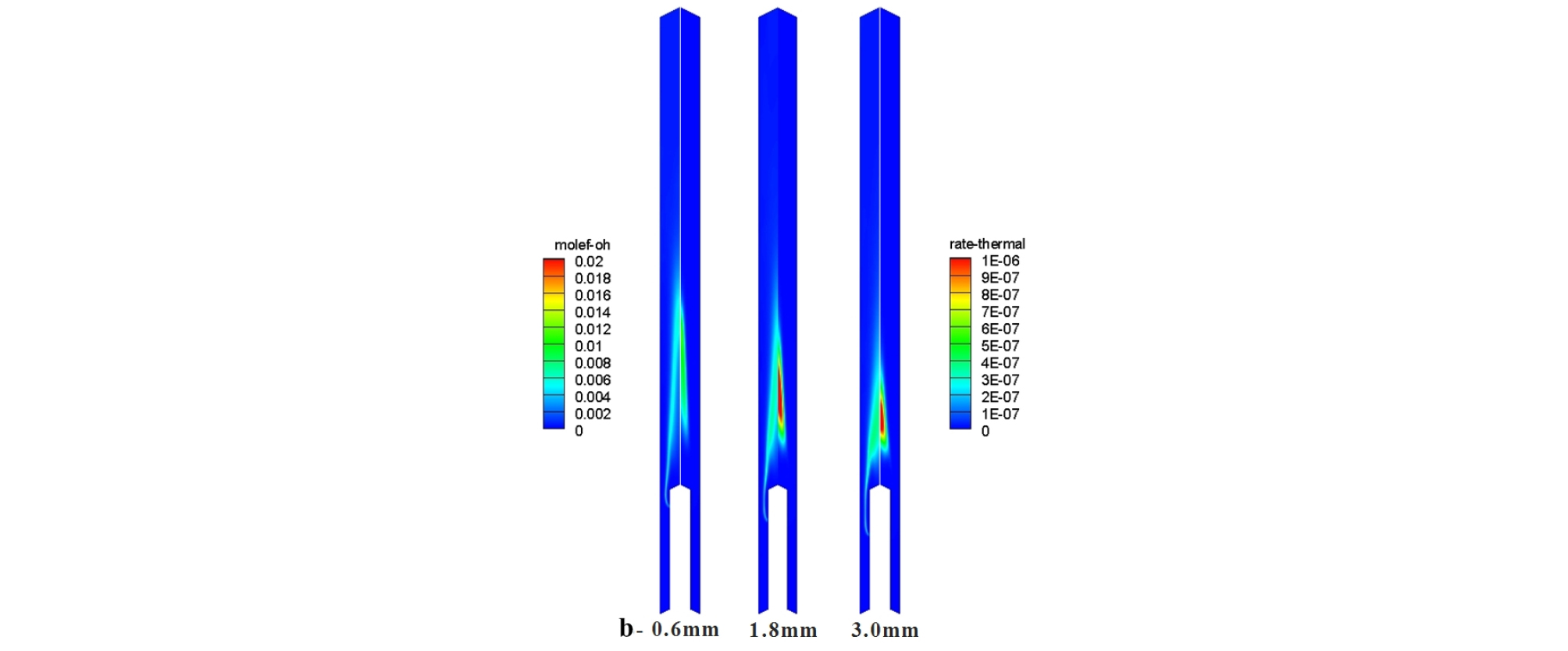

이러한 온도증가 및 고온영역의 이동을 분석하기 위하여 OH radical과 Thermal NO 생성률을 비교하여 Fig. 8에 나타내었다. Fig. 8을 살펴보면 연료와 공기의 혼합구간이 길어지면 발생되는 OH radical의 분포가 연료노즐에 가깝게 형성되며 OH radical의 강도가 증가되는 것을 확인하였다. 연료와 공기의 혼합구간이 길어짐에 따라 OH radical의 강도가 증가되고 Thermal NO 생성률 또한 국부적으로 증가되었다. 따라서 연료분사위치를 연료노즐 끝에서 멀어지게 설정하여 연료 공기 혼합구간이 길어지게 되면 잘 혼합된 예혼합기의 영향으로 반응성이 증가되어 고온의 화염이 발생하여 Thermal NO의 생성이 증가되고 화염의 위치가 연료노즐과 가까워짐에 따라 연료노즐에 열적손상을 가져올 가능성이 있다.

3.3. 연료공급노즐의 직경변화에 따른 수소 Micro-mix 연소특성 분석

Cross flow를 적용한 수소 Micro-mix 연소시스템의 연료공급노즐은 구조적으로 단차를 형성하여 재순환 유동을 형성하게 된다. 이러한 재순환유동의 크기가 수소 Micro-mix 연소특성에 미치는 영향을 알아보기 위하여 연료공급노즐의 직경을 2.0 mm에서 1.5, 1.0 mm로 감소시켜가며 수치해석을 진행하였고 그 조건을 Table 3에 정리하여 나타내었다.

Table 3. Boundary condition for fuel nozzle diameter effect on hydrogen micron-mix combustion

| Case # | a | b | c | ϕ | |

| D | V | ||||

| Case 3 | 0.6 mm | 1.24 m/s | 0.6 mm | 2mm | 0.4 |

| Case 7 | 1.5 mm | ||||

| Case 8 | 1 mm | ||||

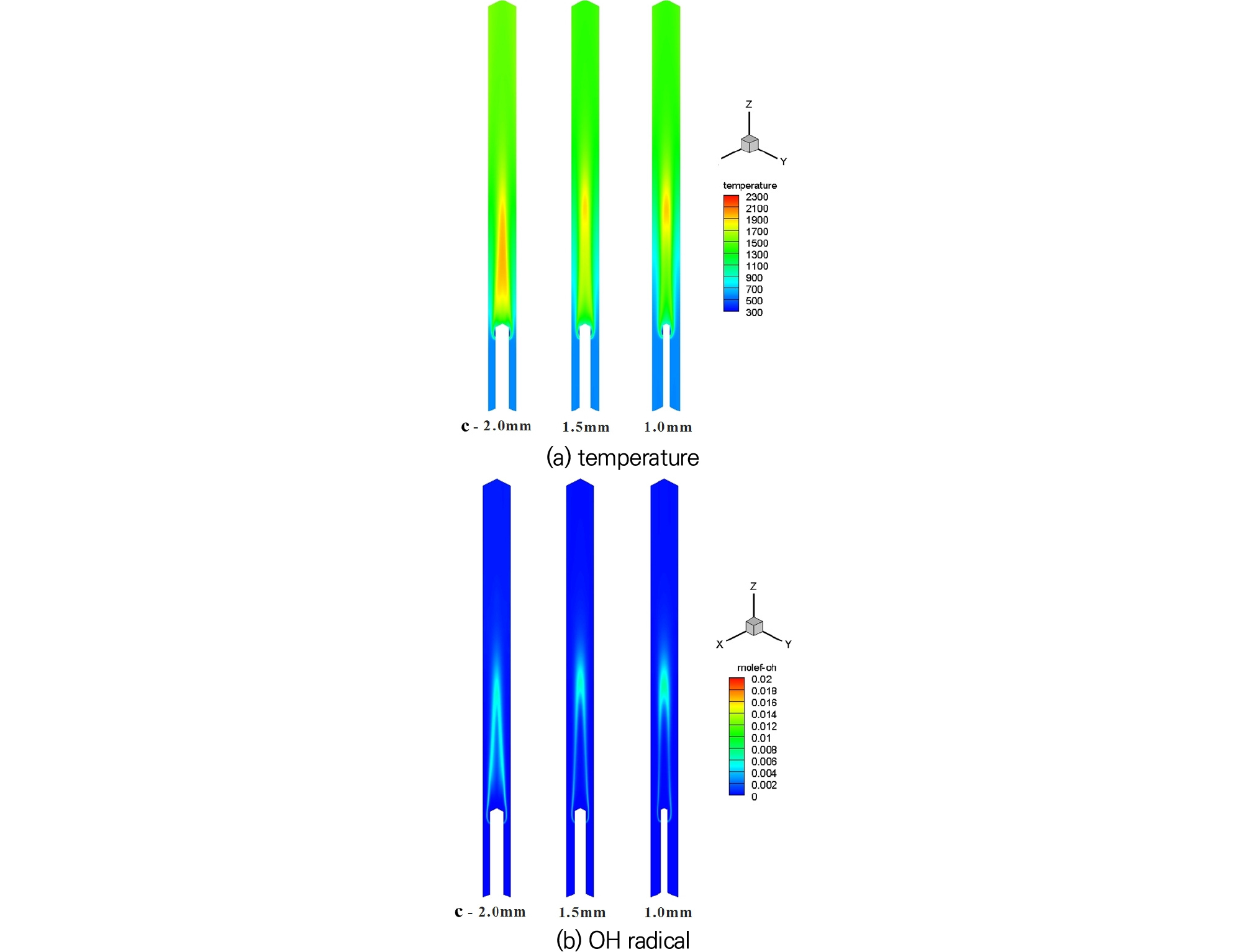

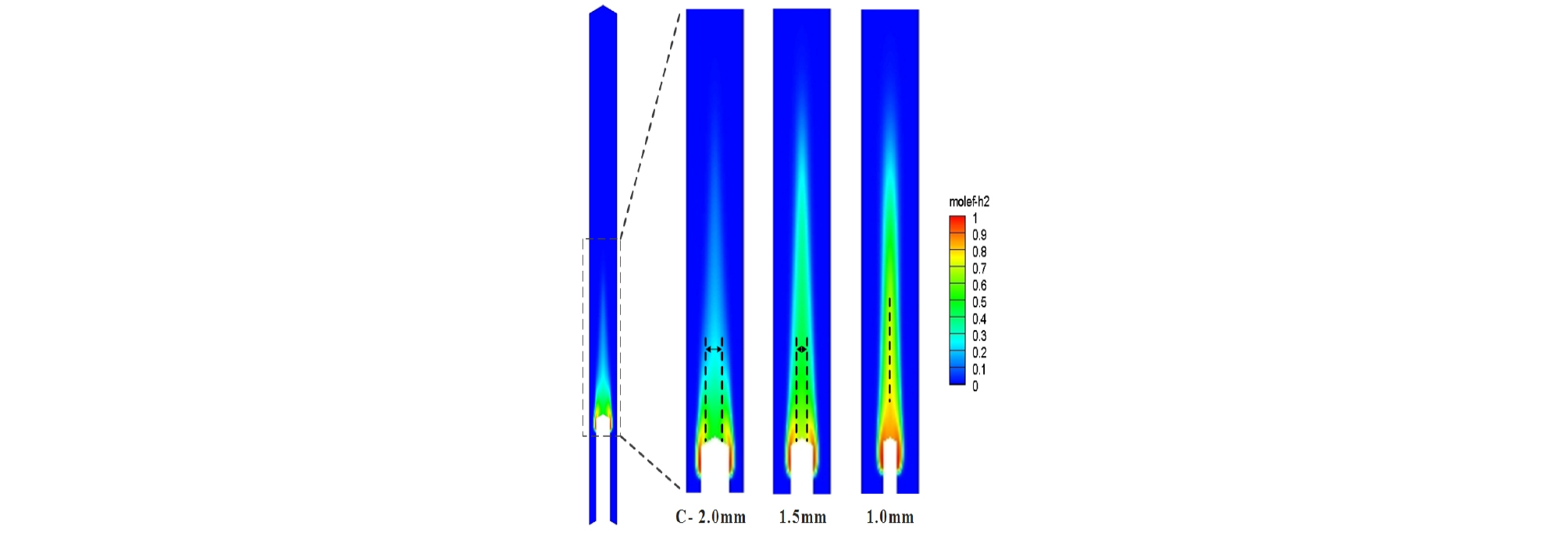

Fig. 9에는 연료공급노즐의 직경변화에 따른 온도분포 및 OH radical분포를 각각 비교하여 나타내었다. 연료공급노즐의 직경이 감소하게 되면 온도분포의 고온영역이 축소되며 연료노즐로부터 떨어져서 형성되는 경향을 보였다. 이러한 현상은 OH radical 분석에서도 동일하게 나타났으며 Micro-mix 연소시스템에 안정적으로 화염이 형성되지 않는 조건에 가까워진다고 판단하였다. 연료공급노즐직경이 감소함에 따라 연소화염이 불안정해지는 원인을 분석하기 위하여 Fig. 10에 수소연료의 농도분포를 나타내었다. Fig. 10을 살펴보면 연료공급노즐직경이 2.0 mm인 경우에는 옆쪽에서 분사된 수소의 농도가 재순환유동 근방에서 이미 급격하게 감소하며 연료공급노즐의 중앙에는 수소의 농도가 낮은 것을 볼 수 있다.

1.5 mm조건의 경우도 재순환유동이 형성된 부근에서 수소의 농도가 감소되긴 하나 연료공급노즐의 중앙의 수소농도가 낮은 영역이 좁아지는 경향을 보였다. 연료공급노즐직경 1.0 mm조건에서는 수소농도가 낮은 영역이 재순환유동영역에서 생성되지 않고 높은 수소농도의 영역이 넓게 형성되어 연료가 공기와 혼합되지 않고 반응이 잘 되지 않는 것을 확인하였다. 따라서 연료공급노즐의 직경을 2.0 mm이상으로 설정하여 강한 재순환유동을 형성하는 것이 안정적인 연소화염을 형성할 수 있고 연료공급노즐직경에 따른 단차의 길이가 안정적인 Cross flow를 적용한 수소 Micro-mix 연소를 결정하는 중요한 설계 요소임을 확인하였다.

3.4. 당량비 변화에 따른 수소 Micro-mix 연소특성 분석

Cross flow를 적용한 수소 Micro-mix 연소시스템의 당량비 변화에 따른 연소특성을 분석하기 위하여 Table 4와 같은 경계조건을 적용하여 수치해석을 진행하였다.

Table 4. Boundary condition for equivalence ratio effect on hydrogen micron-mix combustion

| Case # | a | b | c | ϕ | |

| D | V | ||||

| Case 3 | 0.6 mm | 1.24 m/s | 0.6 mm | 2 mm | 0.4 |

| Case 9 | 0.6 | ||||

| Case 10 | 0.8 | ||||

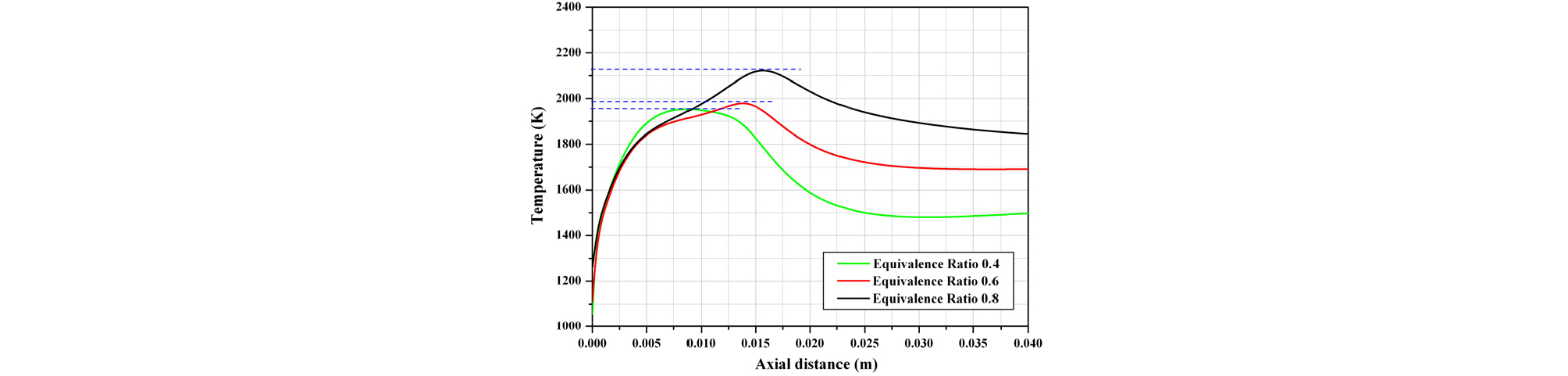

Fig. 11에는 연료공급유속 1.24 m/s, 연료분사위치 0.6 mm, 연료공급노즐의 직경 2 mm 조건에서 당량비 변화에 따른 온도변화를 연료노즐의 중심에서 Z축 방향으로 비교하여 나타내었다. Fig. 11을 살펴보면 당량비가 감소됨에 따라 연소화염의 온도가 감소되는 경향을 확인하였다. 이는 당량비가 감소되면 단열화염온도가 감소되어 연소장 내부온도가 낮아지는 일반적인 현상과 동일하게 나타났다. 하지만 당량비가 증가하며 고온의 영역이 넓어지며 배출되는 가스의 온도가 터빈의 허용 온도를 초과할 우려가 있다.

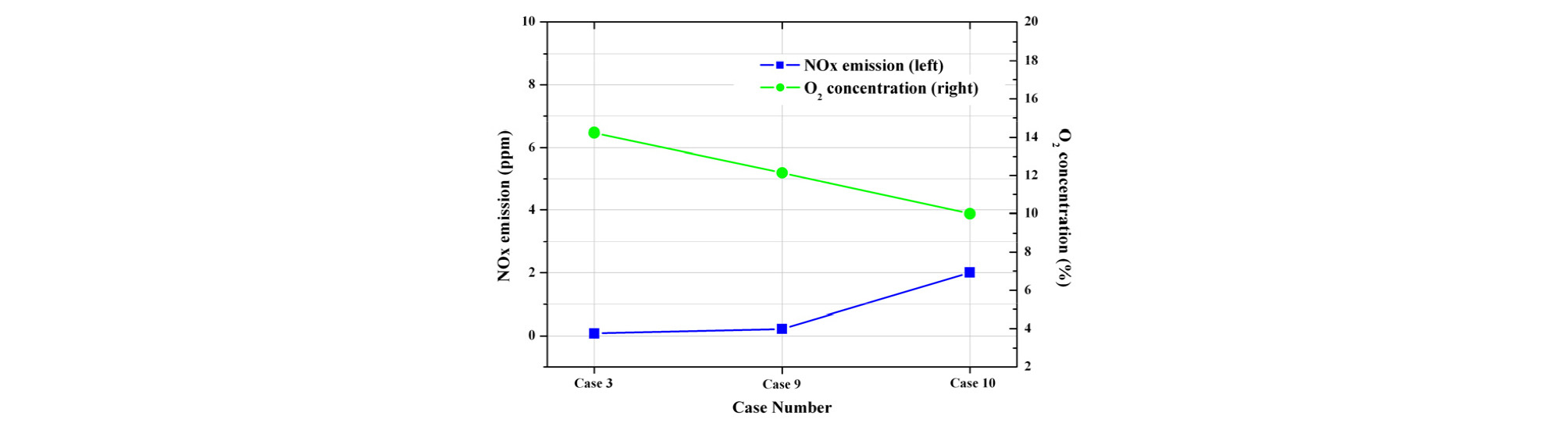

당량비 변화가 수소 Micro-mix 연소시스템의 배기가스배출 특성에 미치는 영향을 분석하기 위하여 Fig. 12에 산소농도와 NOx 배출량을 비교하였다. 당량비가 증가함에 따라 배출되는 산소농도가 비례적으로 낮아지는 타당한 결과를 보였으며 NOx의 경우 당량비가 0.8인 조건에서 증가하는 경향을 보이지만 2 ppm의 매우 낮은 배출 수준을 보였다. 이는 당량비의 증가로 단열화염온도가 증가되며 Thermal NOx의 배출이 증가 될 수 있으나 출구에서의 온도는 NOx의 발생이 억제되는 1,800 K에 근접함에 따라 본 수치해석에서 예측되는 NOx의 배출수준이 낮다고 판단하였다.

4. 결 론

Cross flow를 적용하여 연소기의 형상 및 가동조건 변화에 따른 수소 Micro-mix 연소시스템의 연소특성에 대한 3차원 수치해석을 진행하였고 다음과 같은 결론을 도출하였다.

1) 공급 된 연료 유속 및 연료 공급 노즐의 직경이 증가함에 따라 Cross flow로 공급되는 공기와 연료의 유동특성 뚜렷하게 나타나며 보다 안정적인 수소 Micro-mix 연소화염을 형성하였다.

2) 연료분사위치가 연료노즐 끝에서 멀어지면 연료 공기의 혼합구간이 길어져 잘 혼합된 예혼합기의 영향으로 반응성이 증가되고 고온의 화염이 발생하여 Thermal NO의 생성률이 증가되고 연소화염의 위치가 연료노즐과 가까워지는 경향을 보였다.

3) 당량비 변화에 따른 수소 Micro-mix 연소특성을 수치해석을 통해 분석하였고 당량비가 0.8에서 0.4로 감소되면 단열화염온도가 감소되어 연소장 내부 온도가 감소되는 일반인 경향이 나타났고 당량비 0.4의 경우 2 ppm 매우 낮은 NOx배출수준을 보였다.

4) 본 수치해석을 통하여 연소장의 온도 및 배기가스 배출특성을 비교한 결과 연료공급유속 1.24 m/s, 연료분사위치 0.6 mm, 연료공급노즐직경 2 mm, 당량비 0.4조건에서 가장 낮은 화염온도와 낮은 NOx배출특성을 갖는 수소 Micro-mix 연소를 형성하였다.